电驱动钻机绞车与盘式刹车互锁控制方案

2016-08-08刘春友曹崇辉赵玉霞于金魁樊一江

刘春友,曹崇辉,赵玉霞,于金魁,樊一江

( 1.海城市石油机械制造有限公司,辽宁 海城 114200;2.甘肃蓝科石化高新装备股份有限公司,兰州 730070;3.新疆石油工程建设监理有限公司,新疆 克拉玛依834000;4.中石化宁波工程有限公司 电控室,浙江 宁波 315103)①

电驱动钻机绞车与盘式刹车互锁控制方案

刘春友1,曹崇辉2,赵玉霞3,于金魁1,樊一江4

( 1.海城市石油机械制造有限公司,辽宁 海城 114200;2.甘肃蓝科石化高新装备股份有限公司,兰州 730070;3.新疆石油工程建设监理有限公司,新疆 克拉玛依834000;4.中石化宁波工程有限公司 电控室,浙江 宁波 315103)①

摘要:交流变频钻机配套的盘式刹车系统若没有与钻机的电控系统进行互锁会造成误操作而损坏钻井设备。盘式刹车的操作与过去的带式刹车操作完全不同,司钻有时会误操作,使电气系统的过载保护系统频繁起动,这种情况不仅会损坏设备,同时存在安全隐患。设计了盘式刹车系统与绞车主电机电控系统的互锁控制系统,不但避免了由于误操作对设备造成的损坏,也提高了盘式刹车的安全性和可靠性。

关键词:电驱动钻机;绞车;盘式刹车;控制系统

随着我国钻机技术的不断进步,钻井公司对钻机的安全性与自动化程度及减轻工人劳动强度的要求越来越高,因此盘式刹车被广泛应用到交流变频钻机上,并实现了智能化司钻控制[1]。由于盘式刹车和过去的带式刹车操作完全不一样,盘式刹车的操作没有带刹的刹把那么明显直观,因此容易造成误操作[2]。当钻机在正常运转时,操作失误使盘刹在绞车主电机供电没有关闭的情况下突然工作,或者在刹把处于刹位时绞车主电机启动,这都会造成钻机电气系统的过载保护单元频繁起动,会损坏盘刹装置与钻机设备,并且会发生危险。因此,为杜绝操作失误而损坏设备现象,海城市石油机械制造有限公司为辽河钻探公司生产提供的ZJ-70DB型钻机具有盘式刹车与钻机电控系统的互锁控制功能,能避免司钻误操作造成损坏设备的发生,确保钻机设备在使用过程中更加安全。

1钻机电控系统与盘式刹车系统不互锁的问题

国内交流变频钻机配套的盘式刹车系统为独立系统,这种盘式刹车系统比传统的带式刹车系统操作起来更加简单,系统更加灵敏,因此在钻机的控制系统中普遍应用。虽然盘式刹车比带式刹车使用更加方便,操作更加灵敏,但还是存在一些问题。

1)绞车电机运转时工作钳刹车。

由于盘刹和过去的带刹的操作完全不一样,盘式刹车的操作单元没有带式刹车刹把那么明显直观,因此容易造成误操作。当钻机绞车电机运转并起钻时,司钻有可能操作盘刹,使工作钳工作,使绞车滚筒处于制动工况,造成电机过载,盘刹受到冲击,损伤绞车和盘刹。

2)工作钳制动时启动绞车电机。

由于盘式刹车的电子刹把没有带刹刹把那么明显直观,有时司钻会在刹把处于刹位或工作钳制动时,启动绞车电机。这样会造成设备电气系统过载保护频繁启动,损坏设备和盘刹装置。

3)紧急制动时绞车电机正常运转。

紧急制动时,盘刹只起到刹车作用,不能切断绞车动力,绞车还在电机驱动下继续运转,不能达到紧急制动的要求[3],严重时会造成设备损坏及人员伤亡。

综上所述可见,钻机盘式刹车控制系统只是独立的刹车系统,由于司钻房中操作面板上操作开关众多,司钻容易误操作而造成巨大的安全事故与财产损失。

2盘式刹车系统和绞车主电机互锁控制原理

1)通过盘式刹车与绞车电控系统的互锁结合,使刹车系统与绞车主电机互锁。当绞车主电机正常运转时,给PLC输入一个信号,使PLC输出干接点信号,从而使绞车刹把功能解除。当PLC锁住主电机系统时,恢复绞车刹把功能。

2)当盘刹工作钳制动时,盘刹系统给PLC输入一个信号,使PLC输出一个信号控制绞车主电机,使其无法启动。

3)紧急刹车时,盘刹在安全钳与工作钳制动时输入给PLC一个信号,使PLC输出一个信号,使绞车主电机失去动力。

3典型应用案例

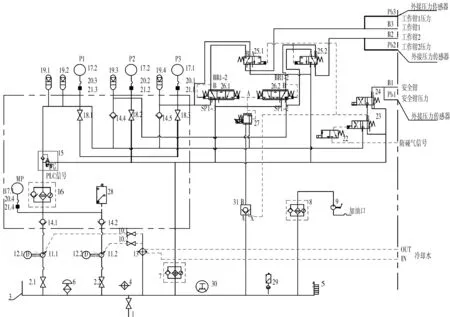

盘式刹车电控系统原理如图1。

盘式刹车的液控原理如图2。

3.1盘式刹车系统与绞车主电机互锁

1)当电机在正常运转的情况下,PLC会输出干接点信号2,使刹把功能失效,防止电机正常运转下由于操作失误把刹把拉至刹位[4-5],造成设备电气系统过载保护频繁起动,损坏设备。当需要刹住绞车时,PLC锁住电机系统,解除干接点信号2,刹把恢复功能,可以实现刹把对工作钳的控制,拉动电子刹把,电子刹把会输出一个电信号经电控箱放大后控制比例阀(序号27),比例阀(序号27)会根据信号的大小输出相应的压力油来控制继动阀(序号26),继动阀会输出相应压力值的液压油进入左右工作钳,使工作钳抱死实现工作制动。

1—高压球阀Ⅰ;2—高压球阀Ⅱ;3—油箱;4—防爆电加热器;5—液位液温计;6—空滤器;7—回油过滤器;8—管路过滤器;9—手摇泵;10—高压球阀;11—柱塞泵;12—防爆电机;13—冷却器;14—单向阀;15—常开电磁卸荷溢流阀;16—高压过滤器;17—压力表;18—板式球阀;19—蓄能器;20—测压软管;21—液压接头;22—防爆电磁气阀;23—气控换向阀;24—防爆电磁换向阀;25—液控换向阀;26—继动阀;27—比例减压阀;28—压力开关;29—防爆液位控制器;30—防爆温度控制器;31—液控单向阀。

2)需要悬停时,拧下面板上的驻车阀按钮,驻车阀DT2得电或失电,控制驻车电磁换向阀(序号24)得电、失电。转换开关“刹”位为失电,安全钳制动;转换开关“松”位为得电,安全钳松闸。同时PLC输出干接点信号1使绞车主电机停止运转。

3)紧急刹车时,紧急制动操纵键为一个急停按钮,使急刹车阀得电或失电,控制电磁换向气阀(序号23)得电、失电。按下按钮,电磁铁失电,系统处于紧急制动状态,同时给PLC一个信号,PLC给电机一个信号使电机断电,达到紧急刹车的目的。

3.2天车防碰系统与盘式刹车系统互锁

绞车过卷防碰与下砸时,过卷阀/阀岛动作,使气路断开,控制气控换向阀(序号22)换向,切断气源,实现紧急制动。能够及时地实现快速刹住绞车滚筒的目的,使整个控制系统更加的安全、可靠,彻底消除安全隐患,保证钻井生产的安全进行。

4结论

1)如果电驱动钻机的盘式刹车与绞车主电机不进行互锁控制,容易产生误操作,损坏设备。

2)设计的盘式刹车系统与绞车主电机电控系统的互锁控制系统实现了盘式刹车系统与绞车主电机互锁控制、天车防碰系统与盘式刹车系统互锁控制,提高了设备的安全性能,实现了钻机的智能化司钻控制。

3)该技术还可以在修井机中推广应用。

参考文献:

[1]闫运巧,董瑞情.钻井电气控制基础[M].北京:石油工业出版社,2007: 238-241.

[2]王新忠,阎伟,马俊江,等.《石油钻机液压盘式刹车》标准技术分析[J].石油机械,2011,39(4):72-74.

[3]孟庆杰 .钻机刹车控制系统连锁的改进[J].中国石油化工标准与质量,2013(1):198.

[4]王志云 .液压盘式刹车装置可靠性分析[J].科技信息,2009(19): 66-67.

[5]王新忠,林珍,亓和平,等.石油钻机用盘式刹车的安全保护功能[J].石油矿场机械,2007,36(3): 44-46.

文章编号:1001-3482(2016)07-0084-03

收稿日期:①2016-01-29

作者简介:刘春友(1971-),男,辽宁海城人,工程师,2004年毕业于中国石油大学(北京),现从事石油机械产品设计及管理工作。

中图分类号:TE951

文献标识码:A

doi:10.3969/j.issn.1001-3482.2016.07.019

Interlock Control Scheme of Drawworks and Disc Brake for Electric Rig

LIU Chunyou1,CAO Chonghui2,ZHAO Yuxia3,YU Jinkui2,FAN Yijian4

(1.HaichengPetroleumMachineryManufactureCo.,Ltd.,Haicheng114200,China;2.LanpecTechnologiesLimited,Lanzhou730070,China;3.XinjiangPetroleumEngineeringConstructionSupervisionCo.,Ltd.,Karamay834000,China;4.Electric&InstrumentDepartment,SinopecNingboEngineeringCompanyLimited,Ningbo315103,China)

Abstract:Because the disc brake operation is different from the used belt brake so that the drilling operator sometimes maybe mal-operate to start overload protection frequently.At this situation the mal-operation not only damages equipment but also is in the danger.For solving the problem the interlock between the disc brake and electric control system is developed and designed.This design can avoid damaging equipment caused by mal-operation and increase the safety and reliability of disc brake.

Keywords:electric rig;drawworks;disc brake;control system