连续油管水力喷射压裂管柱下入过程力学分析

2016-08-08张毅

张 毅

(大庆油田有限责任公司 采油工程研究院,黑龙江 大庆 163453)①

连续油管水力喷射压裂管柱下入过程力学分析

张毅

(大庆油田有限责任公司 采油工程研究院,黑龙江 大庆 163453)①

摘要:水力喷砂射孔分段压裂工艺与连续油管配合,极大地提高了水力喷射压裂作业的工作效率。在压裂过程中,封隔器能否准确下入到指定位置对压裂生产起着至关重要的作用。传统人工地面测量方法成本较高、影响因素多、曲线解释困难。为了解决连续油管水力喷射压裂管柱下入过程中封隔器定位不准确问题,对管柱下入过程中受力以及变形进行理论分析计算,并对测量井下工具下入位置的关键工具——机械定位器进行分析研究,使其能准确测量井下工具的下入位置。通过测量值与计算值对比证明,其偏差小于9%。通过两种方式的结合可以准确定位井下工具位置,为后续压裂施工提供了可靠的技术支持。

关键词:连续油管;压裂管柱;水力喷射;井下工具

近年来,大庆油田外围低渗透储层水平井越来越多,为了提高产量,采用水力喷砂射孔分段压裂工艺进行改造。水力喷砂射孔分段压裂工艺与连续油管配合,是集射孔、压裂、隔离一体化的新型增产措施。在管柱下入过程中,由于井下管柱长度一般都有上千米,管柱要受到管柱自重力、液体粘滞摩擦阻力、液体压力、管柱与井壁的摩擦力等力的综合作用。管柱的轴向力随着深度的变化将会发生变化。同时,由于井下温度等因素的影响,管柱长度将会发生变化,这将严重影响井下工具的定位密封。因此,必须准确定位压裂管柱的下入位置,对测量其下入位置的关键工具——机械定位器进行分析,并对影响管柱长度变化的因素进行分析计算。

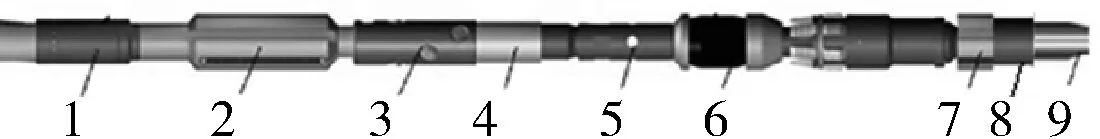

1连续油管水力喷射压裂井下管柱结构

连续油管水力喷射压裂井下管柱结构主要由连续油管、套管以及井下工具串3部分组成。其中,井下工具串由安全接头、扶正器、整体喷枪、单流阀、平衡阀、封隔器、弹性扶正器、机械定位器、导向头等组成。井下工具串连接后的结构如图1所示。

1—安全接头;2—扶正器;3—喷枪;4—单流阀;5—平衡阀;6—Y211封隔器;7—弹性扶正器;8—机械定位器;9—导向头。

图1连续油管水力喷射压裂管柱结构示意

2井下管柱下入过程受力分析

2.1管柱下入受力状况分析

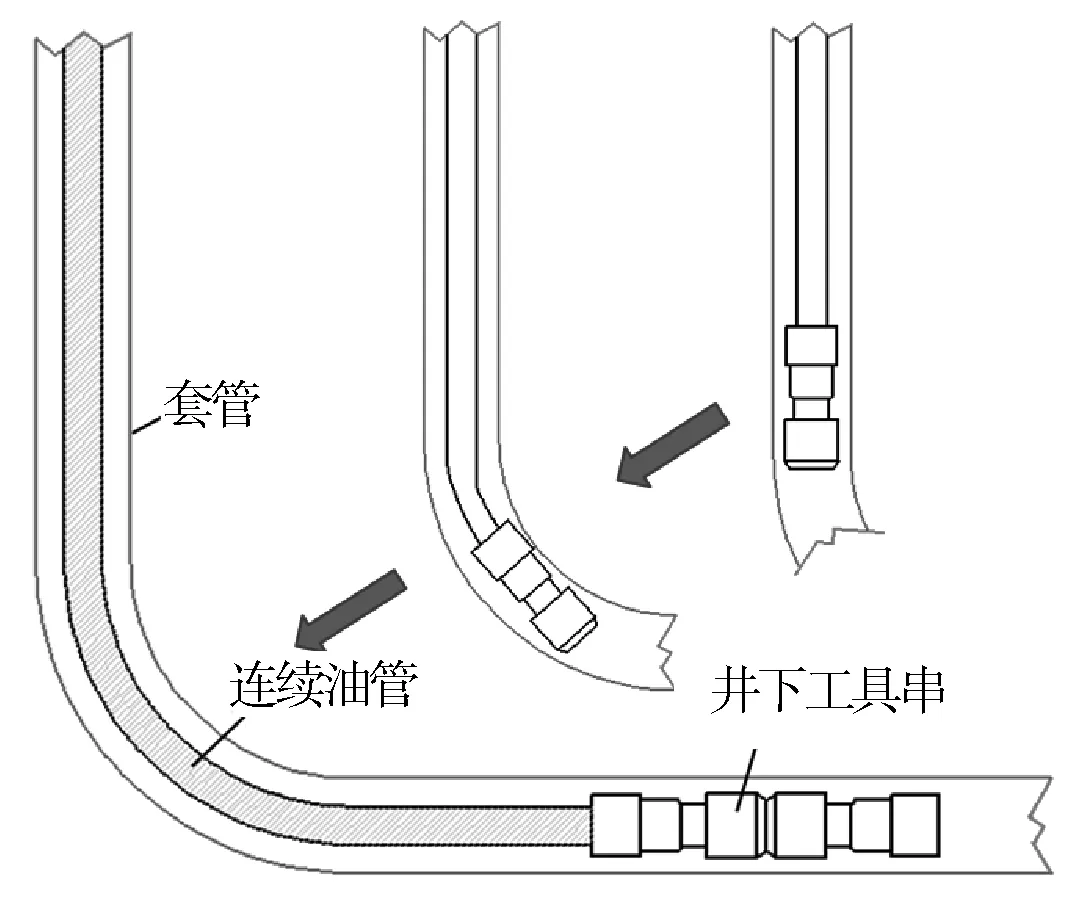

管柱的下入过程(如图2所示)可认为管柱下端为自由端,不受约束。管柱下入为动态过程,可将管柱下入的过程假设为静态过程,管柱每下入1 m计算管柱的受力,得到管柱每下入1 m时所受的轴向载荷。

图2 管柱下入过程受力状况

2.2下入管柱过程中受力计算

下入管柱工况中,管柱以一定速度逐渐由井口下入至预定深度,下放过程中,管柱主要受到管柱自重力、液体粘滞摩擦阻力、液体压力、管柱与井壁的摩擦力等力的综合作用。

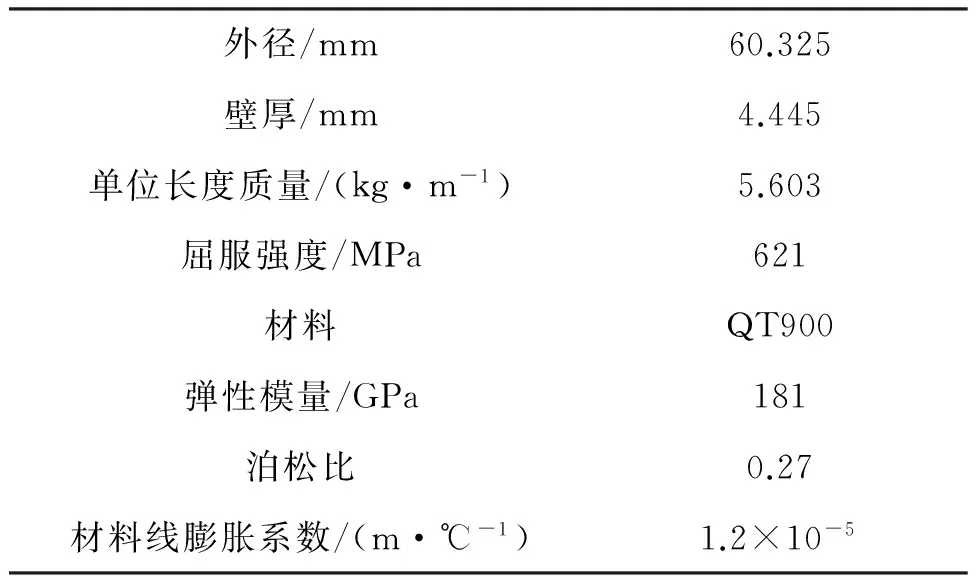

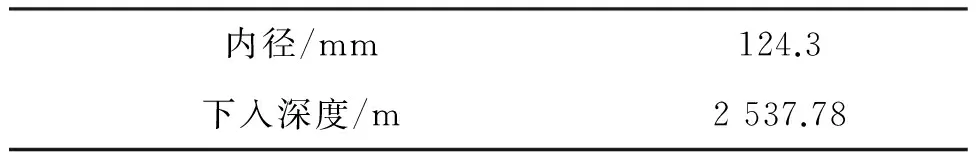

下入过程中数据如表1~3。

表1 连续油管参数

表2 套管参数

表3 压裂施工参数

2.2.1仿真分析结果

通过仿真分析计算,油管下入过程管柱轴向力与下入深度之间的关系如图3。从图3中看出,在最底端处由于套管内无液体连续油管受压力为0;又因摩擦力的存在,其方向与油管下入方向相反。因此,油管下入到水平段时,随下入井深的增加,需要克服更多的摩擦力,达到最大值10.06 kN;在直井段油管重力逐渐抵消压力,在1 433 m左右时达到最小值0;在井深小于1 433 m时,管柱所受轴向力为拉力,且随着距离井口距离的减小而增加,在井口处达到最大值77.45 kN。

图3 轴向力随下入井深的变化曲线

3压裂管柱下入位置确定

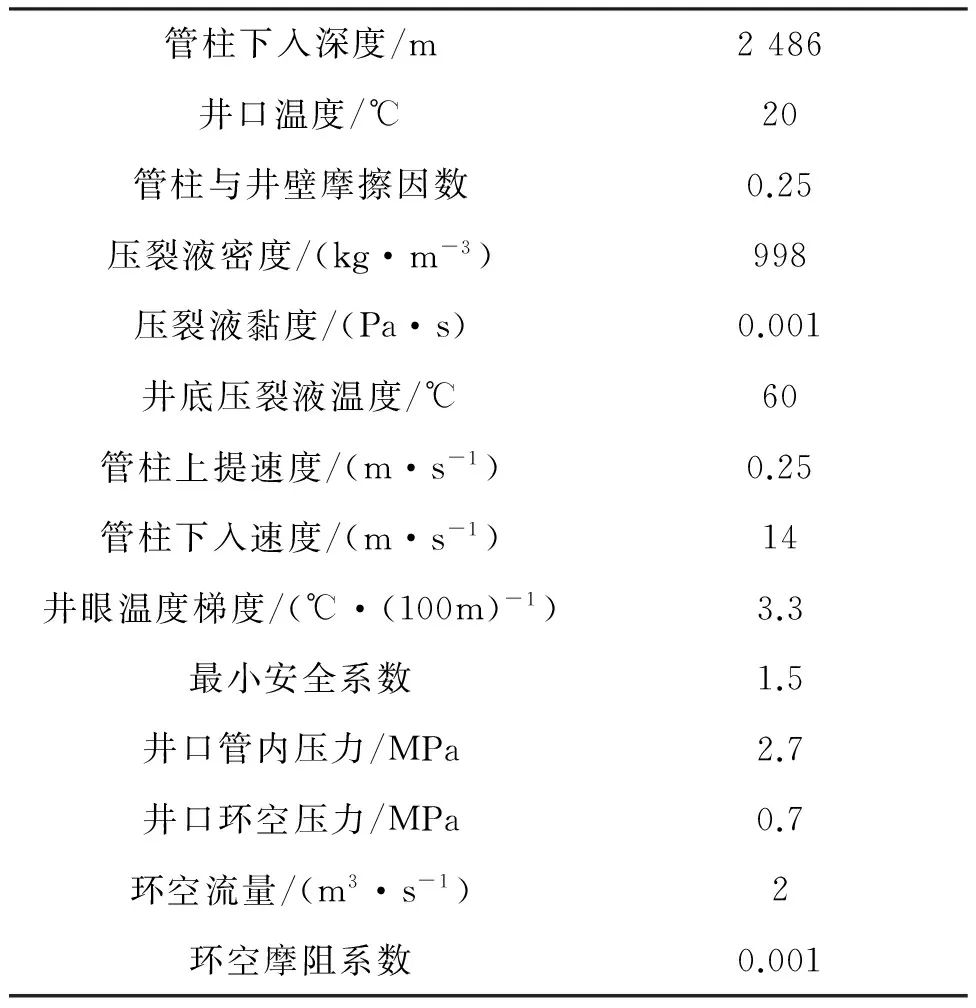

3.1机械定位器研制

长期以来,井下管柱下入深度主要通过人工地面测量,这种方法成本较高、影响因素多、曲线解释困难,基于以上原因,研发了井下机械定位器。机械定位器主要由摩擦体、导向头和销钉组成(如图4所示)。其最大直径为130 mm,超过管壁内径124.3 mm,在井下由于摩擦体与管壁之间的相互作用可能会出现摩擦体形变以及某些节点应力集中现象,影响定位器的使用精度,因此应通过仿真分析,找出应力集中位置,并进行工具改进。

图4 摩擦体三维示意

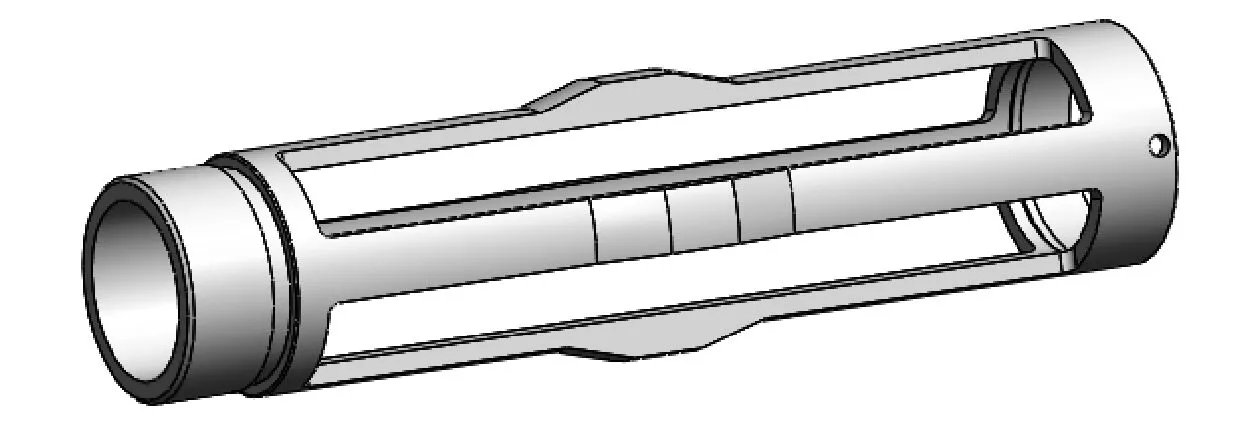

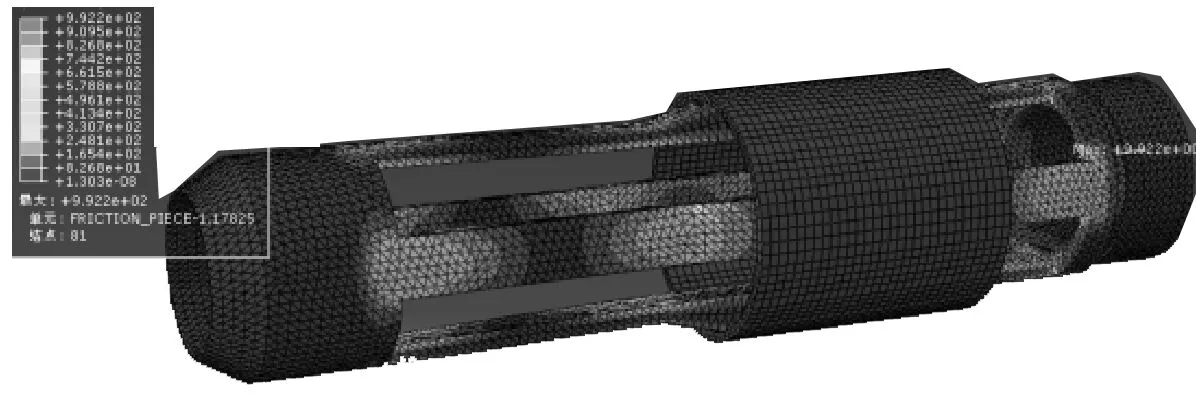

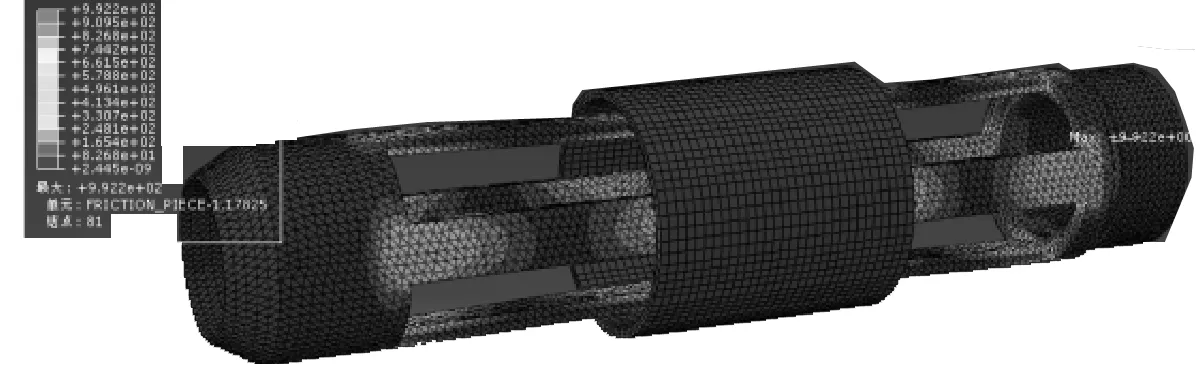

利用Abaqus装配模块对摩擦体和管筒进行装配仿真(如图5所示)。摩擦体材料60Si2Mn,弹性模量206 GPa,泊松比0.28,密度7.85 g/cm3,考虑到摩擦体与管道接触相互作用时主要是前者发生形变,因此将管道约束成刚体,观察摩擦体受力情况。

a 摩擦体刚进入套筒

b 套筒刚接触到摩擦体斜面

c 摩擦体斜面最高处进入套筒

d 摩擦体斜面全部进入套筒

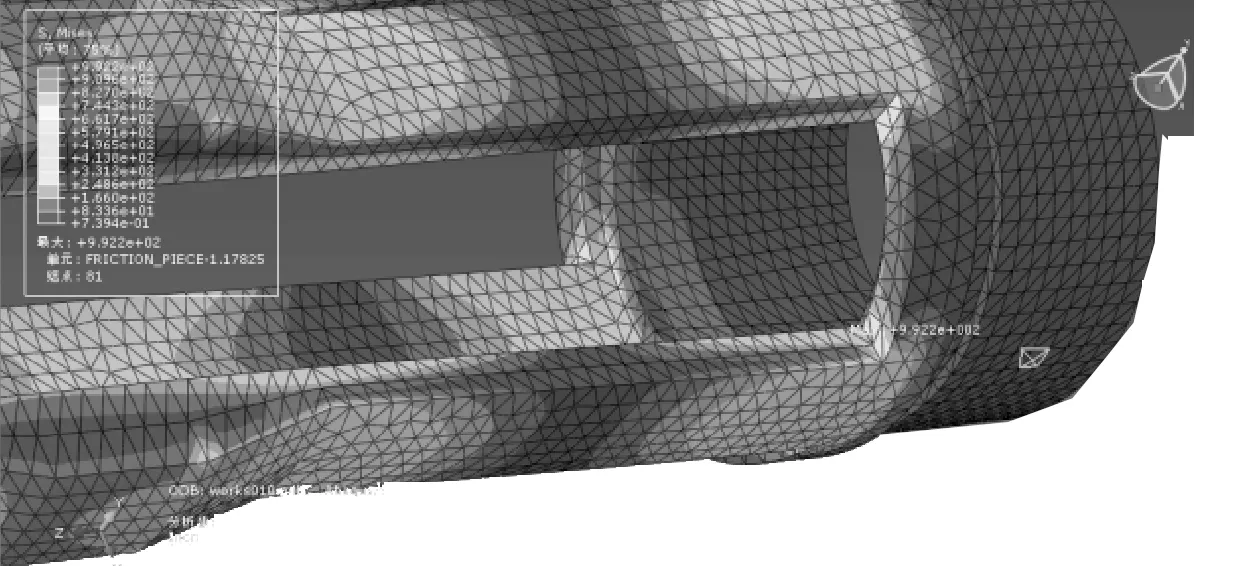

通过模型的数值计算,最终得出摩擦体与套管管壁接触过程不同时间段的应力云图和位移云图。通过应力云图可以看出,最大应力出现在如图6所示的位置,最大值为992.2 MPa。可以对该处进行倒角处理以减小应力集中带来的材料失效问题,从而提高定位器定位精度。

图6 最大应力位置

3.2压裂管柱下入过程中轴向变形分析

现场主要依靠机械定位器来测量压裂管柱伸长量,但由于实际作业过程中,不可能达到每口井都配备该测量仪器,因此,建立有效的压裂管柱伸长量预测方法是必要的。压裂管柱在下入过程中受到重力、摩擦力、管柱内外液体压力等复杂载荷的作用会存在伸长(缩短)。另外,温度变化也会影响管柱的变形。

3.2.1轴向变形因素

1)温度效应。

压裂管柱在复杂的三维井眼中,由于温度变化的热力作用,管柱的长度会随之改变。压裂管柱受冷会缩短,受热会伸长,这种现象称为温度效应。由于温度效应而产生变形为:

式中:uT(l)为由温度变化引起的伸长量,m;η为材料的热膨胀系数,m/℃;ΔT(l)为温度差,℃ /m。

2)鼓胀效应。

由于管柱内外壁上的压力作用引起的效应为鼓胀效应。压裂管柱发生鼓胀效应时,如果压裂管柱的轴向伸缩受到约束,压裂管柱将无法缩短,这将使压裂管柱产生一个轴向的拉力。

由于鼓胀效应引起的管柱长度变化为:

式中:v为压裂管柱的泊松比;D为压裂管柱外径,m;pin为压裂管柱内的压力,MPa;d为压裂管柱内径,m;pout为压裂管柱外的压力,MPa;l为三维井眼的深度,m;E为压裂管柱弹性模量,N/m2。

3)轴力效应。

压裂管柱在下入复杂的三维井眼中受到自重力、摩擦力和液体压力等载荷作用,压裂管柱将产生拉伸变形。由于轴力效应引起的管柱长度变化为:

式中:Fτ(l)为真实轴向力,N;Aout为压裂管柱外圆面积,m2;Ain为压裂管柱内圆面积,m2。

3.2.2轴向变形计算

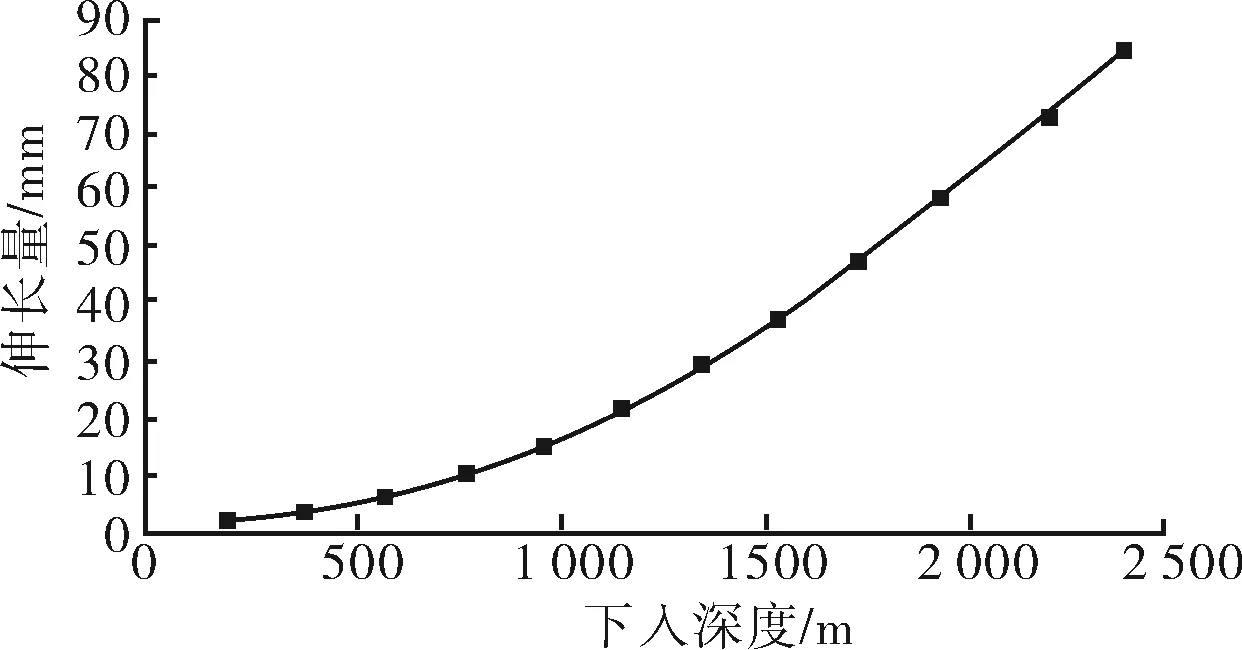

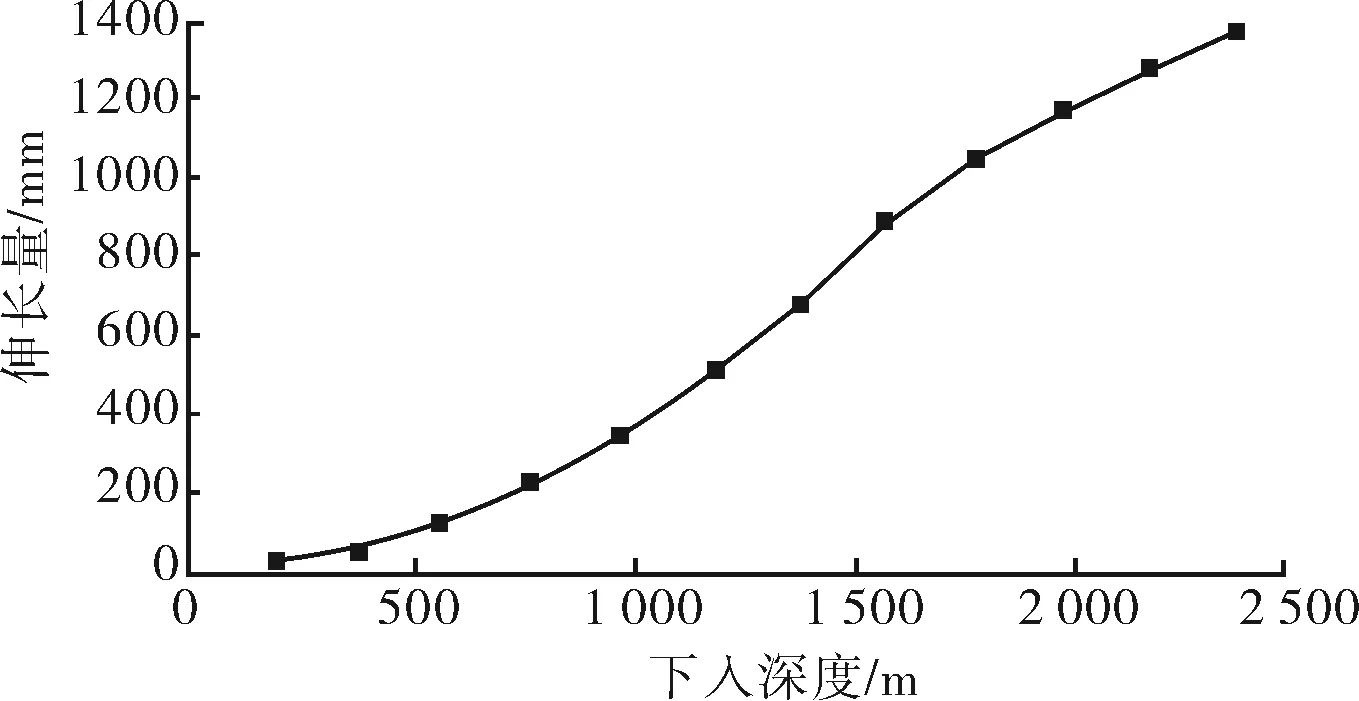

根据表1~3中基础数据,通过仿真分析计算出在各种因素下管柱的变形量与下入深度之间的关系(如图7~9所示)以及总变形量与下入深度之间的关系(如图10所示)。

图8 温度效应产生的伸长量与下入深度之间的关系

图9 鼓胀效应产生的伸长量与下入深度之间的关系

图10 总伸长量与下入深度之间的关系

通过仿真分析可以看出,在直井段管柱主要承受重力作用,随着下入深度的增加,变形量与下入深度呈线性增加关系,进入弯曲段后摩擦力占据主要作用,随着下入深度的增加,变形量减小。由于温度效应和鼓胀效应引起的变形量均随着下入深度的增加而增加。

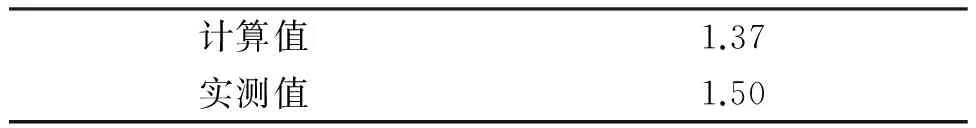

3.3伸长量分析

表4给出了某井压裂管柱下入条件下压裂管柱伸长量计算结果及测量结果,计算值与实测值偏差小于9%,计算精度满足现场要求。

表4 下入工况的压裂管柱伸长量 mm

4结论

1)针对连续油管水力喷射压裂管柱下入过程进行了理论分析,得到了管柱轴向力与下入深度之间的关系。

2)根据管柱下入过程中的轴向变形影响因素,得到管柱在不同因素影响下变形量与下入深度之间的关系。

3)对测量下入位置的关键工具——机械定位器需要进行进一步分析优化,以提高其定位精度。

4)理论计算数值与实测数据比较接近,应用此方法可以将井下工具准确下入施工层位,为压裂施工提供理论指导。

参考文献:

[1]田守嶒,李根生,黄中伟,等.连续油管水力喷射压裂技术[J].天然气工业,2008,28(8):61-63.

[2]杜现飞,王海文,王帅,等.深井压裂井下管柱力学分析及其应用[J].石油矿场机械,2008,37(8):28-33.

[3]Johansick C A .Torque and drag in direction wells prediction and measurement [J].Journal of Petroleum Technology,1984,36(6):987-992.

文章编号:1001-3482(2016)07-0056-04

收稿日期:①2016-12-21

作者简介:张毅(1983-),男,甘肃酒泉人,工程师,2008年毕业于东北石油大学石油工程专业,现从事采油工程、压裂工艺技术等研究工作,E-mail:zhangyi001@petrochina.com.cn。

中图分类号:TE934.201

文献标识码:A

doi:10.3969/j.issn.1001-3482.2016.07.012

Mechanical Analysis of the Running Process of the Coiled Tubing in Hydrojet-fracturing String

ZHANG Yi

(OilProductionEngineeringResearchInstitute,DaqingOilfieldCo.,Ltd.,Daqing163453,China)

Abstract:The technique of hydraulic sand blasting perforation in staged fracturing coordinates with coiled tubing can improve the frac efficiency.During fracturing,packers are tripped in determinative site,which plays a vital role in fracturing operation,and classic method of artificial ground surveying can lead to higher cost,more related factors and more difficult curve interpretation.During coiled tubing hydrojet frac columns are tripped in,theoretical analysis and calculation of the stress and deformation can solve inaccuracy of packers’ positioner.The setting location of subsurface tool can be accurately measured through researching the mechanical fixture,and the key tool of measuring setting location of subsurface tool contrasting measurements with calculated value proves its deviation is less than 9%.The setting location of subsurface tool can be accurately located through the combination of the two methods,which can provide reliable technical support for subsequent fracturing construction.

Keywords:coiled tubing;tubing string in fracturing;hydraulic jetting;downhole tools