游梁式抽油机的自动平衡调整装置改进方案

2016-08-08刘一山薛建强王林平冯建设

刘一山,薛建强,王林平,程 灏,冯建设

(1.长庆油田分公司 油气工艺研究院,西安 710021;2.低渗透油气田勘探开发国家工程实验室,西安 710021)①

游梁式抽油机的自动平衡调整装置改进方案

刘一山1,2,薛建强1,2,王林平1,2,程灏1,2,冯建设1,2

(1.长庆油田分公司 油气工艺研究院,西安 710021;2.低渗透油气田勘探开发国家工程实验室,西安 710021)①

摘要:人工进行游梁式抽油机的平衡度调节,存在费时费力、工作效率低、安全风险高等问题,并且无法根据油井载荷变化情况及时进行平衡度调整。以前针对游梁式抽油机研制的某型号游梁平衡自动调整装置解决了这些问题。但是,该装置在现场使用过程中出现了集成化程度不高,调节精度不够等问题。因此对该装置进行改进,将原来的钢丝绳传动改进为齿条和齿轮传动,并对电气控制系统进行了优化设计。现场试验结果表明,改进的游梁式抽油机自动平衡调整装置的工作性能稳定,调节精度大幅提高,安全可靠,更加符合油田现场需要,达到了工业化推广的要求。

关键词:游梁式抽油机;平衡调节;自动化

3)搭建了气液分离装置试验平台,模拟油井气液分离过程。对单级、双级气液分离装置进行了不同冲次、气液比条件下的产液量及容积效率测试试验,得出:在相同冲次条件下,随着气液比的增加,抽油泵的产液量逐渐降低,容积效率也逐渐减小。气液比较小时下降速度较大,气液比较大时下降速度较小;在相同气液比条件下,随着冲次的增大抽油泵的产液量虽然增大,但容积效率逐渐减小,冲次越小产液量和容积效率变化越小;双级气液分离装置与单级气液分离装置相比分离效果明显提高,产液量和容积效率曲线拐点后移,对应的气液比是单级的1.7~3.5倍。

参考文献:

[1]吝拥军,侯淑玲,程戈奇,等.高效气锚分气装置的研制[J].石油矿场机械,2004,33(2):90-91.

[2]韩洪升,张艳娟,孙晓宝,等.多杯等流型气锚对气液分离的效果[J].大庆石油学院学报,2006,30(5):31-34.

[3]杨树人,汪岩,王春生,等.多杯等流型气锚的水力设计[J].大庆石油学院学报,2006,30(3):34-36.

[4]冯跃忠,郭呈柱.采用高效气锚可优化采油[J].国外石油机械,1995,6(2):57-61.

adjustment device were solved.However,the device in the field of the use of the process of integration is not high,and the accuracy is not enough,and so on.Therefore,the device is improved,and the original wire rope transmission is improved to the rack and gear transmission,and the electric control system is optimized.Field test results show that the improved walking beam type oil pumping machine automatic balance adjustment device's performance is stable,greatly improve the adjustment precision,safe and reliable,more in line with the oilfield needs,in order to meet the requirement of industrialization.

迄今为止,常规游梁式抽油机仍然是油田进行有杆泵采油作业的主要抽油装置,其数量约占抽油机总数的50%以上[1]。为了降低采油成本,必须在加强新型抽油机研发的同时,开展常规游梁式抽油机的节能改造,以提高抽油机井的系统效率和油田的经济效益。由于地层供液情况改变,造成原来处于平衡状况的抽油机将会失去平衡,让抽油机处于非平衡状况下运行[2]。为了降低抽油机的能耗,需要研制新型节能抽油机,但对常规的游梁式抽油机进行节能改造也是必要的。2011年,笔者研制了一种游梁式抽油机自动平衡调整装置,解决常规游梁式抽油机调平衡工作的多种问题。经过现场应用,该装置对游梁式抽油机具有比较好的平衡度调节效果,但是,在使用过程中仍然出现了一定的弊端,例如机械系统的集成化程度不够,导致装置长时间使用后容易松动。电气系统运算过程不够完善,导致装置调节时不够精细等。因此,在以前的基础之上对机械系统和电气系统进行了优化设计。

1优化思路

从机械系统和电气系统两个方面进行了优化设计,让整个装置的集成化程度和调节精密度更高,运行更加稳定可靠。机械系统主要是将原有装置分散的模块式安装优化为整体式安装,让机械系统在运行时更加安全、稳定。电气系统主要是在运算过程增加运算细节,延长运算周期,确保平衡诊断的可靠性和平衡调节的精细度。通过两方面的优化设计,让装置使用效果在很大程度上得到提高,达到工业化推广的要求。

2原有平衡调节装置的原理和不足

2.1机械系统

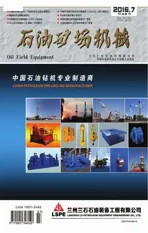

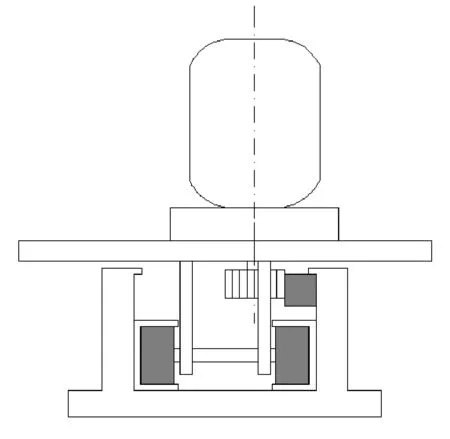

原有装置的机械系统基本部件有:带滑轮的平衡块、滚筒支撑座、滑轮支撑座、伺服电机、钢丝绳、光杆。结构如图1所示。

图1 原有的游梁平衡自动调节装置的机械结构

机械系统运算过程是:伺服电机按照电气系统的运算结果按一个方向旋转,从而带动滚筒支撑座中的滚筒旋转。滚筒通过摩擦带动缠绕在其上的钢丝绳运动,钢丝绳整个形成一个闭环,两头分别固定在平衡块的两侧,这样就可以拉动平衡块朝预定的方向运动来调节抽油机的平衡度[3]。

该游梁平衡自动调节装置的机械系统把游梁作为平衡块的运行轨道,在设计上比较新颖。但是,该装置的集成化程度不高,光杆导轨悬空安装,在长时间使用过程中可能会存在螺纹和钢丝绳较快松动、光杆弯曲的问题,影响平衡块移动。另外,该机械系统的平衡块需要加重时,需要拆开装置在光杆轨道中加平衡块,程序较为复杂。

2.2电气系统

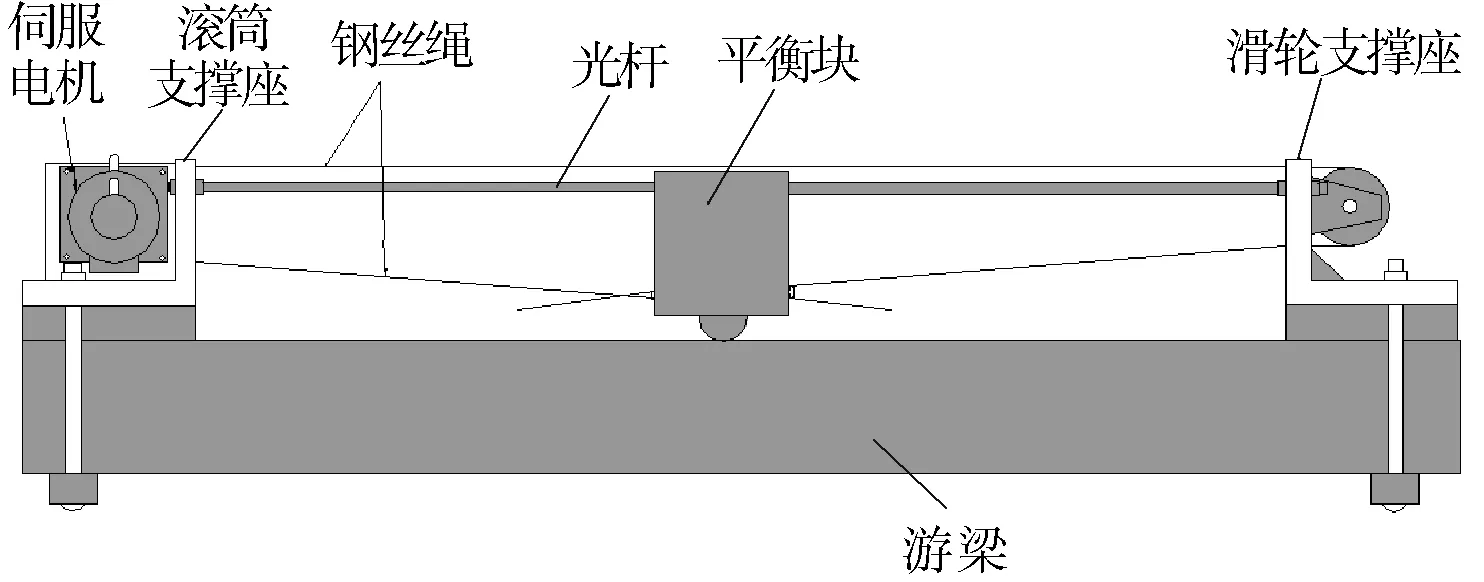

数据采集模块、伺服系统和自主研发的控制电路板构成了电气系统。数据采集模块采集一个冲程周期的上、下冲程各50个点的功率数据,经过控制模块计算处理后得到平衡度,从而判断是否需要进行平衡调节。当需要调节时,比较上、下冲程的平均功率,判断平衡块需要调节的方向,而后开启电源、关闭伺服刹车系统,伺服系统供给动力驱动平衡块移动。2~5 s后,通过软件控制开启伺服刹车系统、关闭电源,数据采集模块再次进行功率采集,经由控制模块重新进行数据处理和平衡判断后来指导伺服系统的运转。如此循环直至抽油机的平衡度调节到0.5~1.0后停止平衡调节,控制流程图如图3所示。

图2 原有的电气控制流程

电气系统在运算过程采集的功率数据仅是一个冲程周期的,如果地层状况变化速度较快,一个周期的平衡度可能不能真实地反应抽油机的平衡状况。按照这个平衡度调节抽油机的平衡,可能无法使抽油机的平衡状况得到根本上的改善。

3机械系统的改进

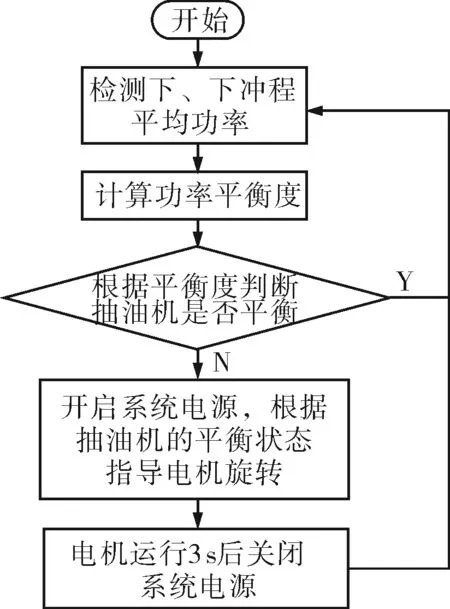

对抽油机的游梁平衡自动调节装置的机械系统进行改进,将以前的钢丝绳传动改为齿轮齿条传动。改进后的机械系统主要部件有:齿条、槽钢导轨、锥形转子电机、平衡箱、减速器等,结构如图2所示。

1—齿条;2—槽钢;3—锥形转子电机;4—平衡箱;5—齿条;6—减速器输出轴齿轮;7—轴承;8—控制柜;9—减速器;10—固定螺栓。

整个机械系统通过螺栓固定在抽油机的游梁之上。采用齿轮齿条传动平衡箱。平衡箱内安装有锥形转子电机和LDAM型驱动装置。LDAM型驱动装置输出轴的齿轮穿过平衡箱底部的孔,与轨道中一侧固定的齿条咬合,如图4所示。电机运转,经过LDAM型驱动装置减速,其输出轴上的齿轮在齿条上运动,从而带动平衡箱沿轨道来回移动,起到平衡调节的作用。

平衡箱的重力由4个高强度的轴承承载,如图4所示。轴承在槽钢中滚动,槽钢、轴承之间的轴共同对轴承起到限位作用,使整个平衡箱固定在轨道中而不会上下、左右晃动。

图4 轨道截面结构

为了便于安装,整个轨道由长度相等的两部分拼接而成。首先将其中一段轨道固定在游梁待安装位置,将平衡箱安装到轨道之中。把电机与LDAM型驱动装置组装好,将驱动装置输出轴穿过平衡箱底部的孔,并使齿轮与轨道一侧的齿条啮合。然后将另一段轨道与固定好的轨道对接好,用螺拴将两段轨道锁紧。最后用固定螺栓连接好,这就完成了整个机械系统的安装。

锥形转子电机带有磁刹,当电机断电时,电机的输出轴不会转动,驱动装置上的齿轮就会固定在齿条上,平衡箱也不会有任何的移动。在这种情况下,即使抽油机处于工作状态,装置仍然可以正常工作或停止。

电机安装在平衡箱中,使该电机既可以成为动力机,又可以充当平衡块。另外,平衡箱中放置用小袋包装好了的铅渣,由于铅渣的密度较大,可以很好地起到平衡块的作用。一旦平衡质量不够,只需要在平衡箱中放置一定数量的铅渣就可调节平衡度。这种设计很好地利用了电机的质量,使增加平衡质量的操作变得简单、方便。

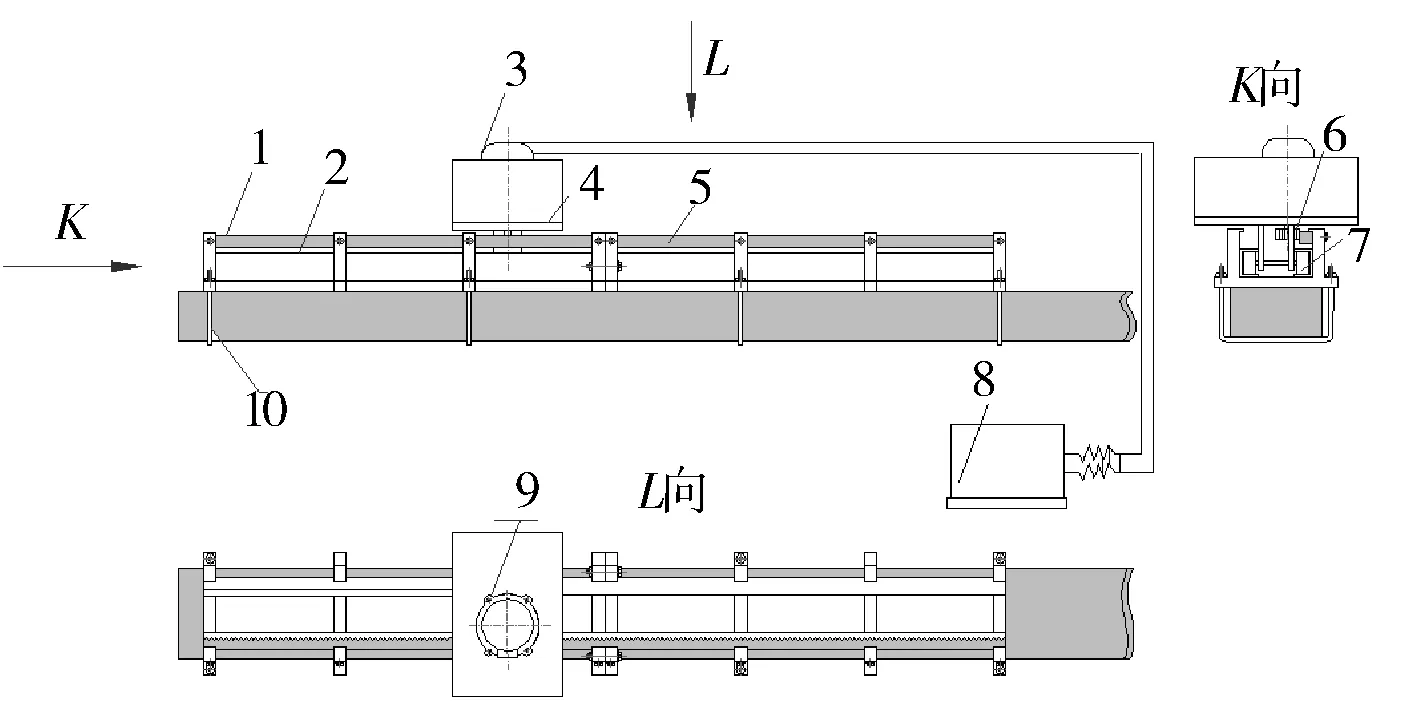

4电气控制系统的优化设计

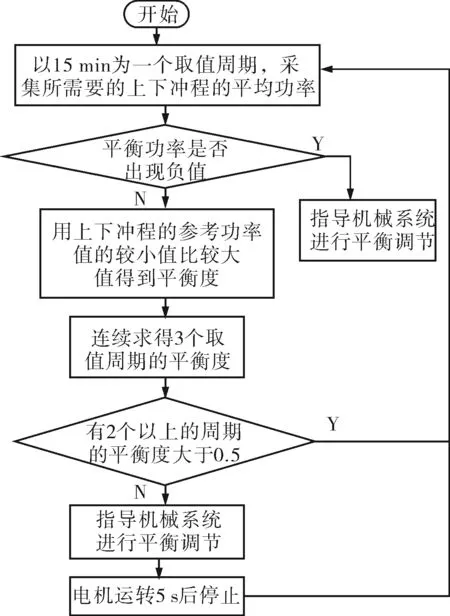

优化后的电气控制流程如图5。根据力矩平衡原理,通过电机的功率监测模块,检测1个冲程周期中多个瞬时功率,计算出该周期中的平均功率[4]。以15 min为1个取值周期,计算出该周期内上、下冲程各30个平均功率。分别取中间值作为该15 min的上、下冲程的参考功率值。若上、下冲程的参考功率值出现负数,控制模块指导电机按一定方向转动来调节平衡;否则用上、下冲程的参考功率值的较小值比较大值来得到平衡度,将其作为该取值周期的平衡度。连续求3个15 min的平衡度,若2个平衡度大于0.5,则认为抽油机是处于平衡状态;若2个平衡度小于0.5,则认为抽油机处于非平衡状态,控制模块控制电机按一定方向转动来调节平衡,电机运转5 s后停止。再次采集功率来判断平衡。如此循环,其流程如图5所示。

图5 优化后电气控制流程

在电气保护方面,轨道两端都安装有限位传感器,当平衡箱运动至传感器的传感范围内时,电机立即断电,平衡箱停止运动。此后控制电机回转5 s,确保平衡箱在安全范围内而不会移动出轨道,使装置一直在安全范围内运动。

5现场试验

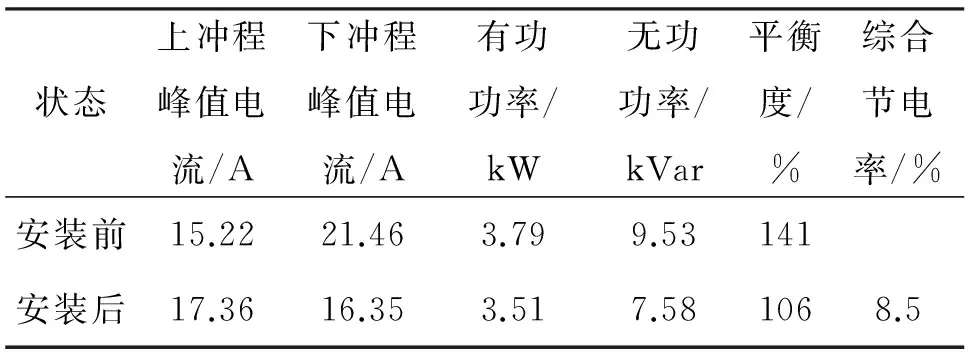

改进后的游梁平衡自动调节装置安装在某6型游梁式抽油机上,在油田现场进行了试验。表1是该平衡调节装置安装前后测试数据的对比,从表中可以看出,开始处于非平衡状态的抽油机在安装了自动调平衡装置之后平衡度由141%调节到了106%,达到了预期效果。另外,在安装了该装置之后,抽油机的综合节电率达到了8.5%。

表1 游梁平衡自动调节装置安装前后测试数据对比

6结论

1)分析了原有游梁平衡自动调节装置的不足。将机械传动方式由钢丝绳传动改进为齿条和齿轮传动,提高了平衡配重箱的传动定位准确度及可靠性。

2)电机和配重块集成为一体,使整个装置的稳定性更好,安全性更高,平衡调节方便。

3)优化后的电气控制系统在抽油机的平衡诊断和平衡调整上更能反映抽油机真实的平衡状况,调整的效果更好。

4)可以在游梁式抽油机自动调平衡技术的基础上,进一步拓展数学模型和应用条件,实现弯梁变矩和调径变矩抽油机的平衡自动调整。

[1]方仁杰,朱维兵.抽油机历史现状与发展趋势分析[J].钻采工艺,2011,34(2):61-63.

[2]赵亚杰,黄华,王卫刚,等.抽油机游梁平衡自动调节机构设计[J].石油矿场机械,2013,42(11):38-41.

[3]曾亚勤,王林平,刘一山,等.QSY型抽油机智能平衡调整装置的设计[J].石油天然气学报,2012,34(7):153-156.

[4]王伟,檀朝东,王辛涵,等.抽油机井平衡设计及调整技术综述[J].中国石油与化工,2011 (2):59-61.

文章编号:1001-3482(2016)07-0052-07

收稿日期:①2016-01-19

基金项目:国土资源部矿产资源节约与综合利用示范项目“长庆姬塬油田特低渗透油藏综合利用示范基地建设”(国土资源部财政部2011年第23号公告)

作者简介:刘一山(1975-),男,陕西西安人,工程师,硕士研究生,从事油气田节能方面的生产管理和科研工作,E-mail:liuyishan_cq@petrochina.com.cn。

中图分类号:TE933.103

文献标识码:B

doi:10.3969/j.issn.1001-3482.2016.07.011

Optimal Design of Beam Pumping Unit Balancing Adjustment Device

LIU Yishan1,2,XUE Jianqiang1,2,WANG Linping1,2,CHENG Hao1,2,FENG Jianshe1,2

(1.Oil&GasTechnologyResearchInstitute,ChangqingOilfieldCompany,Xi’an710021,China;2.NationalEngineeringLaboratoryforLow-permeabilityOil/GasExplorationandDevelopment,Xi’an710021,China)

Abstract:The balance adjustment of the beam pumping unit is time-consuming,low efficiency,and high safety risk,and cannot be adjusted according to the change of oil well load.Before,aiming at the beam pumping unit for the development of a model,these problems of beam balance automatic

Keywords:beam pumping unit;balancing adjustment;automation