大型发电机定子线圈绝缘结构试验研究

2016-08-07潘延明

潘延明,陈 阳

(1. 哈尔滨电机厂有限责任公司,哈尔滨 150040;2. 水力发电设备国家重点实验室,哈尔滨 150040)

大型发电机定子线圈绝缘结构试验研究

潘延明1,陈 阳2

(1. 哈尔滨电机厂有限责任公司,哈尔滨 150040;2. 水力发电设备国家重点实验室,哈尔滨 150040)

本文详述了大型发电机定子线圈绝缘结构试验的设备选取原则和试验程序;结合国内外标准,对定子线圈绝缘结构开展电应力、电热应力、环境应力、热机械应力、电机械应力评定试验。严格的诊断与评定为定子绕组的正常运行提供可靠的质量保证。

定子线圈;绝缘结构;绝缘评定

0 引言

大型发电机定子线圈在运行过程中将承受电应力、热应力、机械应力和环境应力的作用,这些应力将导致绝缘劣化。为保证定子线圈在设计寿命期内正常运行,电机制造厂必须使用有效检测手段检验绝缘的质量水平和潜在缺陷。作为国内最大的大型发电机制造基地之一的哈尔滨电机厂有限责任公司,参照国内外标准及实际运行经验对定子线圈绝缘进行科学、严格的诊断与评定。

1 常规绝缘质量诊断试验

介质损耗因数、局部放电、工频耐电压、电晕和工频击穿试验是检验大型发电机定子线圈绝缘初始制造质量的重要手段,根据标准要求及试品特征,需选取合适的设备和方法测试参数的本征值。

1.1 介质损耗因数试验

介质损耗因数(tanδ)试验是无损检验定子线圈质量优劣的重要手段,其指标大小与绝缘的固化程度、气隙含量、材料特性有关。IEC60894-1987、IEEE286-2000等国际标准中详细介绍了电机绝缘tanδ的试验方法。由于国内许多制造厂的定子线圈均采用“对地绝缘与防电晕涂层一次成型”工艺,为避免破坏槽部及端部防电晕层,由哈尔滨大电机研究所负责对多种电极结构进行分析,选取测量电极包至防电晕层末端方式进行“一次成型工艺制造线圈”的tanδ试验,制定机械工业标准JB/T7608-2006。

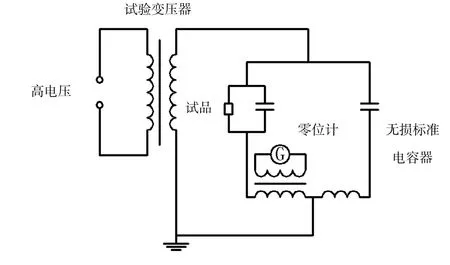

西林(Schering)电桥是测量tanδ的重要手段,图1所示为西林电桥的试验原理图。

图1 西林电桥测试原理(正接线)

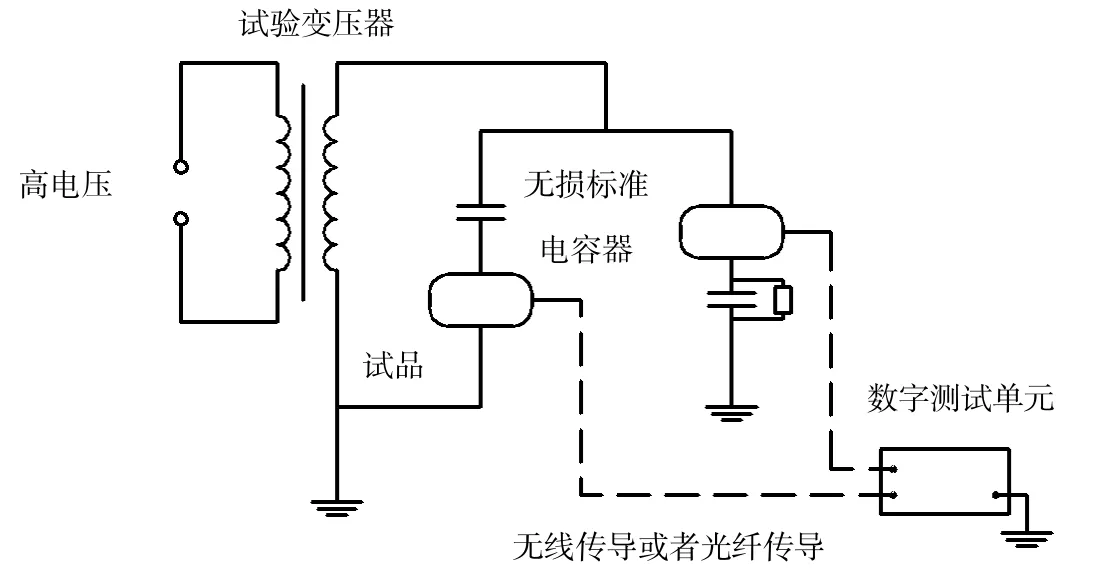

随着检测技术的发展,电流比较仪式电桥及数字化测量电桥也得到广泛的应用。与西林电桥相比,电流比较仪式(Kuster-Peterson)测量原理(图2)消除了对地杂散电容的影响,测量精度较高,适用于单支线圈(对地浮动)的tanδ试验。

图2 电流比较仪测量原理(正接线)

如图3所示,数字化计算参考信号与测量信号的测试设备采用分体式设计,具有更小的体积。由于采用光纤传导/无线传导提取测量信号,可将高压试品与低压的计算单元有效隔离,这种测量方法特别适用于整机绕组(机壳接地)的tanδ试验。

图3 数字化测量原理(反接线)

1.2 局部放电试验

局部放电试验分为在线和离线试验,在线试验是电机运行过程中基于状态诊断的重要手段;而制造工厂中通常使用离线试验检验发电机定子线圈绝缘的初始制造质量。

发电机离线局部放电试验主要依据的标准有IEEE1434-2005、IEC60034-27-2006和GB/T20833-2007,标准中详细介绍了局部放电的试验方法和程序。由于局部放电试验是从不同技术发展而来,即使是电测法也根据测量硬件差异而存在不同测量参数[1]。

GB/T20833-2007的技术内容基本等同于IEC60034-27-2006,与之相比最大的差别是增加附录A,即采用视在放电量(pC)作为评价标准。文献[2][3]也是以视在放电量作为局部放电的评价准则。GB/T7354-2003对视在放电量测量原理进行了详细规定,哈电机公司所使用设备的测试原理均以视在放电量作为局部放电评价指标。

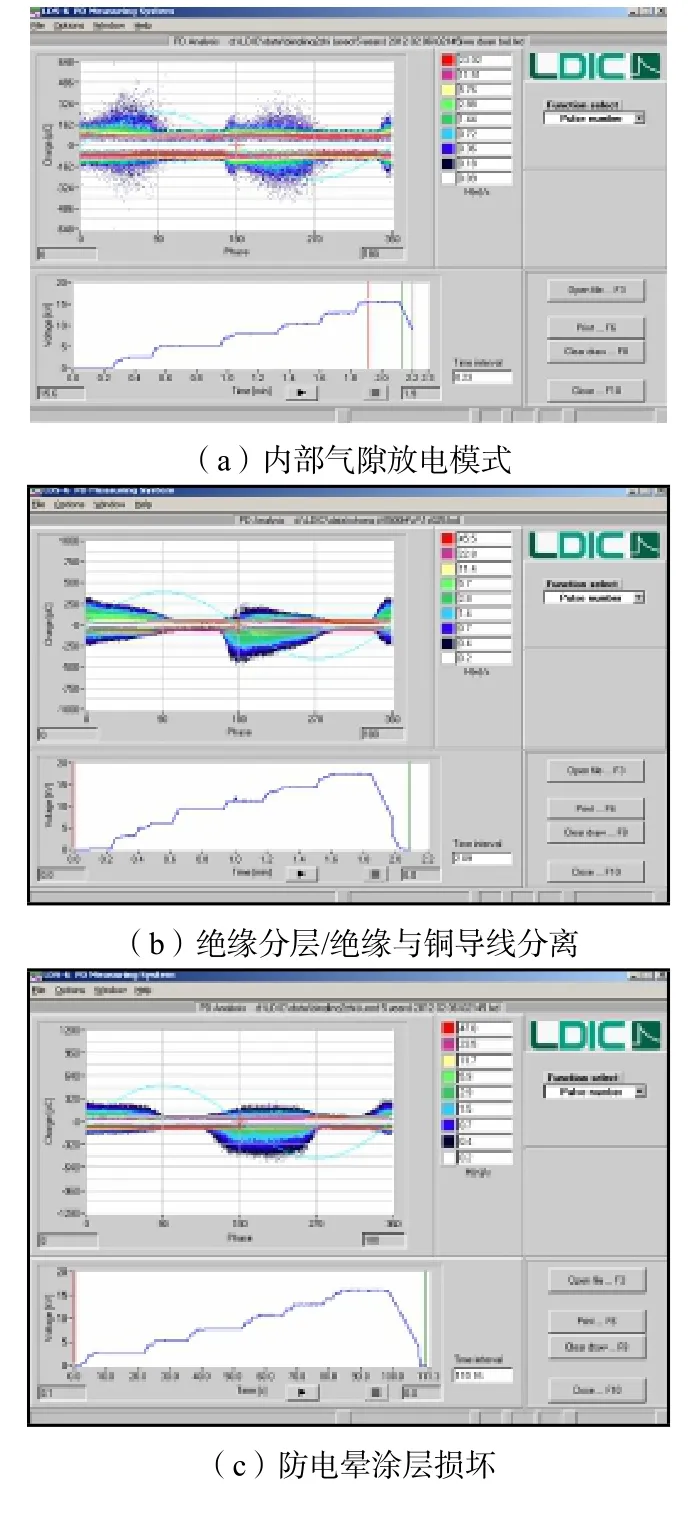

在众多检测项目和手段中,局部放电试验的优势在于可对绝缘缺陷类型进行初步识别,PRPDP(相位识别图)已经得到认可,在IEC60505-2011、IEC60034-27-2006及IEC60034-27-2-2012中均引用PRPDP作为标准内容。结合文献[4]中模拟条件和结果并根据生产及科研的实际测试经验,对几种常见局部放电缺陷识别模式进行总结,如图4所示。

图4 PRPDP图(用LDS-6设备记录)

1.3 工频耐电压试验

工频耐电压试验的关键因素是工频试验变压器,所选用的试验装置应满足GB/T 16927.1-2011和GB/T 16927.2-2013中关于输出电压波形、测量装置准确度的要求。

1.4 电晕(暗室)试验

暗室(blackout)试验是简单实用的观察起晕及放电现象的有效手段,此项试验需在完全无光的条件下由肉眼进行观测,国内许多标准(GB/T7894-2009,GB/T8564-2003)都对这项试验的判定准则提出具体要求。哈电机公司建有单支线棒耐电压试验专用暗室,如图5所示,还可对整机定子绕组进行遮光起晕试验。

图5 大型汽轮发电机定子线棒暗室试验

1.5 工频击穿试验

工频击穿试验是检验绝缘结构介电性能及裕度的重要试验,GB/T1408.1-2006是检验绝缘材料的工频击穿强度标准;对于高压成型定子线圈来说,由于电极型式(导电极包绕线圈槽部)较为简单,并未形成专门的试验标准。按照GB/T1408.1-2006关于瞬时与逐级击穿的规定并结合定子线圈质量分等标准要求进行试验。

2 绝缘结构可靠性评定

为保证机组可靠运行,在制造厂内还需对定子线圈进行模拟运行应力的耐久性试验(可靠性评定)。国际电工委员会(IEC)和美国电气工程师学会(IEEE)制定了一系列的检验标准,哈电机公司主要依照这些标准和要求开展大型发电机定子线圈绝缘结构可靠性评定。

2.1 电老化与电热老化试验

IEEE1043-1996和IEEE1553-2005是应用最为广泛的电老化试验与电热老化试验标准,不过这两项标准中并没有明确区分电老化和电热老化试验,也没有规定电热老化的试验温度,这容易引起用户的混淆,并给实际操作带来不便,为此国内专家根据两项标准的技术要求并将电老化与电热老化进行区分制定了NB/T42004-2013和NB/T42005-2013,其中NB/T42005-2013由哈电机公司牵头制定。

2.1.1 电老化试验

按照NB/T 42004-2013的要求开展电老化试验,在满足标准的基础上,哈电机公司所开展的试验还具有如下特征:

(1)为减少电网波动的影响,将补偿式稳压器接入试验变压器装置电压输入端;

(2)为减少波形畸变的影响,试验变压器装置均采用接触式调压方式(替换原有移圈感应调压);

(3)为保证试验过程中除电应力外,试品不受其他应力的影响,设计结构独特的电老化试验用支撑装置(实用新型专利号:ZL201020686486.6);

(4)建立新的电老化专用试验室,进行全尺寸线圈电老化试验(图6),有效检验转角R处等薄弱环节的耐电应力水平。

2.1.2 电热老化试验

IEC60034-18-1-2010中指出,热应力并不是成型绕组(特别是氢冷冷却方式)运行中的主要老化因子,因此针对大型发电机定子线圈很少进行单独的热应力老化试验,而是进行电热老化试验;此外,在IEC60034-18-33-2010多因子老化评定试验程序中也是以电应力和热应力联合作用作为多因子老化因素。

图6 全尺寸定子线圈电老化试验(大型汽轮/水轮发电机定子线圈)

按照NB/T42005-2013的要求进行电热老化试验,如图7所示,除满足电应力的试验要求(2.1.1)外,加热系统对试验也将产生重要影响。

以内置加热管的铝制模具作为加热元件,精度为0.2℃的Pt100(铂电阻)作为测温元件并采用PID控制,保证整个试验过程中温度误差在±1℃以内(发明专利号:ZL200910073355.2)。

图7 全尺寸定子线圈电热老化试验(试品为大型水轮发电机定子线圈)

2.2 冷热循环试验

检验定子线圈绝缘结构耐热机械(thermo-mechanical)劣化能力对于燃汽轮发电机和抽水蓄能发电电动机(频繁启停和调峰运行)机组十分重要。IEEE1310-1996首次提出了冷热循环试验,并详细规定了试验程序和参数,该标准得到了广泛应用[5];IEEE1310-2012并未对试验参数进行修订,只是缩小了适用范围。IEC60034-18-34-2012是IEC制定的热机械劣化试验标准,分为试验程序1(包含模拟槽)和试验程序2(自由状态定子线圈)。哈电机公司主要参照IEEE1310标准并兼顾IEC60034-18-34中试验程序2的技术要求开展冷热循环试验,特征如下:

(1)在控温线圈上钻孔,以线圈铜导线温度控制冷热循环试验,如图8所示;

(2)设计线圈引线与电源铜排间的“软”、“硬”连接件及特制夹具,保证试验过程中无外力影响;

(3)实时调整加热和制冷工况,确保匀速升降温,如图9所示。

2.3 环境模拟试验

环境应力是影响定子绕组正常运行的重要因子,然而遗憾的是IEC和IEEE均未形成关于定子绕组环境应力劣化的评定标准。

在水电1000MW级定子线圈的研制过程中,哈电、东电及西安交通大学共同开展了绕组耐环境模拟[6]试验,试验程序和模拟绕组分别如图10和11所示。

图8 在绝缘上钻孔,孔中插入测温元件

图9 多个周期升降温曲线

图10 1000MW水轮发电机定子绕组绝缘环境模拟试验流程图(性能测试包括绝缘电阻、介质损耗因数及增量、局部放电)

所设计的试验方案包含湿热老化周期及诊断子周期(性能测试),满足绝缘结构评定的基本原则。

图11 喷涂油污后的绕组

2.4 机械应力试验

大型发电机定子线圈在制造和实际运行过程中所受机械应力包括:搬运和嵌线时受到局部弯曲应力作用;稳态运行过程中受到双倍工频振动力作用;暂态运行过程中受到突然冲击及弯曲应力作用;机组频繁起停导致的热机械应力作用。在定子线圈绝缘结构设计中必须考虑绝缘的刚柔兼顾,定子线圈必须具有足够的刚度和强度。

目前,IEC和IEEE均未制定统一的机械应力评定标准。在IEC60034-18-1-2010中介绍的试验为IEC60034-18-34-2012的热机械应力老化(冷热循环试验),标准中还明确指出现阶段无法建立统一的机械应力评定方法;在IEEE434-2006中将机械应力分为热机械应力和电机械应力,其中热机械应力试验即为符合IEEE1310标准的冷热循环试验,而电机械应力老化试验尚未统一,只是简单介绍了简易的冲击式悬臂梁和弹簧振动装置。

由于在制造和运行过程中(电)机械应力的影响不容忽视,国内外的许多公司都进行了研究,并形成了不同的机械应力评定方法[7],哈电机公司采用四点弯曲静态断裂试验和四点弯曲动态疲劳试验检验绝缘结构的机械性能。

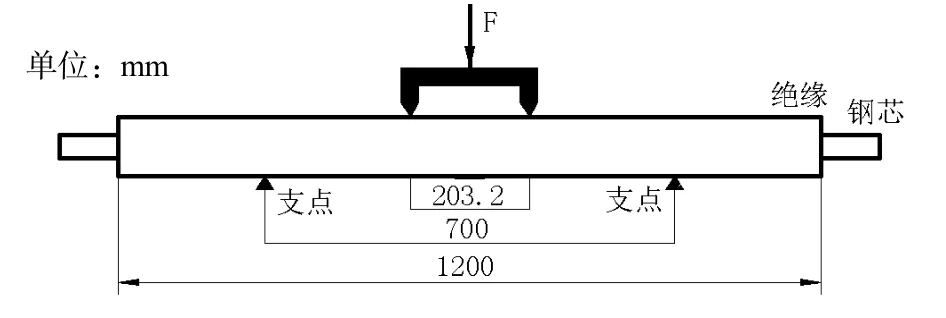

2.4.1 四点弯曲静态断裂试验

以钢导杆为基材,云母带绕包于钢导杆上,固化成型;按照图12所示尺寸设计夹具,采用液压伺服试验机进行加载;在绝缘中点表面粘贴应变片,检测最大变形处的应变变化;使用外接挠度计测量试品中点绝缘表面位移。

图12 断裂试验试品及夹持位置示意图

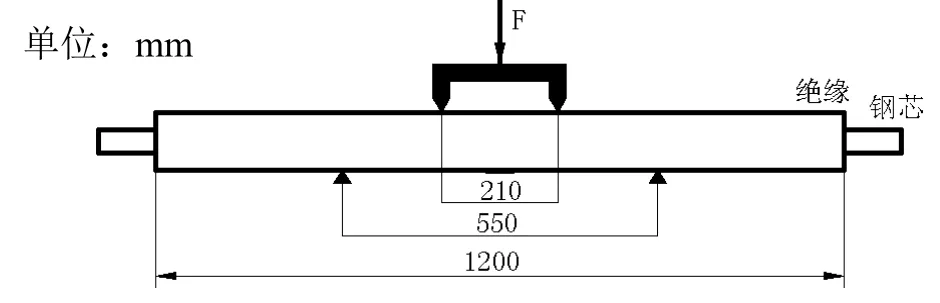

2.4.2 四点弯曲动态疲劳试验

采用与四点弯曲静态断裂试验相同的试品进行试验,试品的夹持位置如图13所示,采用液压伺服试验机进行加载;在绝缘中点表面粘贴应变片,载荷加载方式为单方向拉伸疲劳。

图13 疲劳试验夹持位置示意图

2.4.3 试验特征分析

(1)为消除导体对绝缘层力学性能的影响,采用合金结构钢作为导体材料;

(2)绝缘结构机械应力失效的直接体现是其介电性能的改变,(电)机械应力老化试验首要目的是建立机械应力失效指标与介电性能的关系。为有效比较机械应力失效前后绝缘结构的介电性能,两项试验使用试品导杆的棱角半径、绝缘层长度、绝缘厚度及工艺均与标准铝排试品相同;

图14 四点弯曲与三点弯曲合应力分析图

(3)与文献[7]使用的三点弯曲试验方法相比,四点弯曲试验具有不同的受力特征。图14所示为四点和三点弯曲中间路径合应力分析(以疲劳试验为例),在中间210mm范围内,四点弯曲的合应力等值,而三点弯曲只有中点处的合应力最大。概括来说,四点弯曲的受力形式及分析简单,最大应力分布均匀,可有效检验绝缘结构机械应力失效的薄弱部位。

3 紫外成像仪、红外热像仪和高速摄像仪在电晕(放电)试验中的应用

日盲型紫外成像仪可在白天或者无法遮光的条件下进行电晕测试,可不依赖人眼而是根据所显示的紫外光子数确定电晕的位置和强弱,还可以结合局部放电试验来确定起始电压和熄灭电压[8],因而得到广泛应用,国内已经形成相关的标准(DL/T298-2011)。图15所示为紫外成像仪记录的线棒端部防晕区的电晕情况。

图15 定子线圈端部防晕区电晕情况:电晕集中和电晕分散

在耐电压试验和起晕试验过程中,由于表面电流的流过引起线圈防电晕区发热,当防电晕结构设计不良时,将发生过热现象而导致防电晕层失效及发生热击穿,因此温度也是考核定子线圈防电晕结构设计合理性的重要参数,采用红外热像仪观测耐电压试验和起晕试验中定子线圈的温度;由于具有完善的后处理功能,可实时显示被测部位的温度分布(图16),为后续分析提供重要参考。

图16 百万千瓦级汽轮发电机定子绕组耐电压试验过程的红外热成像

绕组耐电压试验是制造阶段检验绕组绝缘性能的关键手段,当绕组结构设计不良或者存在防电晕设计缺陷时,将发生空气放电及沿面闪络。由于放电受到诸多因素的影响,其机理十分复杂,探究放电的最佳方式就是记录放电痕迹,使用Olympus I—speed高速摄像机(全分辨率下的速度为2000帧/秒)进行耐压过程监控,并将检测结果减速16倍分析放电痕迹。图17所示为大型汽轮发电机模拟绕组耐电压过程中记录的放电痕迹。

图17 大型汽轮发电机模拟绕组耐电压监控

4 结论

(1)结合绝缘离线试验的国内外标准和实际运行经验,哈电机公司对大型发电机定子线圈及绕组绝缘的初始质量进行全面检测,为定子绕组的正常运行提供质量保证。

(2)大型空冷机组、百万千瓦级核电机组及大型抽水蓄能机组已经成为我国电源建设的主力机型,这些机组对定子线圈绝缘提出了更高的要求(可靠性和运行应力),哈电机公司将密切跟踪国内外绝缘检测标准的变化情况,密切关注这些机组实际运行特征和在线监测结果,制定针对性的绝缘初始质量试验方案,为绝缘材料研制、绝缘结构设计和绝缘工艺改进提供可靠和可信的数据。

[1] Dan ZLATANOVICI: Criteria for assessing the electric generator stator insulation condition[C]. CIGRE 2013.

[2] 李祚滨: 岭澳核电站发电机局放问题浅析[J]. 大电机技术, 2012(5).

[3] 邱昌容, 王乃庆. 电工设备局部放电及其测试技术[M]. 机械工业出版社.

[4] Claude Hudon, Mario Belec. Partial discharge signal interpretation for generator diagnostics, IEEE transactions on dielectrics and electrical insulation, vol.12, No.2; April 2005.

[5] 吴晓蕾. 浅谈国外的冷热循环试验[J]. 上海大中型电机, 2003(1).

[6] FuQiang, Man Yuguang, Lu Chunlian, He Xin. Environment simulation teston stator coil for 1000MW hydro-generator[C]. CIGRE 2011.

[7] H.Mitsui, K.Yoshida. Mechanical degradation of highvoltage rotating machine insulation, IEEE Transactions on electrical insulation vol. EI-16 No.4, August 1981.

[8] E.ROBLES, O.REYES, A>GARCIA. Deterioration mechanisms found in electrical generators of a hydro plant and its rehabilitation[C]. CIGRE 2006.

审稿人:满宇光

Insulation System Testing Research for Stator Coils of Large Generator

PAN Yanming1, CHEN Yang2

(1. Harbin Electric Machinery Company Limited, Harbin 150040, China; 2. State Key Laboratory of Hydro-power Equipment, Harbin 150040, China)

Insulation diagnosis test equipment selecting and test procedure are detailed introduced for stator coils of large generator. Based on the domestic standard and overseas standard, evaluation test for electric stress, electric combined with thermal stress, environment stress, thermo-mechanical stress andelectric-mechanical stress are performed for stator coils of large generator. Strict diagnosis test and evaluation test provide reliable quality assurance for failure-free operating of stator winding.

stator winding; insulation system; insulation evaluation

TM312

A

1000-3983(2016)02-0023-05

2014-08-17

潘延明(1962-),1984年毕业于哈尔滨电工学院高电压与绝缘技术专业,现任哈尔滨电机厂有限责任公司副总工程师,长期从事发电机绝缘技术工作,高级工程师。