云冈热电直接空冷热泵系统的应用与实践

2016-08-06张继斌

张继斌

(山西大唐国际云冈热电有限责任公司,山西大同037039)

简讯

云冈热电直接空冷热泵系统的应用与实践

张继斌

(山西大唐国际云冈热电有限责任公司,山西大同037039)

大型发电机组的实际热效率并不高,许多热量被凝汽器循环冷却水带走排至大气。电厂循环冷却水的排水温度较低,属于低品位热能,直接利用的范围较狭窄。直接空冷机组是利用散热器直接进行排放,这些直接排放的热量未加利用,就被排至大气环境中,不但造成了环境的热污染,还降低了机组的热效率。通过加装热泵系统,提高了机组的运行效率,节约了相当可观的燃煤,取得了显著的经济效益。

机组;直接;空冷;热泵;系统;冷却水;热能;效率

0 概述

山西云冈热电公司一期2×220 MW直接空冷机组1号机,于2003年11月投产,2号机于该年的12月投产发电。二期工程2×300 MW直接空冷机组的3号机、4号机,分别于2009年2月、11月投产发电。云冈热电一期工程为2×220 MW直接空冷燃煤供热发电机组,锅炉为670 t/h超高压自然循环、一次再热、燃煤固态排渣汽包锅炉。汽轮机为200 MW超高压、中间再热、空冷供热凝汽式汽轮机。汽轮机排汽采用了机械式直接空气冷却系统。云冈热电二期工程为2×300 MW直接空冷燃煤供热发电机组,锅炉为亚临界一次中间再热自然循环汽包炉,采用单炉膛、倒U形布置、四角切圆燃烧、平衡通风、全钢构架、悬吊结构、露天布置、固态排渣,燃用混煤。汽轮机为两缸两排汽、亚临界、一次中间再热、直接空冷凝汽式汽轮机。采用机械式直接空气冷却系统。

在一期和二期工程中,每台汽轮机配置1台余热回收机组,并列运行,不设备用。余热回收机组采用一体化设计,每台热泵均单独设置余热回收机房,包括1台前置换热器、2台余热回收热泵。前置换热器能实现汽轮机排汽与热网循环水的直接换热功能。余热回收热泵以溴化锂溶液为媒介,以汽轮机供热抽汽为驱动热源,回收汽轮机排汽余热,加热热网循环水。前置换热器与余热回收热泵串联连接,2台机组的乏汽余热回收热泵为并联运行。

直接空冷热泵的系统配置,是4台机配置4台热泵,并配备了8台热网增压泵,2台凝结水泵。

1 直接空冷热泵系统

一期工程2×220 MW机组热网循环水的回水温度为37℃。所有循环水的回水,首先进入1号热泵进行换热,加热至47℃后,进入2号热泵进行换热,当循环水温度升至57℃时,有一半的热网循环水重新回至1号热泵进行换热,另一半热网循环水仍在2号热泵中进行换热,热网循环水被加热后,重新汇合在一起,最终被加热至74℃后,进入一期工程原热网首站继续加热。

二期工程2×300 MW机组热网的循环水回水温度也是37℃,所有循环水的回水,首先进入3号热泵进行换热,加热至46℃后,进入4号热泵进行换热,当循环水温度升至55℃,此时,有部分热网循环水重新回至3号热泵进行换热,其余部分仍在4号热泵内进行换热,热网循环水被分别加热后,重新汇合在一起,最终温度达到73℃后,进入二期工程原热网首站继续加热。

2 空冷热泵系统的工作原理与设计

2.1 空冷热泵系统工作原理

根据电厂空冷热泵系统的结构特点,热泵系统的布置,如图1所示。

图1 直接空冷热泵系统示意图

溴化锂吸收式热泵系统,由取热器、浓缩器、加热器和再热器等四个部分组成。以蒸汽为驱动热源,溴化锂溶液为吸收剂,水为制冷剂,利用水在真空状态下低沸点沸腾的特性,提取低品位的热量,通过回收转换,制取采暖用的高品位热水。

3 热泵系统性能热力试验

3.1 一期工程热泵的技术参数

建设一期工程时,设计热泵的技术参数,如表1所示。

表1 一期工程热泵的技术参数

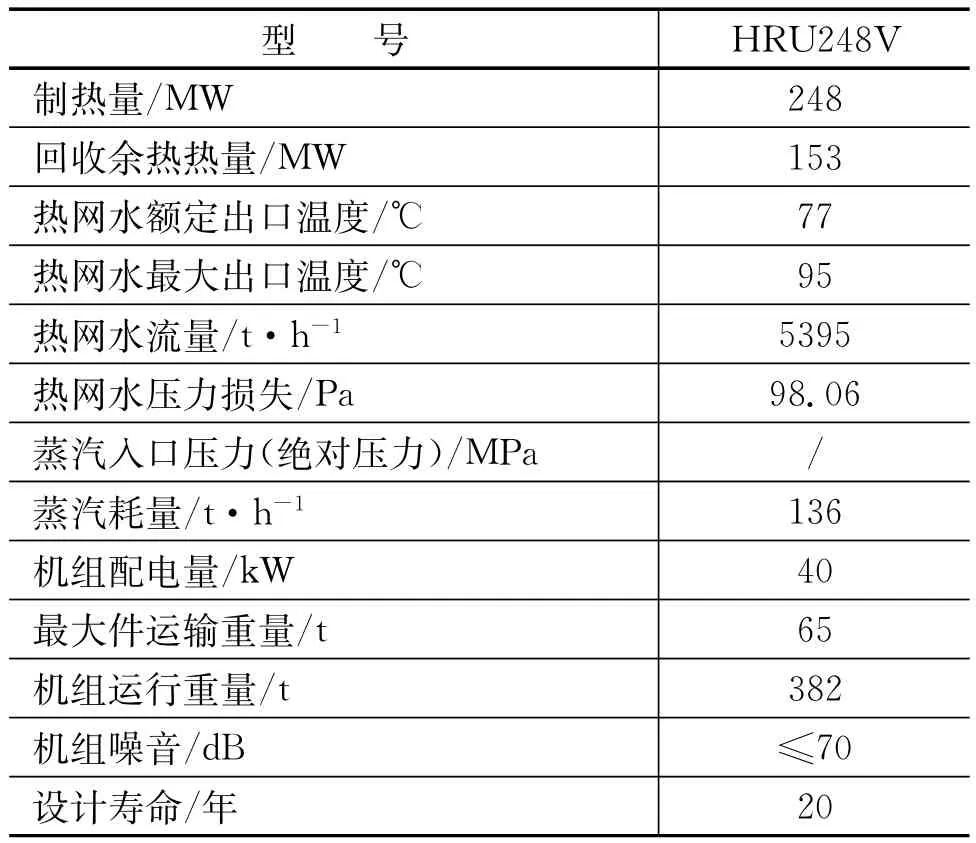

3.2 二期工程热泵的技术参数

建设二期工程时,设计热泵的技术参数,如表2所示。

表2 二期工程热泵的技术参数

3.3 性能试验目的

为了评价余热回收机组的出力能力,通过测试,分别获得一期工程和二期工程乏汽余热回收机组的性能参数,主要参数包括余热回收机组的供热量、回收的乏汽热量及余热回收系统热网的水压损失值。

3.4 性能试验工况

分别在一期和二期余热回收机组设计汽轮机排汽压力和提高汽轮机排汽压力的条件下进行试验,按4种工况条件进行试验。工况背压和试验时间,如表3所示。

表3 热泵机组试验工况

3.5 性能试验计算方法

(1)数据处理

选取数据采集系统记录的每一工况相对稳定的一段连续记录数据,求取平均值,作为性能计算的依据。

(2)试验结果的计算

试验热泵回收乏汽余热热功率的计算公式为:

式(1)中:QEQ—热泵回收乏汽余热热功率,MW;

GRW—热网热网水流量,t/h;

GWC—驱动蒸汽流量,t/h;

ho—热泵出口热网水出水焓,kJ/kg;

hi—热泵进口热网水进水焓,kJ/kg;

hWC—驱动蒸汽焓,kJ/kg;

hC—驱动蒸汽疏水焓,kJ/kg。

热网水系统压损计算公式:

式(2)中:P—热网水系统压损,kPa;

Pi—热泵入口热网水母管压力,kPa;

Po—热泵出口热网水压力,kPa。

3.6 性能试验的结果

一期工程2×220 MW乏汽余热回收机组的性能试验结果,如表4所示。详细试验数据及计算(略)。

当背压为15 kPa试验工况时,2号汽轮机排汽压力为15.95 kPa,热网水流量为6 509.7 t/h,热网循环水的回水温度为47.5℃。试验后,实测余热回收机组热网水的出口温度为70.47℃,总供热量为173.69 MW,其中回收汽轮机排汽热量为78.42 MW。热网循环水的供水压力为0.229 MPa,余热回收机组的压损为0.095 MPa。

当背压为22 kPa试验工况时,2号汽轮机排汽压力为22.44 kPa,热网水流量为6 548.1 t/h,热网的回水温度为47.7℃。试验后,测得余热回收机组热网水的出口温度为74.16℃,总供热量为201.33 MW,其中回收汽轮机排汽热量114.54 MW。热网循环水的回水压力为0.228 MPa,余热回收机组的压损为0.095 MPa。

表4 一期工程余热回收机组试验结果

二期工程2×300 MW乏汽余热回收机组性能试验结果,如表5所示。详细试验数据及计算(略)。

当背压为15 kPa试验工况时,2号汽轮机排汽的压力为16.52 kPa,热网水流量为8 299.6 t/h,热网循环水的回水温度为41.8℃。试验后,二期余热回收机组热网水的出口温度为71.5℃,总供热量为286.27 MW,回收乏汽热量为158.35 MW,其中4号余热机组供热量为177.51 MW,回收汽轮机排汽热量为112.96 MW。热网循环水的供水压力为0.146 MPa,余热回收机组的压损为0.081 MPa。

表5 二期工程余热回收机组试验结果

当背压为24 kPa试验工况时,4号汽轮机排汽压力为24.44 kPa,热网水流量为8 169.6 t/h,热网回水温度为42.4℃。试验后,二期余热回收机组热网水的出口温度为76.0℃,总供热量为319.09 MW,回收乏汽热量为195.61 MW,其中4号余热回收机组供热量为229.69 MW,回收汽轮机排汽热量为164.81 MW。热网循环水回水压力为0.201 MPa,余热回收机组的压损为0.077 MPa。

3.7 热泵系统试验结论

根据试验结果可知:

(1)一期工程余热回收机组

当2号汽轮机排汽压力为15.95 kPa时,回收汽轮机排汽热量78.42 MW,余热回收机组压损为0.095 MPa。当2号汽轮机排汽压力22.44 kPa时,回收汽轮机排汽热量114.54 MW,余热回收机组的压损为0.095 MPa。

(2)二期工程余热回收机组

当4号汽轮机排汽压力为16.52 kPa,二期余热回收机组总供热量为286.27 MW,回收乏汽热量158.35 MW,其中4号余热机组供热量为177.51 MW,回收汽轮机排汽热量112.96 MW。余热回收机组压损为0.081 MPa。

当4号汽轮机排汽压力24.44 kPa时,回收乏汽热量为195.61 MW,回收汽轮机排汽热量164.81 MW。余热回收机组的压损为0.077 MPa。

4 热泵机组的经济效益

按初步设计方案,当机组背压为15 kPa工况下,热网回水温度为50℃时,回收热量为272 MW。当热网回水温度为39℃时,回收热量480 MW。改造方案实施后,在热态调试过程和系统性能鉴定中,热网回水温度基本维持在46~50℃,回收乏汽能力为260~330 MW。经统计,2013年2月12~16日平均回收的乏汽为277 MW。供电煤耗累计完成278.46 g/kW·h(2013年4月底),较同期煤耗311.87 g/k W·h下降33.35 g/kW·h。2013年1 ~9月发电量完成36.44亿千瓦时,供热量完成562.64万GJ,回收乏汽257.311万GJ。按照折标系数0.0341 2千克标准煤/百万焦耳计算,节约标煤8.779 5×104吨,按照2013年标煤单价461.36 元/吨(不含税)核算,节约资金4 051.5万元,可见收益相当可观。二期余热回收机组试验结果,如表6所示。

表6 二期余热回收机组试验结果

5 热泵的社会效益

(1)相比常规供热方案,机组的耗煤量大幅减少,既节约了大量能源,同时又减少了煤、灰渣在装卸、运输、贮存过程中对环境、交通及占地的影响。

(2)SO2、NOX及烟尘是造成大气污染的重要污染源,由于排放量的减少,改善了城市的空气质量,如果采用燃煤锅炉供热,经保守计算,回收的乏汽供热量相当于减少SO2排放量0.4万吨,减少CO2排放量38.2万吨,减少NOx排放量375.3吨,减少烟尘排放量0.31万吨,减排灰渣6.2万吨。

(3)降低了环境噪声。由于燃煤锅炉房一般分散在建筑群中,锅炉运行时,风机、水泵产生的噪声干扰了居民生活,新建的热力站仍建在居住区里,但站内设备的转动部件少,噪音很低,对居民生活的影响将降至最低。

(4)减少了占地面积。由于不再新建燃煤锅炉房,将大大减少城市占地,有利于城市的建设和发展。

6 结语

热泵机组是将现有供热系统与吸收式热泵技术进行了有效结合,提高了热源的供热能力,大幅提高了热电联产集中供热系统的效率,有效地缓解了城市热电联产中的突出矛盾,也是热电联产集中供热方式的未来发展方向。

该热泵机组体现了多项主要的创新点。

(1)该项目采用的余热回收机组,集成了低温加热段和中温加热段,相比于常规吸收式热泵,可使换热设备的布置更紧凑,节省了厂内用地,大幅降低了设备投资额。

(2)在系统布置上,首次采用串并结合的方式,将低温换热段串联布置后,再并联进入余热回收机组中温加热段,最后再进入热网首站加热器进行尖峰加热,可大幅提升回收乏汽的能力。

(3)首次采用乏汽凝水与抽汽疏水合并的方式,取消了凝结水泵,使系统布置更趋简化。

(4)在吸收式换热机组中,梯级利用一次网水热量对二次网进行加热,可在不消耗其他热能的情况下,大幅度降低一次网回水温度,提高了一次网的输送能力。在相同供热量下,降低了一次网的管网建设投资与循环水泵的耗电量。

(5)余热回收功率为272 MW(厂内功率),厂内功率加厂外功率为480 MW,是目前国内最大的余热回收利用项目。

该研究成果的成功应用,从根本上解决了供热能力不足的问题,填补了城市发展与集中供热面积规划之间的缺口。同时,该热泵的能源综合利用效率很高,对于环境保护和合理利用能源,具有深远的意义。

[1]西安热工研究院有限公司.山西大唐国际云冈热电有限责任公司乏汽余热利用工程性能试验报告[D].2013.

[2]云冈热电公司.山西大唐国际云冈热电有限责任公司乏汽余热利用工程竣工报告[D].2013.

[3]烟台龙源电力技术股份有限公司.火力发电厂热泵技术应用汇报[D].2011.

[4]刘学飞.热泵技术在火电厂节能中应用的探讨[J].治金动力,2010(6):26-28.

[5]苏保青.用热泵回收电厂冷凝热集中供热技术研究[J].山西省能源与节能,2010(3):1-20.

[6]华北电力科学研究院.供热机组回收循环水(排汽)余热供热技术介绍[D].2012.

[7]付林.江亿,张世钢,基于CO-ah循环的热电联产集中供热设计方法[J].清华大学学报(自然科学版),2008(09):页码?

[8]韩吉才.吸收式热泵技术在热电联供中的应用研[J].中国石油大学,2009(1):11-56.

[9]王佩璋.我国首台200 MW火电直接空冷凝汽器系统的设计与运行[J].电力设备,2004(9):34-37.

[10]伍小林,刘邦泉.直接空冷机组有关问题探讨[J].华北电力技术,2004(5):5-14.

Apply and Practice of Yungang Thermal Power Direct Air Cooling Heat Pump System

ZHANG Ji-bin

(Shanxi Datang International Yugang Thermal Power Co.,Ltd.Datong 037039,Shanxi,China)

The actual thermal efficiency of large thermal power plant is not high,a large amount of heat is discharged into the environment with the condenser circulating cooling water.The temperature of circulating cooling water drainage in power plant is relatively low.The energy of the drainage is low-grade heat energy,which has a narrow range of direct use of.Direct air cooling unit discharges directly with the radiator;the heat is discharged into the environment without being used.The emission of heat,not only causes heat pollution to the environment,but also reduces the energy efficiency of thermal power plant.Through the installation of heat pump system,the operation efficiency of the power plant has been improved,a considerable amount of coal has been saved and remarkable social benefits have been achieved.

unit;direct;air-cooling;heat pump;systems;cooling water;heat;efficiency

TK264.1

A

1672-0210(2016)01-0028-05

2015-10-08

张继斌(1963-),男,硕士,高级工程师,从事热能动力方面的研究。