独塔双索面扁平钢箱梁斜拉桥仿真计算分析

2016-08-05柯亮亮

柯亮亮,戴 杰

(1.西安公路研究院,陕西 西安 710065;2.长安大学杂志社,陕西 西安 710064)

独塔双索面扁平钢箱梁斜拉桥仿真计算分析

柯亮亮1,戴杰2

(1.西安公路研究院,陕西 西安710065;2.长安大学杂志社,陕西 西安710064)

摘要:在已有钢箱梁顶推施工的基础上,对钢箱梁顶推施工进行仿真模拟分析,分析了施工整个过程其内力、应力、位移等的变化规律,丰富了我国顶推施工的成果,完善了我国对大跨度钢箱梁顶推的研究,为其他桥梁的设计与施工提供了一定的参考。

关键词:桥梁工程;钢箱梁斜拉桥;顶推法施工;仿真分析

1钢箱梁顶推法施工工序及特点

1.1施工工序

某大桥的设计跨径组合为(60+60+160+386) m半漂浮体系独塔双索面扁平钢箱梁斜拉桥。钢箱梁中心梁高3.5 m,顶面设2%双向横坡,底面水平,顶宽40.80 m,底部板宽31.2 m,钢箱梁的其他尺寸见表1。

表1 箱梁厚度参数表(mm)

该桥由于地形限制,无法采用水面浮吊施工,据其设计竖曲线的曲率不变、标准截面梁高相等的具体特征,拟定采用多点柔性顶推施工,具体为:先顶推钢箱梁至预定梁位,再张拉斜拉索,最终拆除临时辅助桥墩。

钢箱梁顶推总长度为547.5 m,共设顶推用临时墩7处,顶推最大跨度为60 m。该桥顶推施工的前导梁为变截面工字钢,最大截面尺寸与主梁高度保持一致,最小尺寸为1.30 m,总长38.50 m(具体尺寸见图2)。

施工工序为:主梁(前三段)吊装就位到顶推平台;调整主梁位置并固定,安装标高满足设计要求;各段主梁间焊接,主梁与导梁焊接;顶推钢箱梁(每个阶段钢箱梁的顶推长度为15 m);各施工阶段主梁顶推施工实施完毕后,采用吊装设备将主梁运输至顶推平台,将前端主梁与后续主梁进行焊接,经若干施工循环,最终完成全部主梁顶推施工。

1.2施工特点

与其他施工方法相比,顶推施工有如下优点:首先施工过程简单,计算模式简单明了,便于分析计算;其次省去了合拢环节,去除了施工难点和隐患;第三施工工序为先顶推后张拉锚固,拉锁的锚固相对可靠,质量容易保证;最后可采用固定场所、专业队伍焊接,焊接质量稳定、可靠、便于检测。

虽然顶推法有上述许多优点,但桥梁上部结构随着顶推施工的不断推进,主梁的平面位置不断向前推移,导致主梁的结构体系转换频繁,超静定次数不断加大,钢箱梁的约束条件、内力及变形相对比较复杂。本文旨在通过建立全桥有限元模型,对其整个施工过程进行仿真计算分析,以准确了解钢箱梁在整个顶推施工过程的受力及变形情况。

2钢箱梁顶推施工仿真分析

2.1仿真分析模型

基于有限元专用桥梁分析软件MIDAS Civil,进行钢箱梁顶推施工有限元模型的建立与仿真计算。将顶推施工中的钢箱梁及钢导梁按照截面面积、抗弯惯性矩、抗扭刚度和剪切面积相等的原则简化为空间梁单元。钢箱梁和钢导梁均采用Q345钢,弹性模量E=2.06×105MPa,泊松比μ=0.3。自重荷载根据容重按单元安装时间分阶段施加,其中计入横隔板、压重槽和工地连接件的重量;梁端钢锚箱按等效集中力计入,作用在各斜拉索梁端锚点上;导梁包括工字型主梁、横联、纵联及附板等,横纵联均按集中力等效,附板按均布荷载等效,顶推平台和临时墩采用只受压弹性支承来模拟。

顶推施工过程共有三十二个施工阶段,具体划分如下:

施工阶段一:焊接前三段主梁,连接导梁,顶推前进15.00 m;施工阶段二~二十四:第四至第二十六段主梁分别与前端主梁焊接,每个施工阶段分别顶推前进15.00 m;施工阶段二十五:第二十七段主梁与前端主梁焊接,顶推前进8.75 m;施工阶段二十六、二十七:第二十八段、二十九段主梁分别与前端主梁焊接,每个梁段分别顶推前进15.00 m,第二十七段主梁顶推到位后拆除变截面段前导梁;施工阶段二十八:第三十段主梁与前端主梁焊接,顶推前进15.00 m,顶推到位后拆除等截面段前导梁;施工阶段二十九~三十一:第三十一至第三十三段主梁与前端主梁焊接,每个施工阶段分别顶推前进15.00 m;施工阶段三十二:第三十四段主梁与前端主梁焊接。

注:以上整个施工过程中,各段主梁的焊接均在顶推平台上进行。

2.2计算结果分析

(1)位移

顶推过程中结构位移包络见图1。由计算结果表明:在顶推施工过程中,当导梁前端悬出主塔21.25 m时,导梁前端上挠达到最大值,为0.046 m,位于导梁前端;当导梁悬出主塔达到最大悬臂时,导梁下挠达到最大值,为-0.156 m。由于导梁前端最大下挠值小于其底部圆弧过渡段的高差(为0.3 m),则顶推施工过程中,可保证导梁前端顺利通过前方的临时墩。顶推过程中钢箱梁竖向位移变化幅度为0.202 m。

图1 顶推过程中主梁弯矩包络

(2)内力

顶推施工过程中钢箱梁弯矩包络如图2所示。由计算结果表明:在顶推施工过程中,当拆除前导梁变截面段主梁悬出7#临时墩1.25 m,距钢箱梁前端22.5 m处出现最大正弯矩,其值为52 004 kN·m;当前导梁前端悬出2#临时墩16.25 m时,1#临时墩墩顶处钢箱梁截面出现最大负弯矩,其值为-87 689 kN·m。顶推过程中主梁弯矩变化幅度为139 693 kN·m。

(3)应力

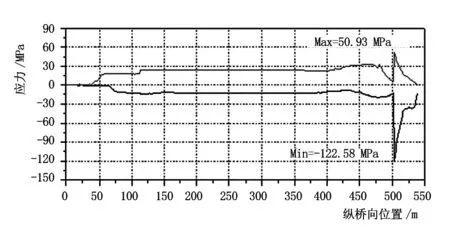

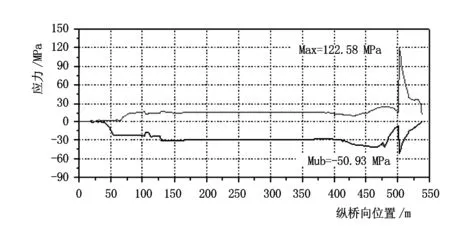

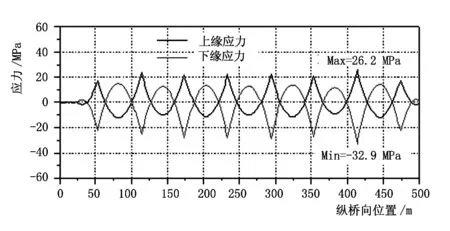

顶推施工过程中钢箱梁上下缘应力包络如图2和图3所示。由计算结果表明:顶推过程中当前导梁悬出主塔37.5 m时,与前导梁连接部位主梁上缘最大压应力为122.58 MPa,主梁下缘最大拉应力为122.58 MPa,上缘最大压应力与下缘最大拉应力相等;当导梁到达56#共用墩前的所有最大悬臂阶段,与前导梁连接部位主梁上缘最大拉应力为50.93 MPa,主梁下缘最大压应力为50.93 MPa,上缘最大拉应力与下缘最大压应力相等。顶推过程中钢箱梁上下缘应力变化幅度为173.51 MPa。

(4)支反力

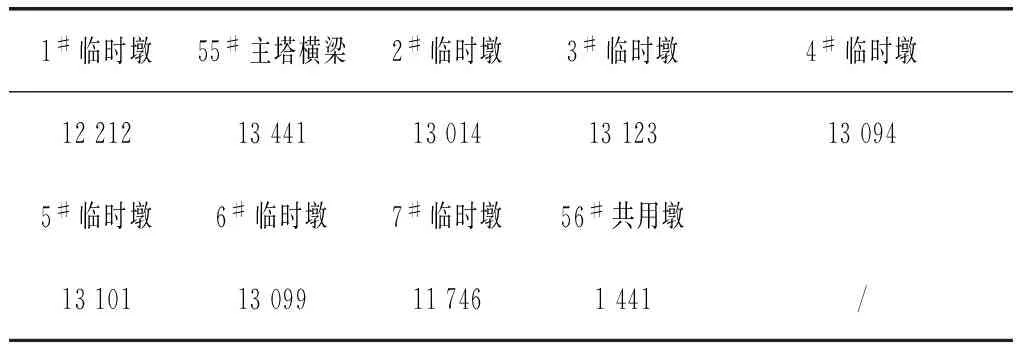

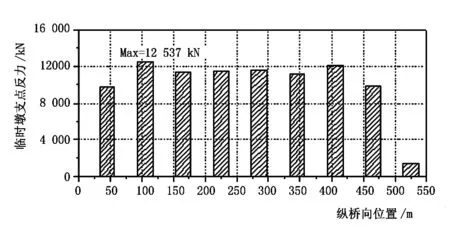

顶推施工过程中各墩最大支点反力见表2。由计算结果可知,在顶推施工过程中,最大支点反力为13 441 kN,对应工况为导梁悬出2#临时墩30 m时,出现在55#主塔横梁处。

图2 顶推过程中主梁上缘应力包络

图3 顶推过程中主梁下缘应力包络

1#临时墩55#主塔横梁2#临时墩3#临时墩4#临时墩12212134411301413123130945#临时墩6#临时墩7#临时墩56#共用墩1310113099117461441/

2.3顶推施工完成后计算结果分析

(1)主梁位移

顶推施工完成后,主梁位移见图4所示。计算结果表明:主梁顶推完成后,主梁最大下挠12 mm,出现在距钢箱梁前端58.75 m处。

图4 顶推成后主梁竖向位移

(2)主梁内力

顶推施工完成后,主梁弯矩见图5所示。计算结果表明:顶推完成后,钢箱梁最大正弯矩为30 825 kN·m,出现在1#临时墩与55#主塔间的跨中处,为顶推过程中最大正弯矩的60%;最大负弯矩为-68 540 kN·m,出现6#临时墩墩顶处钢箱梁截面,为顶推过程中最大负弯矩的78%。

图5 顶推后主梁弯矩

(3)主梁应力

顶推施工完成后,主梁上下缘应力见图6所示。计算结果表明:顶推完成后,钢箱梁上缘最大拉应力为和下缘最大压应力分别为26.2 MPa、32.9 MPa,应力最值得位置均位于6#临时墩墩顶主梁截面。

(4)主梁支反力

顶推施工完成后的各临时墩支点反力见图7,由计算结果可知,顶推完成后,最大支点反力为12 537 kN,出现在55#主塔横梁处,为顶推过程中最大支反力的93%。

图6 顶推后主梁上、下缘应力

图7 顶推后临时墩支反力

3结论

本文采用专用桥梁分析软件MIDAS Civil对某独塔双索面扁平钢箱梁斜拉桥的顶推施工过程进行仿真模拟,计算结果表明:①顶推过程中导梁前端最大向下挠度为0.156 m;顶推完成后钢箱梁最大向下挠度为0.012 m;②顶推完成后钢箱梁最大正弯矩为顶推过程中最大正弯矩的60%;最大负弯矩为顶推过程中最大负弯矩的78%;③顶推施工过程中钢箱梁上下缘应力水平处于~,顶推完成后钢箱梁上下缘应力水平位于-32.9~26.2 MPa,均低于Q345钢材的强度容许值;④顶推完成后最大支点反力为顶推过程中最大支点反力的93%,且均出现在55#主塔横梁处。

参考文献:

[1]范立础. 桥梁工程(上册)[M]. 北京:人民交通出版社, 2001:184-186.

[2]刘杰.大跨度钢箱梁斜交顶推结构受力特性与施工控制技术研究[D].长沙:长沙理工大学,2006.

[3]张晓东.桥梁施工技术[J].公路,2003,(9),45-51.

收稿日期:2016-04-21

作者简介:柯亮亮(1983-),男,陕西商州人,工程师,主要从事桥梁结构分析、桥梁荷载试验、桥梁加固设计及桥梁检测等工作。

中图分类号:U442

文献标识码:C

文章编号:1008-3383(2016)06-0097-03