型孔电解加工阴极优化试验研究

2016-08-05张永俊刘桂贤姚冶冰

周 超,张永俊,刘桂贤,吴 明,姚冶冰

(广东工业大学机电工程学院,广东广州510006)

型孔电解加工阴极优化试验研究

周超,张永俊,刘桂贤,吴明,姚冶冰

(广东工业大学机电工程学院,广东广州510006)

为解决电解加工型孔的加工稳定性和形状精度等问题,建立了异形孔电解加工稳定过程中加工间隙数学模型,分析了工具阴极结构对加工区域和非加工区域的电场及其均匀性以及其对电流密度与加工效果的影响,通过优化工件结构改善了加工间隙内的电场分布,使工件形状精度显著提高,并进行相关试验对仿真结果进行验证。得出结论:在相同的电解加工参数下,工具电极的结构对工件的形状精度有着显著的影响,通过优化工具电极结构,改善加工间隙内的电场分布与电流密度,让加工间隙内的流场更为稳定,使工件侧壁垂直度提高,提高了电解加工的形状精度与加工稳定性。

型孔;电场;形状精度;数学模型

近年来,随着机械零件不断向着结构复杂化和零件材料多样化、加工难度大的方向发展的同时,零件的精度要求不断提高、材料强度不断增大,尤其像一些整体构件的型孔、型面,加工可达性很差,且薄壁整体构件较多,采用常规工艺进行加工极易变形,给现代制造业带来了很大的困难。大量实践证明这些零件的物理、机械性能在很大程度上取决于它们的表面质量。故提高零件加工后的表面质量问题是提升零件性能的核心问题之一。研究人员提出了许多新的加工方法,以达到优质、高效、低成本、良好表面质量的目标。其中,电解加工技术是实现这一目标的重要技术方法。

电解加工是利用金属在电解液中发生电化学阳极溶解的原理对工件进行加工的,没有宏观“切削力”和“切削热”的作用,因此,工件表面不会产生切削加工中所形成的塑性变形层,且无残余应力;更不会产生电火花加工在工件表面形成的再铸层。电解加工无显微裂纹,无飞边毛刺,具有很低的表面粗糙度值,且不受加工材料本身力学性能的限制,适用于复杂型面零件的加工。同时,在电解加工过程中,工具阴极在理论上无损耗,可长期重复使用[1]。

针对钛合金型孔电解加工过程中出现的加工后工件侧壁粗糙、型孔形状精度差问题。本文通过对工具阴极进行仿真观察其加工过程中电场分布情况,优化其结构,从而改善加工电场分布,使电解加工过程中电流密度更均匀,解决钛合金电解加工工件侧壁质量问题。

1 加工间隙内的电解液流动模型

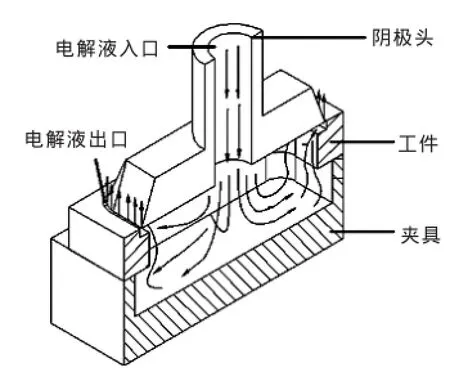

图1所示为稳定电解加工状态下的电解液流动示意图。电解液通过管电极内孔进入由夹具、工件和阴极头形成的密闭腔,经密闭腔产生的背压将电解液从加工间隙中挤出。在此过程中,电解液参与了两电极间化学反应,同时将加工产物、电解加工产生的焦耳热从加工间歇中带出。根据文献[2],管电极内孔尺寸越大,加工区流场的分布越均匀,加工稳定性越好、加工间隙尺寸一致性越高,从而提高了工件的表面精度。

本文在具有矩形通孔的零件上,通过电解加工获得规定的形状。实验中设计的工具阴极如图1所示,考虑导流管外形尺寸较大对加工孔造成二次电解加工,以及导流管内孔较大造成管壁薄刚度不够等因素,综合分析,取导流管外径8 mm,内径5 mm。经检验,电解液入口面积S1>出口面积S2,可实现4 m3/h的大流量电解加工。

图1 电解加工稳态电解加工模型

电解加工中的工件蚀除过程是在电场驱动下在加工间隙内发生的,因而加工过程中加工间隙的空间电场分布与几何形状决定了所得工件的尺寸和形状;而加工间隙内的流场影响着加工间隙内的离子分布,从而影响着电化学蚀除过程。故要获得理想的形状精度和尺寸精度,需对加工间隙的电场和流场的作进一步研究[3-5]。

2 电解加工工具阴极结构分析与加工过程仿真

本文采用COMSOL软件分析阴极侧壁倾斜角度对型孔侧壁的影响,通过调整倾斜角度观察电解加工稳定过程中阴极与工件侧壁的电场分布,结合仿真分析结果设计最优倾斜角度工具阴极结构。

2.1阴极结构设计

工具电极在电解加工中起着决定性的作用,工具电极设计得是否合理直接关系到加工过程能否顺利进行。工具电极要具有正确的几何形状、良好的尺寸精度、足够的导电能力。电解加工中,电极以及电极间的间隙有很大的电流通过,因而产生(与电流值的平方成正比)巨大的焦耳热。故选择导电性能良好的电极材料以减少电阻,不致于因温升和热变形影响阴极形状,本文采用紫铜工具阴极进行试验研究。

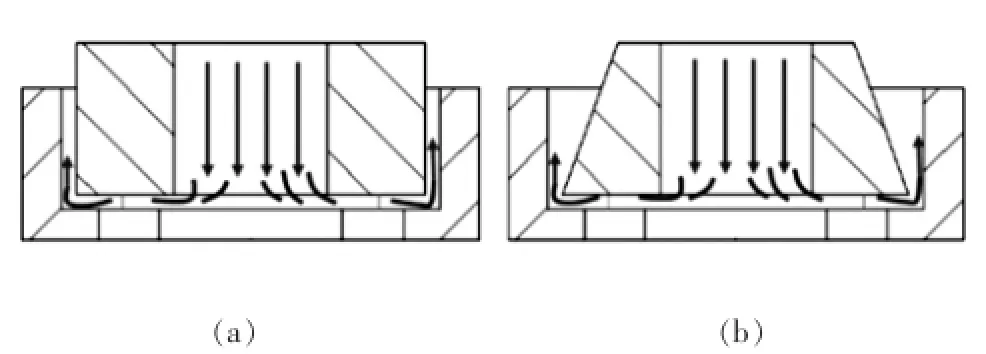

如图2a所示,阴极的进给路径与对型孔的喷液方向平行。为避免阴极对加工面造成二次腐蚀破坏已加工表面,须对阴极侧壁进行绝缘。目前国内外已见诸报道的电极侧壁绝缘方法主要有化学气相沉积法、浸渍提拉法和滴涂法[6]。工具电极的涂层应均匀光滑,与管壁结合牢固,涂层中不允许有气孔或夹杂物,不允许漏电。为增强绝缘层吸附强度,工具电极表面需做吹砂处理。且涂层过薄易漏电,过厚吸附强度减弱,工具电极使用过程中,绝缘层易崩落,特别是工具电极圆弧转接部分和工作部分更为明显,且不利于电解液返液。而本实验属于大流量电解加工,采用侧壁绝缘方法,会导致绝缘层易脱落,造成加工效果不理想。鉴于此,本实验对阴极工具头结构进行优化,将其设计成正梯形结构,工具侧壁与加工后的工件侧壁存在一定距离与角度(图2b),从而避免二次加工影响已加工表面的精度[7]。

图2 电解加工示意图

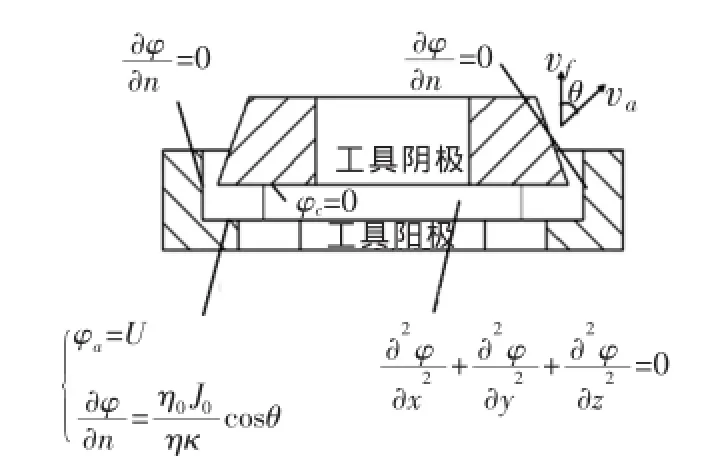

2.2间隙内实际电场分布的数学模型

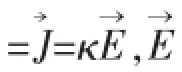

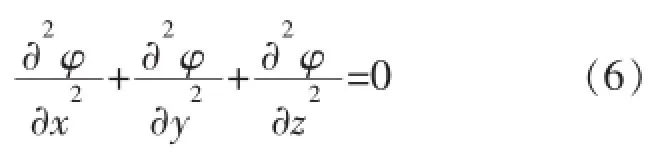

电解加工间隙的电场属于导电媒质中的电场类型。当加工处于平衡状态时,间隙内的电势分布符合Laplace方程:

平衡状态时,工件加工面的去除速度为:

当θ=0°时,即工件电解表面与阴极进给速度方向vf垂直时,则有:

仅考虑κ和E的量值关系,易推出工件阳极表面各处的电势梯度为:

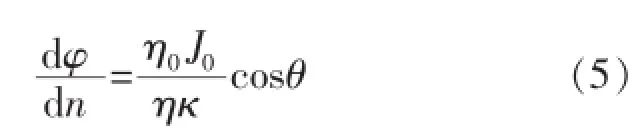

式中:η0为θ=0°处的电流效率;J0为θ=0°处的电流密度,A/cm2。归纳上述各式,得到描述间隙内实际电场分布的数学模型为:

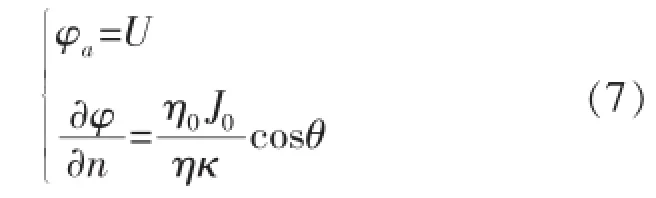

阳极边界条件为:

阴极边界条件为:φc=0。

式中:φa和φc分别为阳极和阴极电势,V;φa=20 V。

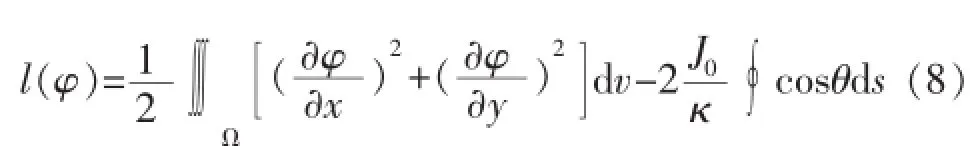

根据变分原理,求解式(7)的方程组等价于求解一个位函数φ,使下列泛函最小:

图3 间隙内电场分布数学模型

2.3电场仿真结果分析

考虑到阴极头侧壁倾斜角度是影响工件侧壁质量的主要因素,通过对侧壁间隙的电场电流密度分布的分析,对阴极与工件侧壁的电场分布情况进行比较,观察工具阴极结构改变电场的实际分布情况。

加工过程稳定进行时,加工间隙为0.2 mm,加工电压为20 V,电解液电导率为6.2 S/m,相对介电常数为82.5,分别对不同阴极结构角度的电解加工进行电场分析,仿真结果见图4。

图4 阴极仿真结果分析图

图4a是直角阴极头加工稳定时,加工间隙内电场数学模型分布情况。除了尖角地方电流密度较大外,加工间隙内的空间电流密度梯度较小,平均电流密度为6.0×105A/m2,加工面与非加工面的电流密度近乎相同,造成非加工面的二次腐蚀,严重影响工件的形状精度。同时,间隙距离过长,造成电解液更新更困难和不充分,电解加工过程产生的电解产物与焦耳热不易排除。

图4b是阴极工具头侧壁向内侧倾斜5°时,加工稳定时的电场分布情况。可看到非加工面的电流密度减小,空间电流密度主要分布在加工面区域,对非加工面的作用和范围减小。

图4c~图4e分别表示阴极倾斜角为10°、15°、20°。由分析结果可明显观察到阴极侧壁与工件侧壁的空间电流密度减小,非加工区域间隙内平均电流密度为2.5×105A/m2,相对于直角的电流密度小很多。从仿真结果可观察到阴极侧壁倾斜角度越大,对工件侧壁的影响越小,工件形状精度更好。

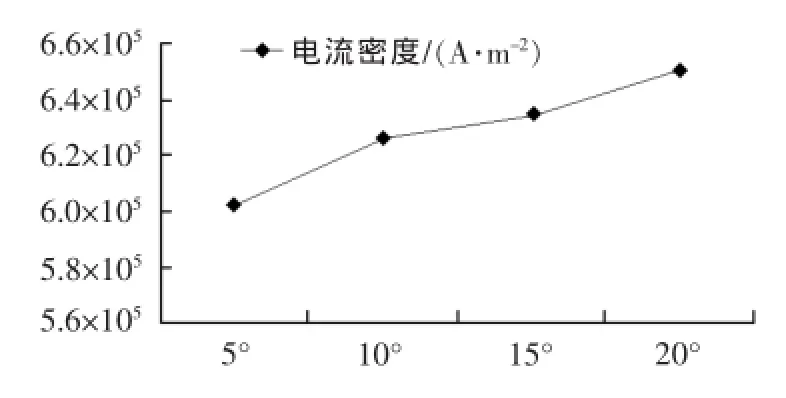

同时,根据图4所示的仿真结果不难看出,随着阴极倾斜角度越大,电场分布更集中,并主要集中于加工区域,且加工区域间隙内的电流密度越来越大、越来越均匀。针对这一结果,选取随机加工间隙内工件表面的点,得到如图5所示规律。COMSOL的仿真结果充分说明,改变阴极倾斜角度能明显改善电解加工过程中工具阴极侧壁对工件侧壁的电场分布,使空间电流密度集中分布在加工区域,一定程度提高了电解加工的效率。

图5 不同角度加工间隙电流密度

3 实验验证

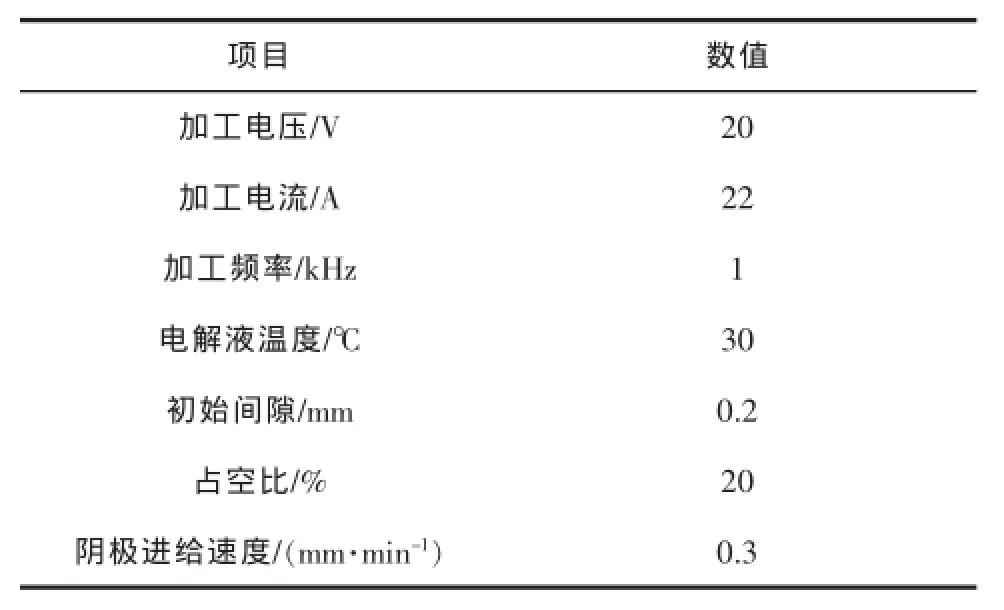

为进一步验证工具阴极侧壁倾角θ对工件已加工侧壁的影响,结合仿真结果,进行了一组对比工艺实验。

实验平台为自主研发的多轴数控电解加工系统,该系统包括机床、高频脉冲电源、伺服控制系统、电解液循环过滤系统和恒温控制系统。实验材料采用标准的TC4钛合金试件,工具阴极材料为紫铜,低浓度电解液(NaCl质量分数4%),具体实验工艺参数见表1。

表1 实验参数

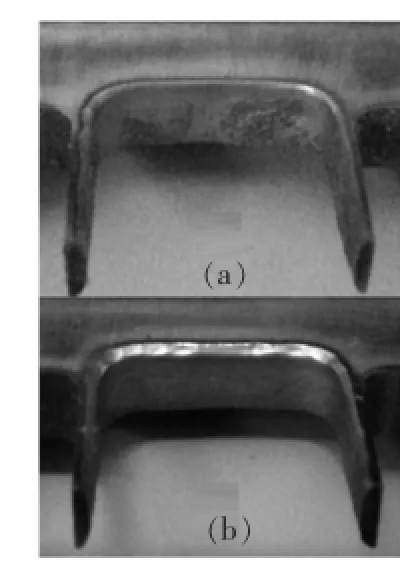

图6a是加工前的预留孔,图6b是优化工具电极加工出的工件俯视图,可见加工获得的型孔形状精度高。

图6 优化电极加工的工件

图7是工具阴极优化前后,加工型孔侧壁示意图。其中,图7a为工具阴极结构未优化加工得到的工件,形状精度差,侧壁有明显杂散腐蚀现象,且局部有氧化膜堆积;图7b为优化后加工得到的工件,形状精度高,侧壁无明显杂散腐蚀,型孔锥度小,表面光整。

图7 工件侧壁形貌

4 结论

本文建立了钛合金型孔电解加工的数学模型,利用COMSOL软件分析了不同工具阴极结构对加工间隙电场分布的影响规律,并针对其对电流密度和形状精度的影响进行了实验,得到如下结论:

(1)未改变工具阴极角度时,工具阴极与加工面和非加工面的间隙电流密度梯度较小,造成非加工面发生严重的二次加工与杂散腐蚀。

(2)调整阴极角度后,阴极与工件侧壁间的电流密度明显减小,倾斜角度越大,这种效果越明显。限于本试验中的工具材料强度,倾斜角度存在理论极限,故只取最大倾斜角20°进行研究。

(3)随着倾斜角度越大,间隙内的空间电流密度集中分布于加工区域,且加工区域间隙内的电流密度分布更均匀,电流密度更高,改善电场的同时提高了电解加工效率。

文中通过建立电解加工过程的数学模型,对比仿真后优化的阴极工具头加工得到的侧壁和初始未优化加工质量,并验证优化结果和确定优化后的阴极结构。电解加工间隙内的电场和流场密不可分,后续将会进一步研究电解加工稳态间隙内电场和流场的关系。

[1] FANG Xiaolong,QU Ningsong,ZHANG Yudong,et al. Effects of pulsating electrolyte flow in electrochemical machining[J].Journal of Materials Processing Technology,2014,214(1):36-43.

[2] 房晓龙,曲宁松,李寒松,等.电极内孔结构对钛合金方孔电解加工的影响 [J].华南理工大学学报 (自然科学版),2013,41(9):137-142.

[3] Qu Ningsong,FANG Xiaolong,ZHANG Yudong,et al. Enhancementofsurfaceroughnessin electrochemicalmachiningofTi6Al4Vbypulsating electrolyte[J].The International Journal of Advanced Manufacturing Technology,2013,69(9):2703-2709.

[4] PURCAR M,BORTELS L,BOSSCHE B V D,et al.3D electrochemicalmachiningcomputersimulations[J]. Journal of Materials Processing Technology,2004,149(1-3):472-478.

[5] WU Jing,WANG Hong,CHEN Xiang,et al.Study of a novel cathode tool structure for improving heat removal in electrochemicalmicro-machining[J].Electrochimica Acta,2012,75(30):94-100.

[6] 刘改红,李勇,陈旭鹏,等.微细电解加工用电极的侧壁绝缘及应用实验[J].电加工与模具,2009(4):28-31.

[7] 李志永.基于间隙实际电场分布的叶片电解加工阴极设计 [J].华南理工大学学报 (自然科学版),2007,35 (3):33-37.

Experimental Study On Cathode Optimized ECM-shaped Hole

Zhou Chao,Zhang Yongjun,Liu Guixian,Wu Ming,Yao Yebing

(Guangdong University of Technology School of Electromechanical Engineering,Guangzhou 510006,China)

To solve the processing stability and shape precision electrochemical machining type holes and other issues,this paper established the hole electrochemical machining stability during machining gap mathematical model to analyze the tool cathode structure and the uniformity of the electric field processing region and non-processing areas and its impact on the current density and processing effects,improved by optimizing the structure of the electric field distribution of the workpiece machining gap,so that significantly improve the accuracy of the workpiece shape,and the relevant test to verify the results of the simulation.Concluded:under the same electrolysis process parameters,tool electrode structure has a significant influence on the shape accuracy of the workpiece,by optimizing the tool electrode structure,improve the electric field distribution and current density machining gap,so that the flow field inside the machining gap more stable,so that the workpiece sidewall verticality increase and improve the shape accuracy and process stability ECM.

type hole;electric field;shape precision;mathematical model

TG662

A

1009-279X(2016)03-0020-04

2006-01-05

国家自然科学基金青年科学基金资助项目(51105080);广东省自然科学基金资助项目(S2011040003991)

周超,男,1989年生,硕士研究生。