振动辅助电弧铣削加工技术实验研究

2016-08-05张勤河董春杰

张 敏,张勤河,朱 光,王 侃,董春杰

(山东大学机械工程学院,高效洁净机械制造教育部重点实验室,山东济南250061)

振动辅助电弧铣削加工技术实验研究

张敏,张勤河,朱光,王侃,董春杰

(山东大学机械工程学院,高效洁净机械制造教育部重点实验室,山东济南250061)

通过对电弧加工技术、电弧铣削加工技术及其机理的总结,提出了振动辅助电弧铣削加工技术。利用自行研制的实验装置,对有、无叠加振动的铣削加工放电波形进行了分析,研究了振动频率对加工速度、电极损耗的影响。结果表明:在较高频率与较大振幅的条件下,通过叠加振动可提高电弧铣削过程的稳定性,并提升加工速度,降低电极相对损耗,进而改善加工精度。振动所起的良好作用是由于叠加振动能促进放电并减少短路。

电弧加工;铣削;振动辅助;加工速度;电极相对损耗

电弧加工具有与传统电火花加工极其类似的特点,都是依靠工具与工件之间放电产生的高温来蚀除工件材料,适用于传统加工方式难以加工的各种导电材料;不同的是,传统电火花加工采用火花放电来蚀除材料,而电弧加工采用具有更高能量密度的电弧放电来蚀除材料[1]。由于电弧加工相比于传统电火花加工具有更高的加工速度与能量利用率,所以被认为是十分具有发展前景的新型电加工技术,近年来已成为各方研究的热点之一。

最早的电弧加工是Meshcheriakov等提出的电弧尺寸加工[2]。经过多年的发展,各种电弧加工及电弧复合加工技术被提出及研究,如:电熔爆加工技术、短电弧加工技术[3]、基于流体动力断弧的高速电弧放电加工技术[1,4]和超高速复合电火花电弧铣削技术[5-6]。这些电弧加工技术都采用了远超传统电火花加工的峰值电流与脉冲宽度,得到了接近或超过10 000 mm3/min的加工速度,广泛用于轧辊修造、高压泵柱塞、叶轮外圆和端面加工等方面,提高了生产效率[7]。

1 电弧加工与电弧铣削技术的机理

电弧加工具有与电火花加工类似的加工机理,其放电过程包括放电介质的击穿、等离子通道的形成与扩展、电蚀凹坑的产生与爆喷、放电的结束与消电离。尽管火花放电与电弧放电有区别,但即使对于物理学家来讲,区分火花与电弧也是极其困难的[8]。在放电加工参数方面,电弧加工通常采用远超电火花加工的峰值电流与脉冲宽度,有时甚至采用直流电源[9];而在电火花放电过程中,随着放电能量的增大,蚀除颗粒增多,易造成拉弧甚至短路[10]。当采用电弧加工的放电参数进行球面电极与球面电极之间的单脉冲放电时,由于产生的放电凹坑过大,凹坑凸缘也随之升高,即使是单脉冲放电,也会造成对应凹坑凸缘的连接,进而造成单脉冲放电后的短路现象[11]。因此,文献[11]提出了采用单脉冲放电后的间隙状态作为区分电火花放电与电弧放电的方法,同时考虑到了峰值电流与脉冲宽度的影响,反映了电火花放电与电弧放电的区别,是一种有效区分电火花加工与电弧加工的方式。

在电弧放电中,由于采用了高峰值电流和大脉冲宽度,放电能量也随之增大,更易造成蚀除颗粒的堆积、凸缘的增大,最终形成导电路径,导致短路的发生。不同于电火花加工的是,电弧加工采用工具电极与工件的相对运动或放电介质的流动干扰电弧,使电弧移动、拉长甚至断开,从而使加工过程能持续进行,这被称为机械断弧和流体冲液断弧[1]。例如:在电熔爆和短电弧的车削加工过程中,盘状工具电极与圆柱状工件同时旋转,两者产生相对运动的同时,液体或气液混合的介质对放电点区域进行冲刷,就是同时采取了机械断弧与流体冲液断弧的方式;电弧尺寸加工与基于流体动力断弧的高速电弧放电加工则是采用了液体介质、通过工具电极或工件电极上的孔的抽吸实现了流体冲液断弧;超高速复合电火花电弧铣削技术依靠管状电极在旋转、进给的过程中同时存在的机械断弧与流体冲液断弧进行铣削加工。

电弧加工相比于电火花加工的另一特点是极性效应。公开的电弧加工方法中,除反极性基于流体动力断弧的高速电弧放电加工[12]外,都是采用工件连接电源的正极。这是因为在电弧放电中,正极获得更多的能量[13]。反极性基于流体动力断弧的高速电弧放电加工相比于基于流体动力断弧的高速电弧放电加工,在降低加工速度的基础上取得了更光滑的表面,减少了表面微裂纹,依然是正极获得了更多的能量,符合电弧放电过程中正极获得更多能量的特点。

2 振动辅助电弧铣削加工技术

由上述分析可知,电弧加工中的机械断弧与流体冲液断弧是要解决因放电能量过大而可能导致的放电不稳定与短路的问题。机械断弧的机理尚不明确,流体冲液断弧尽管能降低电极损耗率和加工表面粗糙度值,但流体冲液对等离子通道的压缩会导致放电凹坑减小,进而降低加工速度[9]。在气中电火花铣削中,叠加超声振动可有效提升加工速度[14];在微细电火花小孔加工中,已发现低频振动可提高加工速度,降低工具电极相对损耗,并减少短路次数,提升了加工质量[15];在宏观电火花加工中,叠加0~600 Hz的低频振动能有效提高加工速度[16]。

因此,在电火花加工过程中,通过叠加在工具、工件或介质中的振动,具有促进放电和促进电蚀产物排出的作用。考虑到振动对电火花加工的有益效果,本文提出振动辅助电弧铣削加工技术,通过在铣削过程中对工件叠加振动,以促进放电,在放电产生后实现增大放大间隙、防止凹坑凸缘增大而形成短路,进而提高电弧铣削的加工速度。

3 振动辅助电弧铣削加工技术实验研究

3.1实验设备与材料

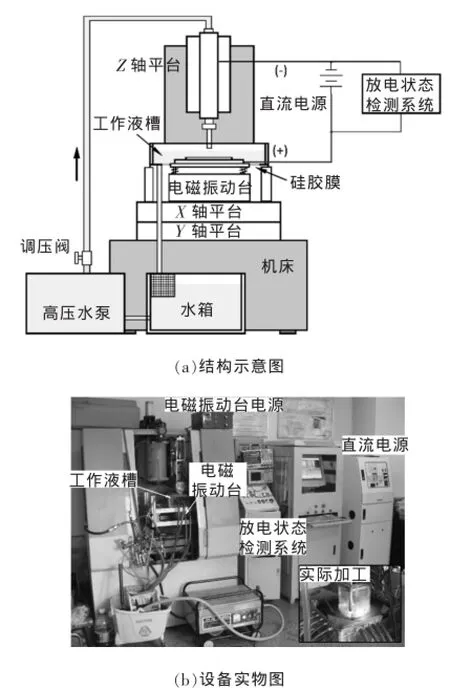

实验采用自行开发研制的电弧铣削加工机床,其结构见图1a。工具电极采用管状石墨电极,外径16 mm、内径10 mm。工件为高速钢W9Mo3Cr4V。工具电极固定在Z轴平台的旋转轴上,以2000 r/min的速度旋转,同时通过中心冲液的方式,用高压水泵向管状电极内部通入压力为0.6 MPa的自来水。电弧放电电源采用自主研发的恒流输出直流电源,输出开路电压80 V、放电峰值电流400 A。采用正极性加工,即工件接电弧放电电源的正极。

图1 实验设备

此外,放电状态检测系统内部拥有独立的电源,与电弧放电电源并联。由于该独立电源回路中的电流由工具电极与工件之间的等效电阻决定,因此该电流可反映放电状态。将该电流等比例变为电压信号后,经稳压滤波可作为判断放电状态的检测信号。

由于前期实验中,超声频振动台的峰值振幅过小,一般小于1 μm,在实验中几乎对电弧放电过程无影响(电弧放电产生凹坑的凸缘高度在10 μm以上)。因此设计制造了振幅大、频率可调的电磁式振动台。工件夹具固定在振动台面上,振动台面通过硅胶膜安装在工作液槽的底部,振动台面的振动方向为竖直方向(Z轴方向)。

实验设备见图1b。电磁振动台有正全波振动与正负半波振动2种模式,前者电磁振动台电源发出设定频率0~700 V的矩形脉冲,后者电磁振动台电源发出设定频率-350~350 V的矩形脉冲。在相同频率设定下,正全波振动模式下的振幅大于正负半波振动模式下的振幅。电磁振动台的台面在安装硅胶膜、夹具及工件后,在不同频率下的峰值振幅测定结果见图2。

图2 振幅随频率变化的关系

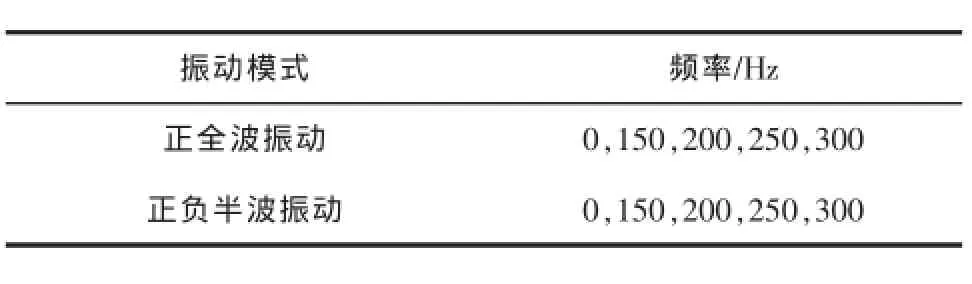

实验包括2组单因素实验,分别采用正全波、正负半波振动模式,研究不同振动频率对电弧铣削加工过程及结果的影响。实验条件见表1。每组实验重复进行3次,并对各组实验结果取平均值作为最终的实验结果。

表1 实验条件

3.2放电波形分析

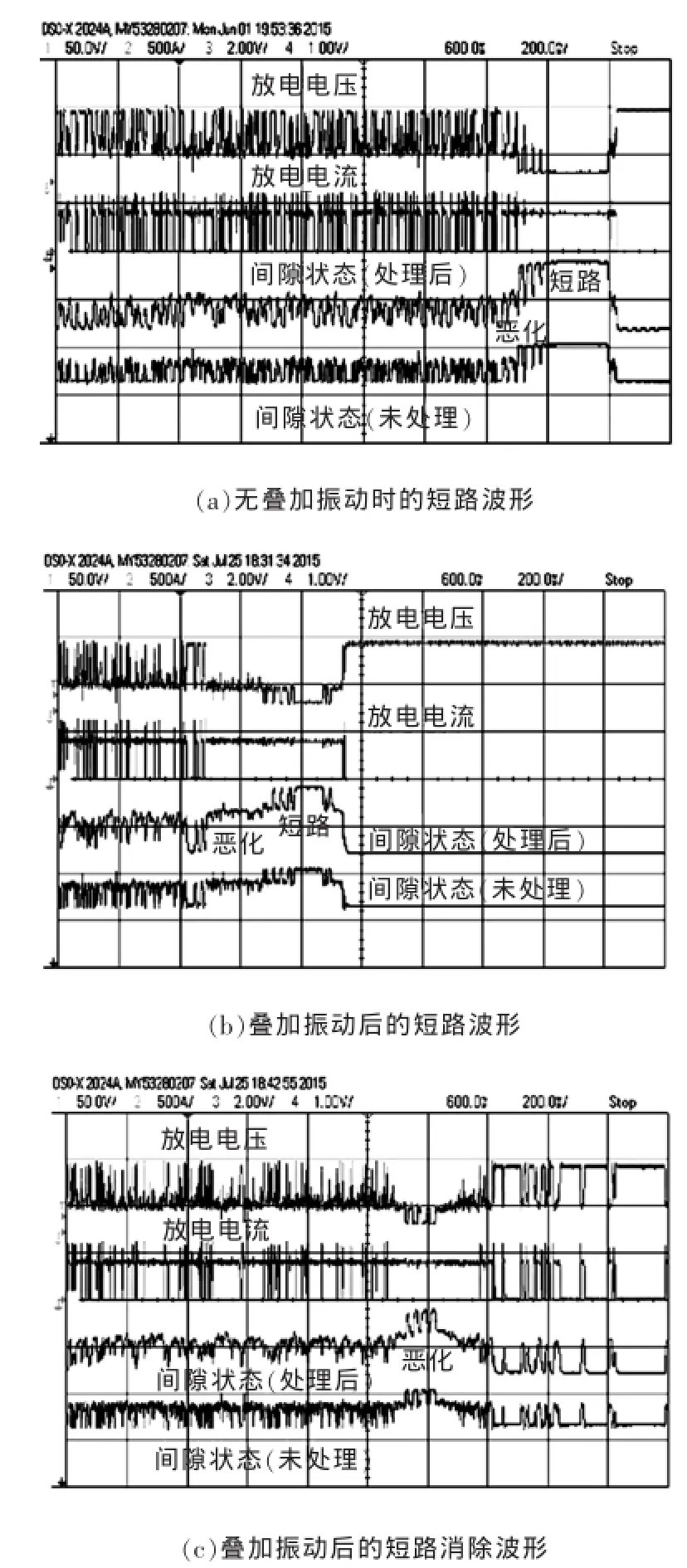

图3a是无叠加振动铣削过程中短路发生时的放电波形。在短路发生(达到短路阈值)的前一阶段,有一个放电状态恶化的过程。在此过程中,放电电压降低,放电电流噪波减少,检测电路中的间隙状态(未处理)电压与间隙状态(处理后)的信号电压均升高至接近短路阈值,这个过程是间隙状况恶化的过程。图3b、图3c是叠加振动后的短路波形。在图3b中,间隙状态恶化的过程较图3a有延长,说明振动通过促使工具电极与工件在接近时放电,放电后增大了二者的间隙,防止放电恶化与短路方面产生作用。在图3c中,振动的这种作用更明显,通过这种对间隙的增大,使放电在间隙状态恶化后没有发展到短路,而消除了这种恶化,延续了正常加工。

图3 放电波形的比较

3.3实验结果与分析

振动辅助电弧加工速度可通过对工件加工前、后的重量计算获得,即:

式中:MRR为加工速度,mm3/min;M1为工件加工前的重量,g;M2为工件加工后的重量,g;T为加工时间,min;ρM为工件密度,g/mm3。

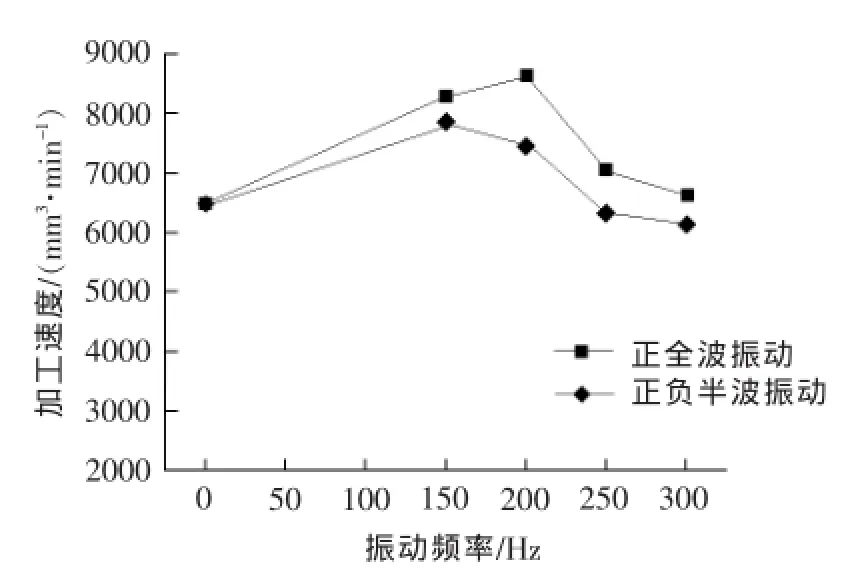

通过对2组实验的计算,可获得不同频率下的材料去除率变化规律。由图4可知,在相同频率下,正全波振动模式下的加工速度高于正负半波振动模式下的加工速度。同时,由于振动台随着频率升高,振幅急剧减小。当频率为250 Hz时,振幅已低于12 μm,所以250、300 Hz振动频率因振幅小,叠加振动对其加工速度影响不大。当振动频率为150、200 Hz时,加工速度优于不叠加振动时的速度,所以在叠加振动频率为150、200 Hz时,大振幅比小振幅能更好地提升加工速度。由上述分析可知,频率与振幅能同时对加工速度产生影响;但由于提高频率会使振幅大幅降低,因此在保证足够振幅以防止放电凹坑凸缘连接、进而使放电状态恶化的前提下,应尽量提高振动频率,将能促进放电、防止短路,进而提升加工速度。

图4 振动频率对加工速度的影响

工具电极相对损耗可由工具电极与工件的重量损失获得,即:

式中:TWR为工具电极相对损耗,%;m1为工具电极加工前的重量,g;m2为工具电极加工后的重量,g;ρm为工具电极密度。

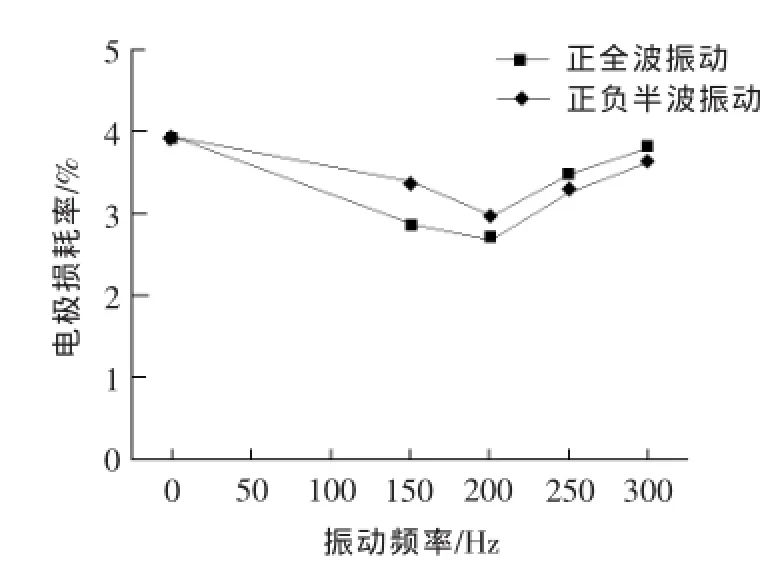

实验所得的工具电极相对损耗与振动频率的关系见图5。振动的叠加有助于降低电极相对损耗,尤其在振动频率为150、200 Hz时最明显。与对加工速度的影响类似,在振动频率相同的条件下,更大的振幅能更多地降低电极相对损耗,更低的电极损耗减少了电极的长度损失,对提升加工精度具有重要意义。

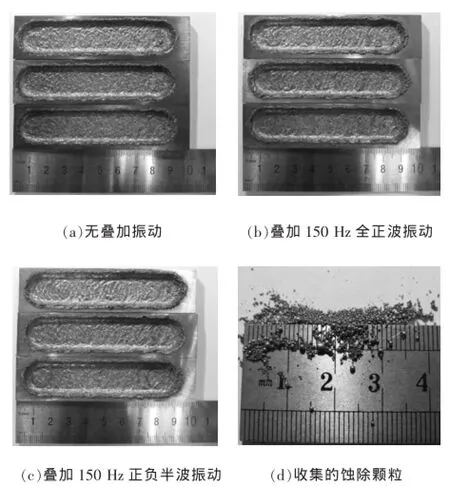

从加工后的工件形貌(图6a~图6c)可看出,是否叠加振动及振幅大小几乎不影响工件的加工效果。由图6d可看出,电弧铣削加工产生的蚀除颗粒远大于电火花加工产生的蚀除颗粒。而电弧加工的电压一般低于电火花加工,即电弧加工的放电间隙小于电火花加工,导致电弧加工蚀除颗粒的排出更困难。由于电弧加工产生的蚀除颗粒更大,其中有些颗粒直径超过1 mm,远大于电弧加工的放电间隙。这些蚀除颗粒的排出过程应当是电弧放电在工具电极与工件的最近点产生后,受工具电极旋转与流体冲液的复合影响,熔化了的工件材料被蚀除,使放电间隙增大,同时被抛出增大了的放电间隙。而叠加振动能有效促进放电的产生,在放电产生后增加工具电极与工件的间隙,防止放电状态的恶化与短路的发生,甚至能消除短路,起到了稳定加工过程的作用。

图5 振动频率对电极相对损耗率的影响

4 结论

通过对电弧加工特性的研究与分析,提出了振动辅助电弧铣削加工技术,并设计了2组单因素实验,针对不同频率、振幅条件下的振动辅助铣削进行研究,分析了频率、振幅对放电过程、加工速度与电极相对损耗的影响,主要结论如下:

(1)电弧铣削过程中,通过叠加振动,可有效消除恶化的放电状态,减少加工过程中的短路次数,提升加工过程的稳定性。

(2)振动频率与振幅对加工结果都有作用,在保证振幅的前提下,采用较高的频率可提高加工速度,并降低电极相对损耗。

[1] ZHAO Wansheng,GU Lin,XU Hui,et al.A novel high efficiency electrical erosion process--blasting erosion arc machining[J].Procedia CIRP,2013,6:621-625.

[2] MESHCHERIAKOV G,NOSULENKO V,MESHCHERIAKOV N,et al.Physical and technological control of arc dimensional machining[J].CIRP Annals-Manufacturing Technology,1988,37(1):209-212.

[3] ZHOU Jianping,LIANG Chuhua,TENG Wenjing,et al. Study on rules in material removal rate and surface quality of short electric arc machining process[J].Advanced Materials Research,2008,33-37:1313-1318.

[4] 赵万生,顾琳,徐辉,等.基于流体动力断弧的高速电弧放电加工[J].电加工与模具,2012(5):50-54.

[5] WANG Fei,LIU Yonghong,TANG Zemin,et al.Ultrahigh-speed combined machining of electrical discharge machining and arc machining[J].Proceedings of the Institution of Mechanical Engineers,Part B:Journal of Engineering Manufacture,2013,228(5):663-672.

[6] WANGFei,LIUYonghong,ZHANGYanzhen,etal. Compound machining of titanium alloy by super high speed EDM milling and arc machining[J].Journal of Materials Processing Technology,2014,214(3):531-538.

[7] 曹凤国.电火花加工[M].北京:化学工业出版社,2014.

[8] SCHUMACHER B M.After 60 years of EDM the discharge process remains still disputed[J].Journal of Materials Processing Technology,2004,149(1):376-381.

[9] ZHANG Min,ZHANG Qinhe,DOU Liya,et al.Effects of flushing on electrical discharge machining and electroarc machining[J].Proceedings of the Institution of Mechanical Engineers,Part B:Journal of Engineering Manufacture,2015,230(2).

[10] BOUJELBENE M,BAYRAKTAR E,TEBNI W,et al.Influence of machining parameters on the surface integrity in electrical discharge machining[J].Archives of Materials Science and Engineering,2009,37(2):110-116.

[11] ZHANG Min,ZHANG Qinhe,WANG Haijiao,et al.Research on a single pulse discharge to discriminate EDM and EAM based on the plasma tunnel and crater geometry [J].JournalofMaterialsProcessingTechnology,2015,219:248-256.

[12] XU Hui,GU Lin,CHEN Jipeng,et al.Machining characteristics of nickel-based alloy with positive polarity blasting erosion arc machining[J].International Journal of Advanced Manufacturing Technology,2015,79(5-8):937-947.

[13] ZHAO Wansheng,XU Hui,GU Lin,et al.Influence of polarity on the performance of blasting erosion arc machining[J].CIRP Annals-Manufacturing Technology,2015,64(1):213-216.

[14] ZHANG Qinhe,DU R,ZHANG Jianhua,et al.An investigation of ultrasonic-assisted electrical discharge machining in gas[J].International Journal of Machine Tools and Manufacture,2006,46(12-13):1582-1588.

[15] JAHAN M,WONG Y,RAHMAN M.Evaluation of the effectiveness of low frequency workpiece vibration in deephole micro-EDM drilling of tungsten carbide[J].Journal of Manufacturing Processes,2012,14(3):343-359.

[16] PRIHANDANA G S,MAHARDIKA M,HAMDI M,et al. Effect of low-frequency vibration on workpiece in EDM processes[J].Journal of Mechanical Science and Technology,2011,25(5):1231-1234.

Experimental Study on Vibration Assisted Electro-arc Milling Technology

Zhang Min,Zhang Qinhe,Zhu Guang,Wang Kan,Dong Chunjie

(Key Laboratory of High Efficiency and Clean Mechanical Manufacture(Ministry of Education),School of Mechanical Engineering,Shandong University,Jinan 250061,China)

Through the summary of the mechanism electro-arc machining(EAM)and EAM milling,vibration assisted electro-arc milling(V-EAM)was proposed.Experimental equipment has been developed and the discharge waveforms with and without vibration were analyzed.The effects of vibration frequency on material removal rate(MRR)and tool wear ratio(TWR)were studies.The results showed that the vibration of certain high frequency and large amplitude was of benefit to increasing MRR and decreasing TWR,which improving the machining precision further.The positive impact of vibration has been attributed to its abilities of increasing discharges and reducing short circuits.

electro-arc machining;milling;vibration assisted;machining speed;tool wear ratio

TG661

A

1009-279X(2016)03-0006-05

2016-01-07

国家自然科学基金资助项目(51375274);高校博士学科点专项科研基金资助项目(20130131120077);山东大学自主创新基金(IIFSDV)资助项目(2012TS042)

张敏,男,1983年生,博士研究生。