层错能对铜合金室温变形及退火过程中晶粒细化的影响

2016-08-05张祥凯何克坚杨续跃

李 祎,张祥凯,何克坚,杨续跃, 3

(1. 中南大学 材料科学与工程学院,长沙 410083;2. 中南大学 材料微结构研究所,长沙 410083;3. 中南大学 有色金属先进结构材料与制造协同创新中心,长沙 410083)

层错能对铜合金室温变形及退火过程中晶粒细化的影响

李 祎1,张祥凯1,何克坚2,杨续跃1, 3

(1. 中南大学 材料科学与工程学院,长沙 410083;

2. 中南大学 材料微结构研究所,长沙 410083;

3. 中南大学 有色金属先进结构材料与制造协同创新中心,长沙 410083)

对高层错能的纯Cu和低层错能的Cu-30%Zn(质量分数)合金进行室温多向压缩变形及退火实验,并利用OM、SEM/EBSD、TEM技术及电子万能试验机对其在变形和退火过程中的晶粒细化情况和不同累积变形量(Σε)后的拉伸力学性能进行观察和分析。结果表明:在多向压缩过程中,随着层错能的降低,铜合金的晶粒细化机制由传统的连续动态再结晶(cDRX)细化机制转变成孪晶分割晶粒细化机制。在变形过程中,两者的真应力-累积应变(σ-Σε)曲线呈现稳态流变特征;当Σε>2.4后,层错能较低的Cu-30%Zn合金仍存在缓慢的加工硬化,而纯Cu仅在Σε<2.4阶段存在加工硬化。随着Σε的增大,层错能较低的Cu-30%Zn合金晶粒细化比纯Cu的更加明显:当Σε=2.4时,Cu-30%Zn合金内部基本为细小的晶粒,这是由其内部的孪晶交叉、分割晶粒而形成;而纯Cu仅在局部出现细晶。随着Σε的增大,Cu-30%Zn合金内部的畸变程度以及变形后的强度也远大于纯Cu的。经Σε=2.4多向压缩变形后,在退火过程中,层错能较低的Cu-30%Zn合金再结晶晶粒明显比纯Cu细小,这是由于其内部层错密度较大,再结晶形核点较多所致。

铜合金;层错能;晶粒细化;孪晶;再结晶

细化晶粒通常能提高金属材料的塑性和强度。剧烈塑性变形(SPD)作为一种能够制备块体超细晶材料受到了广泛关注[1-2]。在剧烈塑性变形过程中形成的超细晶通常是通过连续动态再结晶(cDRX)得到的,即低角度的位错亚结构在变形过程中相邻取向差不断增大,逐渐转变成高角度的晶界[3],然而,这一过程通常需要很大的累积应变量。另外,通过这种方法细化晶粒的效果有限,得到的超细晶通常尺寸一般大于200 nm,通常难以实现纳米级晶粒,且得到的纳米材料普遍塑性较差[4-7],难以在实际生产中得到应用,利用 SPD生产超细晶材料在现实工业生产中受到了限制。因此,探究在低应变水平下,制备具有较好塑性的纳米级超细晶材料具有重要的理论意义和实用价值。

孪晶界作为一种大角度界面,能够起到和晶界类似的分割细化晶粒的效果,在变形初期,单一的孪生系统将晶粒分割,随着变形的深入,变形孪晶中产生的二次孪晶、孪晶交叉以及孪晶与位错等的交互作用最终形成超细晶粒,这个由变形孪晶主导的晶粒细化机制称为孪晶细化机制[8-9],因此,通过这一机制能够实现在低应变下的晶粒细化。然而,在铜合金中,由于其为面心立方(FCC)结构,常温下滑移系较多,滑移变形较为容易,因此,不易发生孪生变形。层错能作为材料中的重要参数,对变形时孪晶的产生也有很大的影响,KUMAR等[10]和SAN等[11]的研究表明,降低层错能能够将材料在变形时滑移主导的变形机制转变为以孪生为主导的变形机制。此前对Cu-Al合金的研究表明:随着层错能的降低,Cu-Al合金的强度和塑性能够得到同步提升,这是由于变形时在 Cu-Al合金中形成大量的变形孪晶和剪切带,以及这些孪晶和剪切带之间的相互作用导致的[12-13]。对Cu-Al合金摩擦搅拌加工的研究表明:随着合金层错能的降低,经过摩擦搅拌加工后材料的强度得到了提升,这归结于其内部大量的纳米孪晶片层组织[14-15]。但是这些文献中在层错能对低应变量下晶粒细化的影响方面没有做重点阐述。

本文作者采用压缩试验、光学显微镜(OM)、透射电镜(TEM)和电子背散射衍射(EBSD)分析技术,对Cu-30%Zn合金(SFE:7~14 mJ/m2)和纯Cu(SFE:41~60 mJ/m2)[16-18]室温进行多向压缩时的力学特征以及室温多向压缩和退火过程中的组织演变进行了探讨,并对其晶粒细化机制做了详细阐述。

1 实验

本实验中采用的纯Cu和Cu-30%Zn(质量分数)合金的化学成分为:Cu(99.99%,质量分数)和Cu-30%Zn (99.99%,质量分数)。试样尺寸为 10.0 mm×8.0 mm×6.0 mm的长方体,在多向压缩过程中保持样品尺寸维数比率不变。经1123 K下固溶处理0.5 h后,在微控电子万能试验机上沿样品的x、y和z方向进行多向多道次压缩。每压一个道次更换一个方向,单道次真应变量Δε为0.4,真应变速率为3×10-3s-1。在累积应变量达到2.4后,将纯Cu和Cu-30%Zn分别在150和300 ℃下进行等温退火1000 s[19-20]。累积应变达到0.4、2.4和6.0后,从变形后的样品上切下拉伸轴方向垂直于最后一次压缩方向,标距尺寸为 5 mm×1.5 mm×1 mm的拉伸试样,在电子万能试验机上进行拉伸试验,拉伸速度为3×10-3s-1。将变形或者退火后的试样沿最终压缩方向剖开,对其进行机械研磨、抛光、电解抛光和腐蚀,通过OLYMPUS光学显微镜对试样剖面的显微组织进行观察。EBSD试样经电解抛光后采用Sirion 200型场发射扫描电镜(SEM)和配置的OIM Data Collection 5.3 及OIM Analysis 5.3软件对晶粒取向进行观察和分析。TEM 分析是在JEM-2010型透射电镜以及JEM-2100型高分辨透射电镜下进行观察,试样是从样品剖面上切取厚度为0.3 mm的薄片,经机械研磨至150 μm左右后,在液氮环境下双喷减薄,进行组织观察。

图1 纯Cu和Cu-30%Zn合金室温多向压缩变形时的真应力-累积应变曲线Fig. 1 True stress-cumulative strain curves of pure Cu and Cu-30%Zn alloy deformed by multi-directional compression at 300 K

图2 纯Cu和Cu-30%Zn固溶处理后的金相组织Fig. 2 Optical microstructures of pure Cu (a) and Cu-30%Zn alloy (b) after solid solution treatment

2 结果与分析

2.1 多向压缩变形过程中组织性能的演变

在多向压缩变形过程中的中低累积应变(Σε<2.4)下,如图1所示。由图1可看出,随着应变量的增大,纯Cu和Cu-30%Zn合金的流变应力逐渐增大,存在明显的加工硬化现象;而在高累积应变量(Σε>2.4)下,随着应变量的增大,纯Cu的流变应力基本保持不变,加工硬化现象消失,而Cu-30%Zn合金的流变应力仍在缓慢增大,存在缓慢的加工硬化现象。

图2所示为纯Cu和Cu-30%Zn固溶处理后的金相组织。由图2中可以看出,纯Cu和Cu-30%Zn中均存在少量退火孪晶。图3和4所示分别为纯Cu和Cu-30%Zn合金经过不同累积应变量后的金相组织照片。从图3可以看出,在变形初期,纯Cu内部仍然存在部分退火孪晶(见图3(a)和(b));累积应变量为2.4时,退火孪晶已经难以分辨,晶界交叉区域出现了一些细小的晶粒,如圆圈所示(见图3(c));在累积应变量达到6.0时,仍能看到粗大的未被细化的晶粒,表明在高层错能的纯Cu中,晶粒细化效果并不明显(见图3(d))。而在低层错能的Cu-30%Zn合金中,在变形初期,Cu-30%Zn合金内部出现大量细小的变形孪晶,几乎看不到退火孪晶的存在(见图4(a))。晶粒内部的孪生方向相同,没有发现二次孪晶或者孪晶交叉的现象,这是由于第一道次时,变形方向没有发生改变,且孪生方向与晶粒取向和变形方向有关导致的;当累积应变量达到1.2时,局部出现了细小的晶粒,用圆圈表示。相比于纯Cu在累积应变6.0后仍存在粗大晶粒(见图 4(b)),当累积应变量达到 2.4后,在低层错能的Cu-30%Zn合金中,晶粒已经很大程度被细化,在金相照片中已经被不能区分(见图4(c)和(d))。

图3 纯Cu在不同累积应变量下的金相组织Fig. 3 Optical microstructures of pure Cu at different cumulative strains: (a) Σε=0.4; (b) Σε=1.2; (c) Σε=2.4; (d) Σε=6.0

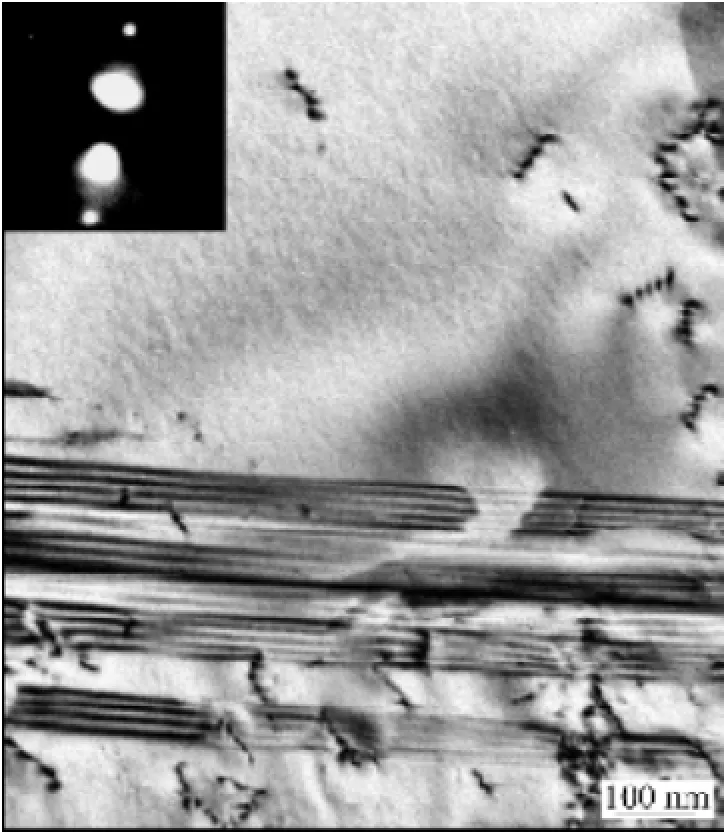

图5和6所示分别为纯Cu和Cu-30%Zn合金经过不同累积应变量后的TEM像。从图5可以看出,当累积应变量为0.4时,纯Cu晶粒内部出现了一些位错缠结,以及位错亚结构的初始形态(见图5(a));当累积应变量达到2.4时,出现了位错胞的亚晶组织,亚晶内部位错密度有所降低(见图5(b));变形量达到6.0时,圆圈区域内部位错密度较低,纯Cu内部出现了类似动态回复的现象[3](见图5(c))。从选区衍射斑点仍呈现单晶衍射斑的特征,晶粒并未得到明显细化(见图5(d))。而对于低层错能的Cu-30%Zn合金而言,在变形初期,Cu-30%Zn合金内部出现大量细小孪晶,这与光学组织中的结果相符(见图6(a));累积应变量达到2.4时,材料内部畸变程度已经很大,这可能是由于多向压缩使得之前生成的孪晶相互交叉,分割晶粒,使得位错累积场所增多导致的(见图 6(b));当累积应变量达到6.0时,材料内部基本没有动态回复的现象(见图6(c));累积应变量达到6.0时,其选区衍射斑点,已经转变成衍射环(见图(6d)),对比纯Cu在累积应变量为 6 .0时的选区衍射图可以看出,层错能的降低对铜合金变形时的晶粒细化起到了极大的促进作用。

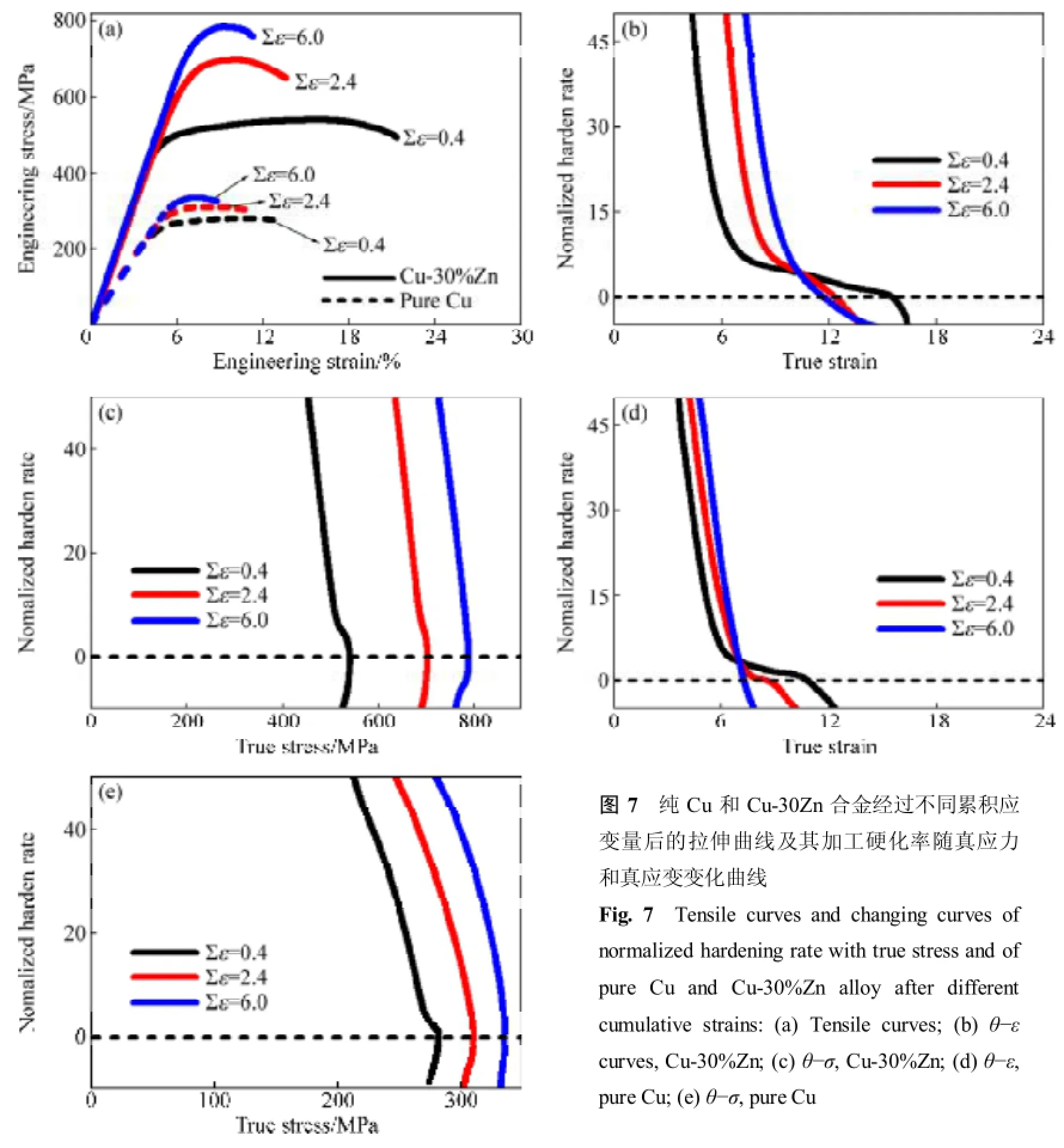

图7所示为经过不同累积应变量后两种材料的拉伸曲线和对应的加工硬化率随真应力真应变的变化曲线。其中标准化后的加工硬化率(Normalized hardening rate,Θ)用公式(1)计算

图4 Cu-30%Zn合金在不同累积应变量下的金相组织Fig. 4 Optical microstructures of Cu-30%Zn alloy at different cumulative strains: (a) Σε=0.4; (b) Σε=1.2; (c) Σε=2.4; (d)Σε=6.0

图5 纯Cu经过不同累积应变量后的TEM像和衍射谱Fig. 5 TEM images and diffraction pattern of pure Cu at different cumulative strains: (a) Σε=0.4; (b) Σε=2.4; (c) Σε=6.0; (d)Selected area diffraction pattern (SADP) of (c), (d) at crystal zone-axis of [110]

从图(7a)中可以看出,随着累积应变量的增大,纯Cu和Cu-30%Zn合金强度上升,均匀伸长率降低,而相比于纯Cu而言,低层错能的Cu-30%Zn合金强度增大的幅度更大,多向压缩时的加工硬化效果明显,这也可以从多向压缩的 σ-Σε曲线中可以看出,且经过相同累积应变量后,低层错能的Cu-30%Zn合金强度和塑性要明显高于高层错能的纯Cu。从图7(b)~(e)中可以看出,随着累积应变量的增大,纯 Cu和Cu-30%Zn合金的硬化速率减小地越快。对比纯Cu和Cu-30%Zn合金经过相同累积应变后的加工硬化曲线可以看出,低层错能的Cu-30%Zn合金硬化率明显高于纯Cu的。

图6 Cu-30%Zn合金经过不同应变量后的TEM像及衍射谱Fig. 6 TEM images and diffraction pattern of Cu-30%Zn alloy at different cumulative strains: (a) Σε=0.4; (b) Σε=2.4; (c) Σε=6.0; (d)Selected area diffraction pattern (SADP) of (c) at crystal zone-axis of [110]

2.2 多向压缩变形后退火过程中的再结晶行为和组

织演变

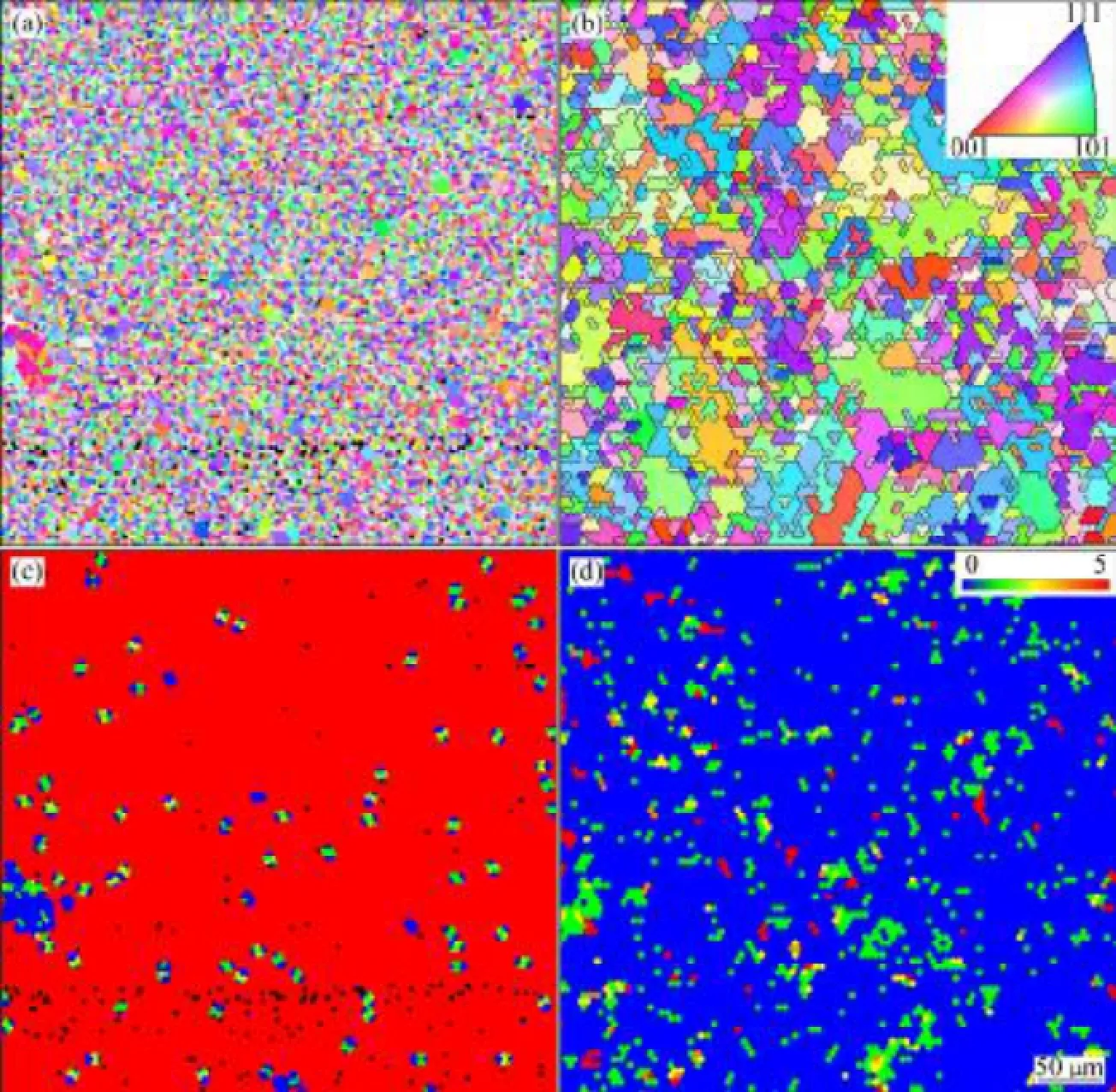

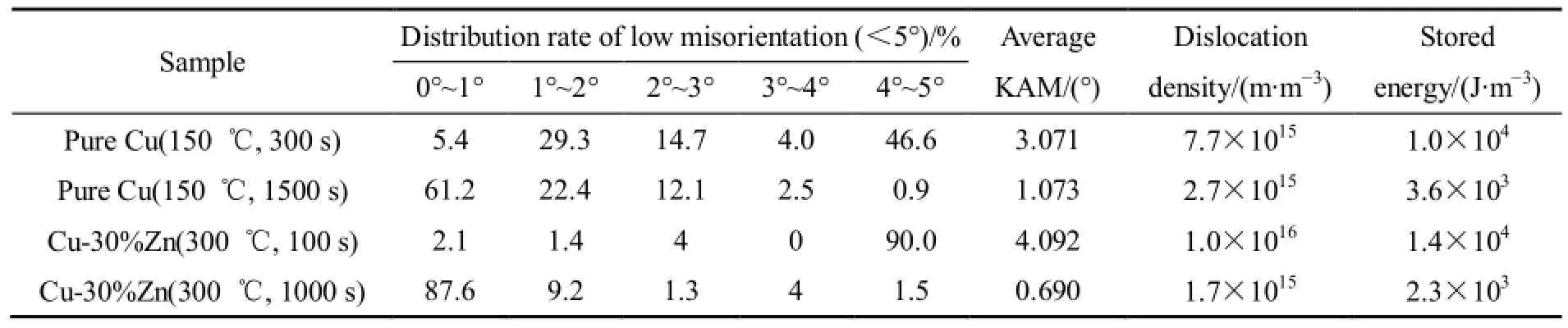

图8和9所示分别为纯Cu和Cu-30%Zn合金在退火过程中的组织演变。在图8(a)、(b)和图9(a)、(b)中,大角度晶界用黑实线表示,小角度晶界用白实线表示;图8(c)、(d)和图9(c)、(d)所示分别为某一给定点与其周围相邻两个点之间平均Kernal取向差(KAM)的分布图,颜色从蓝到红取向差逐渐增大。此图只显示取向差小于5º取向差,因此,反应的是材料内部弹性畸变的程度。表1所列为纯Cu和Cu-30%Zn合金KAM分布以及平均KAM,位错密度和单位体积内的储能大小,位错密度ρ和单位体积内储能大小E分别通过式(2)和式(3)进行计算[21]。其中α是与位错界面几何排列有关的参数,这里取α=3是由于其介于完全倾斜和完全扭曲之间,G、θ、b和d分别为剪切模量、平均KAM、柏氏矢量以及扫描电镜的步长,这里G、b和d分别取为39 GPa、0.26 nm和80 nm[10]。

从图8(a)和(c)中可以看出,高层错能的纯Cu在累积应变2.4,经150 ℃退火300 s后,开始发生再结晶,其内部出现粗大的再结晶晶粒,其内部畸变基本被消除,而其他晶粒内部存在大量的小角度晶界,内部畸变严重。经150 ℃退火1000 s后,纯Cu的再结晶已经较为完全,虽然其内部仍存在少量未再结晶区域,但材料内部基本是粗大的再结晶晶粒。从表1中可以看出体系内部位错密度从 7.7×1015m-2下降到2.7×1015m-2,储能从1.0×104J/m3下降到3.6×103J/m3,位错密度以及储能的明显下降说明其内部畸变相比于退火300 s时已经明显降低。而对于低层错能的Cu-30%Zn合金而言,如图8所示,经过2.4的累积应变量300 ℃退火100 s后,Cu-30%Zn合金局部出现再结晶晶粒(见图9(a)和(c))。从图9(c)及表1中可以看出,Cu-30%Zn合金组织内平均取向差很大,这是由于经过累积应变2.4后,组织内的位错、孪晶和层错等亚晶结构及缺陷密度较大导致的,如图6(b)所示,而此时仅存在少量再结晶晶粒,再结晶发生不完全,材料内部变形产生的畸变基本没有得到缓解,导致其内部畸变严重。经300 ℃退火1000 s后,如图9(b)和(d)所示,Cu-30%Zn合金内部基本上都是再结晶晶粒。对比图9(b)和图8(b)可以看出,Cu-30%Zn合金再结晶晶粒尺寸明显小于纯Cu的再结晶晶粒,并且晶粒尺寸较平均,仅存在少量异常粗大的再结晶晶粒。

图7 纯Cu和Cu-30Zn合金经过不同累积应变量后的拉伸曲线及其加工硬化率随真应力和真应变变化曲线Fig. 7 Tensile curves and changing curves of normalized hardening rate with true stress and of pure Cu and Cu-30%Zn alloy after different cumulative strains: (a) Tensile curves; (b) θ-ε curves, Cu-30%Zn; (c) θ-σ, Cu-30%Zn; (d) θ-ε pure Cu; (e) θ-σ, pure Cu

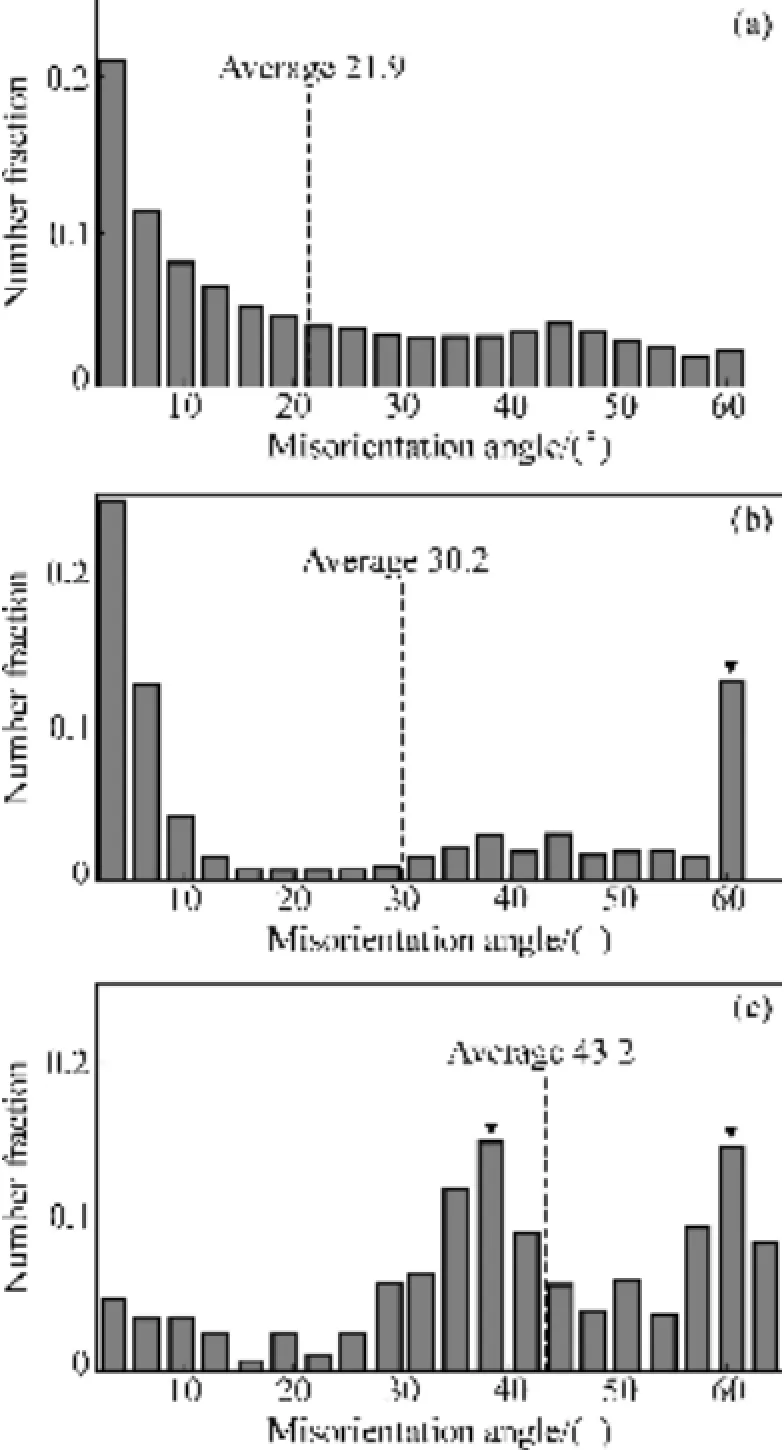

图10所示为退火过程中Cu-30%Zn合金和纯Cu内部取向差分布情况。经300 ℃退火100 s后,由于Cu-30%Zn合金内部畸变较严重,取向差的定量分析可能存在较大误差,因此,未将Cu-30%Zn合金300 ℃退火100 s后的取向差分布给出。从图10可以看出,经过150 ℃退火300 s后,纯Cu已经开始发生再结晶,其取向差分布,如图10(a)所示,内部的界面绝大多数是小角度晶界,这是变形时还未发生再结晶的位错亚结构,仅仅存在着少数的大角度晶界,正如前面所说在累积变形达到2.4时,材料局部出现细小晶粒晶界;随着退火时间的增加,如图10(b)所示,纯Cu内部的小角度晶界明显减少,取而代之的是取向差位于60°左右的大角度峰,这是〈111〉Σ3退火孪晶的特征角度。图 10(c)所示为低层错能的 Cu-30%Zn合金在300 ℃退火1000 s后的取向差分布图,与纯Cu不同的是,其内部出现了两个取向差分布峰值,KOPEZKY等[22]对FCC材料退火孪晶的研究中发现,图10(c)中峰值取向差:60°和38.9°为Σ3和Σ9退火孪晶,其旋转轴分别为〈111〉和〈110〉。图 11所示为 300 ℃退火1000 s后Cu-30%Zn合金内部取向差为38.9°和60°界面的旋转轴分布,其分布分别集中在〈101〉和〈111〉晶向附近,与KOPEZKY等[22]的研究结果相符。

图8 纯Cu经Σε=2.4多向压缩变形再经150 ℃退火后的EBSD及kernal平均取向差分布图Fig. 8 EBSD and Kernal average misorientation maps of pure Cu annealed at 150 ℃ for different time after MDF deformation at Σε=2.4: (a) EBSD map, 300 s; (b) KAM map, 300 s; (c) EBSD map, 1000 s; (d) KAM map, 1000 s

图9 Cu-30%Zn经Σε=2.4后的多向压缩变形再经300 ℃退火后的EBSD和Kernal平均取向差分布图Fig. 9 EBSD and KAM maps of Cu-30%Zn alloy annealed at 300°C for different time after MDF deformation at Σε=2.4: (a) EBSD map, 100 s; (b) KAM map, 100 s; (c) EBSD map, 1000 s; (d) KAM map, 1000 s

表1 纯Cu和Cu-30%Zn合金退火后的KAM分布、平均KAM、位错密度以及储能大小Table 1 Kernel average misorientation distribution, dislocation density and stored energy of pure Cu and Cu-30%Znalloy after isothermal anneal

图10 Cu-30%Zn和纯Cu累积应变2.4退火后取向差分布图Fig. 10 Distributions of misorientation angles of pure Cu after annealing at 150 ℃ for 300s (a), 1000 s (b) and Cu-30%Zn alloy after annealing at 300 ℃ for 1000 s (c)

2.3 结果讨论

在室温多向压缩变形过程中,由金相图片(见图3 和4)和TEM照片(见图5和6)可以看出,层错能较低的Cu-30%Zn合金经过一定变形量后具有较细小的晶粒。这是由于在纯Cu中,晶粒细化主要是由连续动态再结晶造成的,即材料内部位错累积形成的低角度变形带逐渐转变成高角度晶界[3],而在Cu-30%Zn合金中,由于层错能的降低,使得材料在变形初期内部出现大量变形孪晶,且不断改变变形方向的多向压缩变形使得材料内部孪晶交叉,从而能有效地分割和细化晶粒,加速了晶粒的细化。因此,Cu-30%Zn合金中的晶粒细化效果明显。

图11 Cu-30%Zn合金累积应变2.4时经300 ℃退火1000 s后取向差为38.9°和60°时旋转轴的分布图Fig. 11 Distributions of rotation axis with rotation angle of 38.9° (a) and 60° (b) in Cu-30%Zn alloy after annealing at 300 ℃ for 1000 s and Σε=2.4 (tolerance is ±0.5°)

经过一定累积应变量后,由Cu-30%Zn合金和纯Cu的拉伸曲线以及加工硬化率曲线可以看出,低层错能Cu-30%Zn合金的强度明显高于纯Cu的,且塑性并未有明显的下降。强度的提升得益于Cu-30%Zn合金中较细小的晶粒尺寸以及较高的位错和孪晶密度。通常可以根据公式(4)来估计试样的强度[23]:

式中:σ0、kGB、d、kTB、λ、M、α、G、b和ρ分别代表摩擦应力、常数、晶粒尺寸、常数、孪晶厚度、剪切模量、柏氏矢量、泰勒因子以及位错密度。从式(4)中可以明显看出,晶粒尺寸以及位错和孪晶的密度对材料的强度有重要作用。而由金相组织和 TEM分析可知,较低层错能的Cu-30%Zn合金经过一定累积应变后具有较小的晶粒尺寸和较大的位错及孪晶密度,这是由于较低的层错能使Cu-30%Zn合金在变形过程中容易产生孪晶、层错等缺陷,变形过程中孪晶的相互交叉和分割晶粒促进晶粒细化的进程,同时,孪晶也能为位错的积累提供场所,从而降低层错能导致了大量位错积累[24-25],这些高密度的晶格缺陷之间的相互作用使得Cu-30%Zn合金抵御变形的能力增强,从而提高强度。其较好的塑性则可以归结于局部变形即颈缩的推迟,从图6中可以看出,Cu-30%Zn合金的加工硬化率大于纯Cu的,这是由于Cu-30%Zn合金较低的层错能使得其内部在变形过程中产生大量孪晶,孪晶能够增大位错积累的能力,从而提高加工硬化率,且较低的层错能能够抑制变形时动态回复的发生,这也能提高材料的加工硬化率。较大的加工硬化率也表现为局部变形的推迟[26]。

从Cu-30%Zn合金和纯Cu在累积应变2.4后退火的内部组织可以看出,具有较低层错能的 Cu-30%Zn合金内存在细小的再结晶晶粒和退火孪晶。这是由于在变形过程中,Cu-30%Zn合金较低的层错能使其在变形时累积的畸变较大,因此,其再结晶储能比纯Cu的大。由于静态再结晶的形核是一个晶界迁移的过程,再结晶储能较大的Cu-30%Zn合金在发生再结晶时晶界迁移速度较快,从而形成了较多的退火孪晶[27]。在低层错能的Cu-30%Zn合金中形成的高密度退火孪晶能够阻碍再结晶晶粒的长大,因此在Cu-30%Zn合金中形成了细小的再结晶晶粒[3]。同时,Cu-30%Zn合金在变形中产生的层错等晶格缺陷为静态再结晶的形核提供了场所[15, 28]。图12所示为Cu-30%Zn合金中层错的高分辨TEM像,操作矢量g=[200],并且层错存在两种相互垂直的方向,且相互交叉。由于这些晶格缺陷在Cu-30%Zn合金中的密度较大、分布均匀,因此,静态再结晶后,Cu-30%Zn合金内部的再结晶晶粒尺寸较小且更加均匀。

图12 Cu-30%Zn合金中层错的高分辨TEM像Fig. 12 High-resolution TEM image of stack fault in Cu-30%Zn alloy (Operation vector is

3 结论

1) Cu-30%Zn合金和纯Cu在多向压缩过程中,其真应力-累积真应变曲线表现出类似稳态流变行为,两者均存在位错累积引起的加工硬化。但在高累积应变时(Σε>2.4),层错能较低的Cu-30%Zn合金的强度以及加工硬化能力明显高于纯Cu的。

2) 变形初期在低层错能的Cu-30%Zn合金中出现方向相同的变形孪晶,随着多向压缩过程的深入,孪晶相互交叉,极大的细化了晶粒,在Σε=2.4时,内部基本上为细小晶粒,而层错能较高的纯 Cu只能依靠传统的连续动态再结晶来细化晶粒,效果不明显,在Σε=6.0时,仍存在粗大的未细化晶粒。Cu-30%Zn合金变形时由于层错能中畸变的累积速度远远高于纯Cu的,这是由于孪晶和层错等缺陷容易产生,且孪晶交叉产生的细小晶粒为位错等缺陷提供了更多的累积场所。

3) 从不同累积应变量后纯Cu和Cu-30%Zn合金的拉伸力学性能可以看出,Cu-30%Zn合金的强度和塑性较纯Cu有明显的提高,这是由于Cu-30%Zn合金晶粒细化效果明显,且其内部的高密度孪晶能累积位错,从而延长其加工硬化过程。

4) 在变形后的退火过程中,低层错能的Cu-30%Zn合金内部再结晶晶粒比纯铜更加细小,这是由于Cu-30%Zn合金中的缺陷密度大,层错等缺陷为再结晶晶粒提供了形核点,大量的形核点导致其具有更小的再结晶晶粒。此外,在低层错能的Cu-30%Zn合金中形成了大量退火孪晶,这是由于其变形储能较大,因此,在发生再结晶时,晶界迁移速度较快,从而形成退火孪晶。

REFERENCES

[1]VALIEV R Z, ISLAMGALIEV R K, ALEXANDROV I V. Bulk nanostructured materials from severe plastic deformation[J]. Progress in Materials Science, 2000, 45(2): 103-189.

[2]康志新, 彭勇辉, 赖晓明, 李元元, 赵海东, 张卫文. 剧塑性变形制备超细晶/纳米晶结构金属材料的研究现状和应用展望[J]. 中国有色金属学报, 2010, 20(4): 587-598. KANG Zhi-xin, PENG Yong-hui, LAI Xiao-ming, LI Yuan-yuan, ZHAO Hai-dong, ZHANG Wei-wen. Researches status and application prospect of ultrafine grained and/or nano-crystalline metallic materials processed by severe plastic deformation[J]. The Chinese Journal of Nonferrous Metals, 2010,20(4): 587-598.

[3]HUMPHREYS F J, HATHERLY M. Recrystallization and related annealing phenomena[M]. 2nd ed. Oxford: Pergamon Press, 2004.

[4]VALIEV R Z. Nanostructuring of metals by severe plastic deformation for advanced properties[J]. Nature Materials, 2004,3: 511-516.

[5]ZHU Yun-tian, LIAO Xiao-zhou. Nanostructured metals:Retaining ductility[J]. Nature Materials, 2004, 3: 351-352.

[6]TAO Nai-rong, LU Ke. Dynamic plastic deformation (DPD): A novel technique for synthesizing bulk nanostructured metals[J]. Journal of Materials Science & Technology, 2007, 23(6):771-774.

[7]秦丽元, 连建设, 蒋恩臣, 刘中原. 不同结构纳米晶镍钴合金的力学性能[J]. 中国有色金属学报, 2013, 23(10): 2846-2850. QIN Li-yuan, LIAN Jian-she, JIANG En-chen, LIU Zhong-yuan. Mechanical properties of nanocrystalline Ni-Co alloy with different microstructures[J]. The Chinese Journal of Nonferrous Metals, 2013, 23(10): 2846-2850.

[8]TAO Nai-rong, LU Ke. Effects of stacking fault energy, strain rate and temperature on microstructure and strength of nanostructured Cu-Al alloys subjected to plastic deformation[J]. Scripta Materialia, 2011, 59(15): 6048-6058.

[9]刘满平, 王 俊, 蒋婷慧, 吴振杰, 谢学峰, 刘 强. 高压扭转大塑性变形Al-Mg铝合金中的层错和形变孪晶[J]. 中国有色金属学报, 2014, 24(6): 1383-1392. LIU Man-ping, WANG Jun, JIANG Ting-hui, WU Zheng-jie,XIE Xue-feng, LIU Qiang. Stacking faults and deformation twins in Al-Mg alloys subjected to high pressure torsion [J]. The Chinese Journal of Nonferrous Metals, 2014, 24(6): 1383-1392.

[10]KUMAR N K, ROY B, DAS J. Effect of twin spacing,dislocation density and crystallite size on the strength of nanostructured α-brass[J]. Journal of Alloys and Compounds,2015, 618(5): 139-145.

[11]SAN Xing-yuan, LIANG Xiao-guang, CHENG Lian-ping,SHEN Li, ZHU Xin-kun. Effect of stacking fault energy on mechanical properties of ultrafine-grain Cu and Cu-Al alloy process by cold-rolling[J]. Transactions of Nonferrous Metals Society of China, 2012, 22(4): 819-824.

[12]QU Sheng, AN Xiang-hai, YANG Gan, WU Shi-ding, ZHANG Zhe-feng. Microstructural evolution and mechanical properties of Cu-Al alloys subjected to equal channel angular pressing[J]. Acta Materialia, 2009, 57(5): 1586-1601.

[13]安详海, 吴世丁, 张哲峰. 层错能对纳米晶Cu-Al合金微观结构、拉伸及疲劳性能的影响[J]. 金属学报, 2014, 50(2):191-201. AN Xiang-hai, WU Shi-ding, ZHANG Zhe-feng. Influnece of stacking fault energy on the microstructures, tensile and fatigue properties of nanostructured Cu-Al Alloys[J]. Acta Metallurgica Sinca, 2014, 50(2): 191-201.

[14]薛 鹏, 肖伯律, 马宗义. 搅拌摩擦加工超细晶及纳米结构Cu-Al合金的微观组织和力学性能研究[J]. 金属学报, 2014,50(2): 245-251. XUE Peng, XIAO Bo-lü, MA Zong-yi. Microstructure and mechanical properties of friction stir processed ultrafinegrained and nanostructured Cu-Al alloys[J]. Acta Metallurgica Sinca,2014, 50(2): 245-251.

[15]XUE Peng, XIAO Bo-lü, MA Zong-yi. Enhanced strength and ductility of friction stir processed Cu-Al alloys with abundant twin boundaries[J]. Scripta Materialia, 2013, 68(9): 751-754.

[16]CARTER C B, RAY I L F. On the stacking-fault energies of copper alloys[J]. Philosophical Magazine, 1977, 35(1): 189-200.

[17]HOWIE A, SWANN P R. Direct measurements of stacking-fault energies from observations of dislocation nodes[J]. Philosophical Magazine, 1961, 6(11): 1215-1216.

[18]LORETTO M H, CLAREBROUGH L M, SEGALL R L. Stacking-fault tetrahedra in deformed face-centered cubic metals[J]. Philosophical Magazine, 1965, 11(111): 459-461.

[19]TAKAYAMA A, YANG Xu-yue, MIURA H, SAKAI T. Continuous static recrystallization in ultrafine-grained copper[J]. Materials science and engineering A, 2008, 478(1/2): 221-228.

[20]KONKOVA T, MIRONOV S, KORZNIKOV A,KORZNIKOVA G, MYSHLYAEV M M, SEMIATIN S L. Annealing behavior of cryogenically-rolled Cu-30Zn brass[J]. Journal of Alloy and Compound, 2015, 648(5): 858-863.

[21]TAKAYAMA Y, SZPUNAR J A. Stored energy and Taylor factor relation in an Al-Mg-Mn alloy sheet worked by continuous cyclic bending[J]. Materials Transactions, 2004, 45(7):2316-2325.

[22]KOPEZKY C V, NOVIKOV V Y, FIONOVA L K,BOLISHAKOVA N A. Study of annealing twins and island grains in FCC alloy[J]. Acta Metallurgica et Materialia, 1993,41(9): 2639-2649.

[23]WEN Hai-ming, TOPPING T D, ISHEIM D, SEIDMAN D N,LAVERNIA E J. Strengthening mechanisms in a high-strength bulk nanostructured Cu-Zn-Al alloy processed via cryomilling and spark plasma sintering[J]. Acta Materialia, 2013, 61(8):2769-2782.

[24]GUBICZA J, CHINH N Q, LABAR J L, HEGEDUS Z,LANGDON T G. Principles of self-annealing in silver processed by equal-channel angular pressing: The significance of a very low stacking fault energy[J]. Materials Science and Engineering A, 2010, 527(3): 752-760.

[25]ZHAO Yong-hao, HORITA Z, LANGDON T G, ZHU Y T. Evolution of defect structures during cold rolling of ultrafine-grained Cu and Cu-Zn alloys: influence of stacking fault energy[J]. Materials Science and Engineering A, 2008,474(1/2): 342-347.

[26]ZHAO Yong-hao, ZHU Yi-ting, LIAO Xiao-zhou, HORITA Z,LANGDON T G. Tailoring stacking fault energy for high ductility and high strength in ultrafine grained Cu and its alloy[J]. Applied Physics Letters, 2006, 89(12): 121906.

[27]MAHAJAN S, PANDE C S, IMAM M A, RATH B B. Formation of annealing twins in fcc crystals[J]. Acta Materialia, 1997, 45(6):2633-2638.

[28]AN Xiang-hai, WU Shi-ding, ZHANG Zhe-feng. Enhanced strength-ductility synergy in nanostructured Cu and Cu-Al alloys processed by high-pressure torsion and subsequent annealing[J]. Scripta Materialia, 2012, 66(5): 227-230.

(编辑 李艳红)

Effect of stack fault energy on grain refinement of Cu alloy during room temperature deformation and subsequent annealing

LI Yi1, ZHANG Xiang-kai1, HE Ke-jian2, YANG Xu-yue1, 3

(1. School of Materials Science and Engineering, Central South University, Changsha 410083, China;

2. Institute for Materials Microstructure, Central South University, Changsha 410083, China;

3. Nonferrous Metal Oriented Advanced Structural Materials and Manufacturing Cooperative Innovation Center, Central South University, Changsha 410083, China)

The high stack fault energy (SFE) pure Cu and low SFE Cu-30%Zn (mass fraction) alloy were deformed by multi-direction forge (MDF) at room temperature and subsequent annealed. The grain refinement during MDF deformation and subsequent annealing was observed by OM, SEM/EBSD and TEM techniques, and the tensile mechanical properties after MDF deformation of different cumulative strains (Σε) were measured by an Instron-type mechanical testing machine. The results show that, in the process of MDF, with the decrease of SFE, the grain refinement mechanism of Cu alloy changes from traditional continuous recrystallization (cDRX) refinement to twin segment refinement. In the process of MDF, true stress-cumulative strain (σ-Σε) curves of both materials present the characteristics of steady flow. When Σε>2.4, Cu-30%Zn alloy with lower SFE is still hardening slowly, but pure Cu is only hardening in the period of Σε<2.4. When Σε is increasing, grain refinement of Cu-30%Zn alloy with lower SFE is more evident than that of pure Cu: when Σε=2.4, almost all grains in Cu-30%Zn alloy are ultra-fined grains (UFGs), this is formed by the twins intersection and grain fragment of twins in it, while in pure Cu, UFGs are locally distributed. Moreover, the degree of distortion and tensile strength after MDF deformation of Cu-30%Zn alloy are much larger than those of pure Cu. After MDF deformation at Σε=2.4, the recrystallized grains in Cu-30%Zn alloy with lower SFE are much smaller than those in pure Cu during annealing because of the big defect density, like stack fault, and more nuclear sites for recrystallization in Cu-30%Zn alloy.

Cu alloy; stack fault energy; grain refinement; deformation twin; recrystallization

Project (51174234) supported by the National Natural Science Foundation of China

date: 2015-06-17; Accepted data: 2015-10-16

YANG Xu-yue; Tel: +86-13873133470; E-mail: yangxuyue@csu.edu.cn

1004-0609(2016)-01-0066-11

TG146.1

A

国家自然科学基金资助项目(51174234)

2015-06-17;

2015-10-16

杨续跃,教授,博士;电话:13873133470;E-mail:yangxuyue@csu.edu.cn