基于正交试验设计的喷射式3D打印过程微滴可成形性研究

2016-08-03陈从平黄杰光王小云

陈从平 黄杰光 王小云

(三峡大学 机械与动力学院, 湖北 宜昌 443002)

基于正交试验设计的喷射式3D打印过程微滴可成形性研究

陈从平黄杰光王小云

(三峡大学 机械与动力学院, 湖北 宜昌443002)

摘要:在喷射式3D打印过程中,要求材料以单个微滴的形式连续喷出并按指定路径逐滴进行堆积,但材料喷射可成滴性受驱动气压、压力作用时间及材料粘度等因素的影响,难以直接找到一组合适的参数组合进行打印.本文采用正交试验法研究各因素对材料喷射可成滴性的影响规律,并利用数值模拟进行验证,结果表明,在给定喷头几何参数的情况下,利用本文制定的方法可以较为简易地获得满足微滴喷射的最佳打印参数,可有效地缩短打印的准备周期及参数调整周期.

关键词:微滴喷射;3D打印;正交试验设计;数值模拟

微滴喷射3D打印技术是一种非接触、直写式增材制造技术[1],目前已广泛应用于组织工程支架制备[2]、细胞打印[3]、集成电路封装[4]等领域.常用的微滴喷射技术可分为气压驱动式[5-6]、压电陶瓷驱动式[7]及压电膜片驱动式[8]等.其中,气压驱动式微滴喷射技术因设备易使用、易维护、成本低等优点,在市场上占有较大的份额.典型的气压驱动式微滴喷射喷头结构示意图如图1所示,其核心原理为利用脉冲气体驱动喷头内流体材料以微滴形式从喷口喷出,并按照设计的轨迹数据进行堆叠而实现3D打印.由于在微滴式打印过程中要求流体材料以微米级尺度的微滴按需喷出,然而,由于打印过程受多参素耦合影响,如驱动压力、压力作用时间、喷射周期、材料流变力学特性、喷头结构等,故难以获得合理的打印参数配置使流体材料以微滴形式喷射且喷射出的微滴具有较好的一致性.目前未见有对微滴形成参数配置/选择相关的理论或经验模型的报道,实际操作中往往需要经过大量重复试验,才能找到一组相对合理的参数,而过程中若某参数发生变化,需要再次重复试验来探求参数配置,因而效率极低.

图1 气压驱动式微滴喷射3D打印喷头结构示意图

本文在对气压驱动微滴喷射3D打印过程理论分析的基础上,以一类符合典型幂率特性的流体为3D打印材料,并以正交试验设计为指导,通过数值仿真研究材料物理参数对打印过程中液滴可成形性的影响规律进行研究,探求以最少试验量来获得可成滴的打印参数的方法,对实际微滴式3D打印过程参数设置具有一定的指导意义.

1微滴喷射过程动力学模型

由于喷射式3D打印中所用到的流体材料多具有非牛顿流体力学特性,本文考虑以一类典型幂律非牛顿流体为对象,其本构模型为

(1)

式中,k为材料粘度,τ为剪切应力矢量,U为材料在喷口内的速度矢量,n为幂率指数(n>0,且n≠1).对打印过程作如下假设:1)材料喷出-成形过程时间极短,来不及进行热交换,即无能量耗散;2)液体打印材料不可压缩;3)材料在喷头内为层流.则材料流动的连续性方程和动量守恒分别为

(2)

(3)

式中,ρ为材料密度,t为时间,P为压力,g为重力加速度,Fvol为材料喷出后与空气接触部分的表面张力矢量,具体为[9]

(4)

由以上分析可知,当喷头给定后(即其结构参数一定),微滴喷射动态特性(如流速、流量、挤出量等)主要受压力P、压力作用时间t、材料粘度k等参数的影响,但需要将这些参数合理组合,才能使材料呈微滴形式喷出.

2正交试验设计

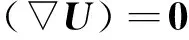

采用正交试验法考查脉冲压力P、压力作用时间t、材料粘度k对微滴形成的影响.过程中每个因素取4个水平,具体见表1,所构建的L16(43)正交表见表2,即试验总次数为16次,而若不采用正交设计,在3因素4水平下总试验次数将达64次,因而采用正交试验大大降低了试验次数.

表1 因素水平表

表2 正交试验表

3数值模拟

为避免实验可能带来的外界扰动,以数值仿真取代实验过程,利用计算流体力学仿真软件Fluent对微滴喷射过程进行数值模拟.取圆形喷管直径为30 mm,长70 mm,圆锥形喷口长度为43 mm,喷口直径为0.32 mm;喷管入口管道长为200 mm,直径为2 mm,充气时管内压力不为零,放气时压力设为零.表1中不同粘度下材料在喷管内流动均设为层流且不可压缩,密度为1 780 kg/m3,幂率指数为0.3.脉冲气体为理想气体,气管入口边界条件设为压力入口,喷口出口边界条件设为压力出口,过程恒温(300 K),考虑重力影响,压力与速度耦合场选用分离式求解器的PISO算法.

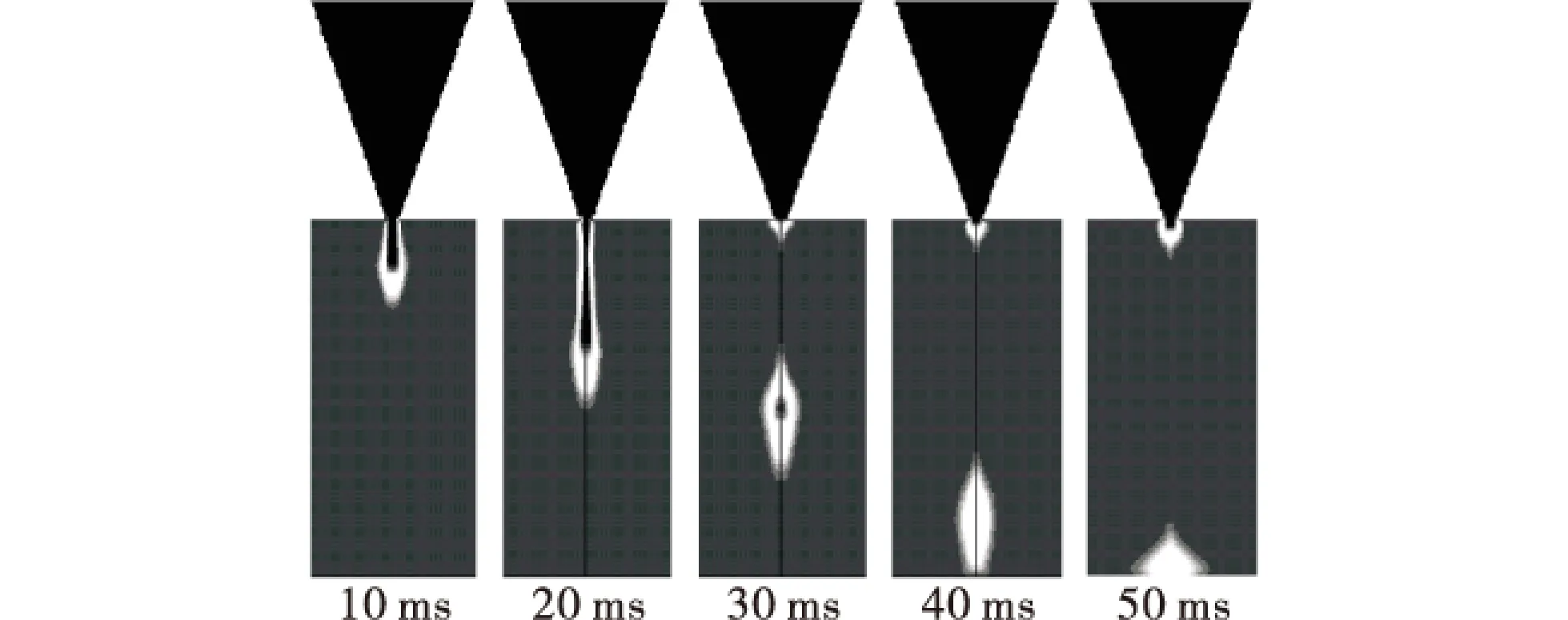

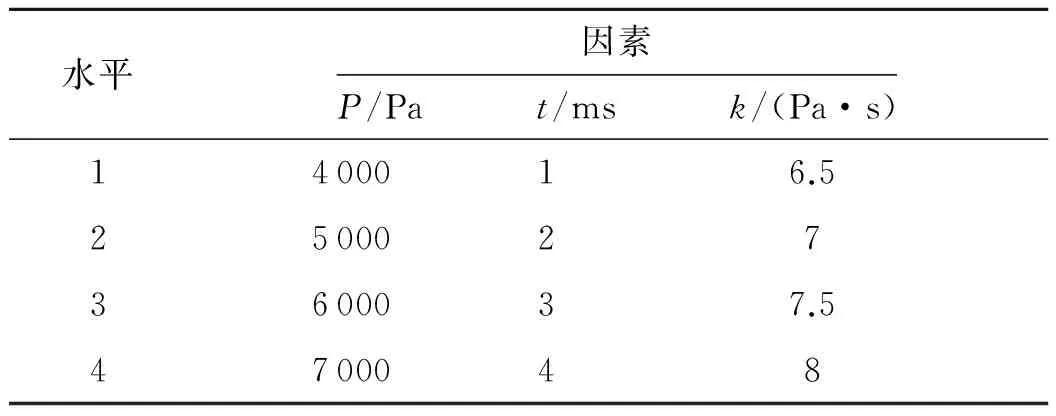

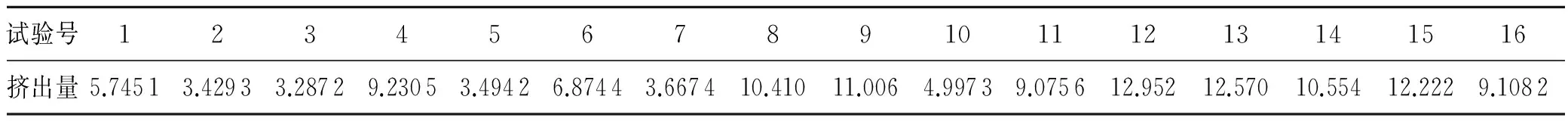

按照表1、表2的设计,进行16次数值仿真,各次仿真过程中微滴喷射气液两相变化如图2所示,可以发现:1)在1、10号试验中,材料可以均匀微滴的形式喷出;2)在6号试验中能产生微滴,但伴有极小的卫星滴;3)在2、3、5、7号试验中,材料挤出后又回缩到喷头内,未能产生液滴,表现为挤出量不足;4)在4、8、9、11、12、13、14、15、16号试验中,流体材料均成一定程度的射流状态挤出,表现为挤出量过大.

图2 微滴喷射过程气-液相图

4结果与分析

为进一步分析能满足材料成滴条件下挤出量的大小规律,通过Fluent软件监测打印过程中材料流出喷口时的体积流量Q,对流量按时间的积分,获得一个打印周期T内材料的挤出量VL为

(5)

据式(5)可得到每次试验中一个气压脉冲周期内材料的挤出量见表3.

表3 材料挤出量(×10-10 m3)

如前所述,由于1号、6号、10号试验条件下可以使材料以微滴形式挤出,参考表3可以发现,这3组实验条件下所获得的材料挤出量在5.0×10-10~6.9×10-10m3之间,亦即可初步认为,若某次喷射过程中材料的挤出量在5.0×10-10~6.9×10-10m3之间,则可预计材料将能以微滴的形式喷出,以此为评价标准,采用数据分析软件SPSS进一步分析正交试验结果,得到16次试验中材料挤出量综合均值见表4,可知针对本文设定的实验条件,流体材料由喷头呈微滴的形式喷射的最优打印参数为:压力为4 000 Pa、粘度为8 Pa·s,但未能获得压力作用时间的最优值,但由表4可看出,随着压力作用时间由1ms增加到4ms,材料挤出量单调增加,其均值由3.47×10-10m3增加到11.735×10-10m3,预测当1.5 ms 表4 各因素综合均值 图3 压力作用时间t=2.5 ms情况下微滴喷射相图 5结论 本文基于正交试验法设计试验参数的组合方式,采用数值仿真的方式模拟试验,以此研究微滴喷射过 程均匀液滴的可成形性,通过分析试验结果发现: 1)一个喷射周期内,合适的挤出量是产生微滴的关键,当挤出量过多时就会产生卫星滴或者直接形成射流;当挤出量过少时材料挤出后又将回缩到喷头内,无微滴产生. 2)对于喷口直径为0.32 mm喷头,幂率指数为0.3的流体材料,要得到均匀的微滴流所需的最优压力为了4 000 Pa,最优粘度为8 Pa·s;最优作用时间为2 ms左右. 3)在微滴式3D打印过程中可利用正交试验法高效探索微滴可成形性的参数,通过减少试验次数和缩短试验周期,提高微滴式3D打印过程准备和参数调整效率,对实际打印过程有较好的指导意义. 参考文献: [1]卢秉恒,李涤尘.增材制造(3D打印)技术发展[J].Machine Building & Automation, 2013, 42(4):1-4. [2]Thomas Billiet, Elien Gevaert, Thomas De Schryver, et al. The 3D Printing of Gelatin Methacrylamide Cell-laden Tissue-engineered Constructs with High Cell Viability[J]. Biomaterials, 2014,35(1):49-62. [3]周丽宏,陈自强,黄国友.细胞打印技及应用[J].中国生物工程杂志,2010,30(12):95-104. [4]赵翼翔,陈新度,陈新.微电子封装中的流体点胶技术综述[J].液压与气动,2006(2):52-55. [5]Stewart, Xu Cheng, Tiegang Li, et al. Producing Molten Metal Droplets with a Pneumatic Droplet-on-demand Generator [J]. Journal of Materials Processing Technology, 2005,159(2005):295-302. [6]Cheng S, Chandra S. A Pneumatic Droplet-on-demand Generator[J]. Experiments in Fluids, 2003,34(6):755-762. [7]高辉.压电陶瓷微滴喷射快速成型工艺与控制的研究[D].兰州:兰州理工大学硕士学位论文,2010. [8]周诗贵.压电驱动膜片式微滴喷射技术仿真分析与试验研究[D].上海:上海交通大学硕士学位论文,2013. [9]Hirt C W,Nichols B D. Volume of Fluid (VOF) Method for the Dynamics of Free Boundaries[J]. Journal of Computational Physics, 1981,39(1):201-225. [责任编辑张莉] 收稿日期:2015-07-24 基金项目:国家自然科学基金项目(51475266,51005134);三峡大学研究生科研创新基金项目(2015CX039) 通信作者:陈从平(1976-),男,副教授,博士,主要研究方向为微流体动力学与自动过程控制.E-mail:mechencp@163.com DOI:10.13393/j.cnki.issn.1672-948X.2016.01.019 中图分类号:TP391.73 文献标识码:A 文章编号:1672-948X(2016)01-0093-04 Research on Formability of Droplet for 3D Jet Printing Based on Orthogonal Experimental Design Chen CongpingHuang JieguangWang Xiaoyun (College of Mechanical & Power Engineering, China Three Gorges Univ., Yichang 443002, China) AbstractIn the processes of 3D printing, it requires the fluid materials to be ejected in the form of micro drops and then accumulated drop by drop. However, it is difficult to directly get a suitable combination of printing parameters, which is influenced by the factors such as the pressure, the pressure time and the material viscosity. In this paper, the orthogonal experimental method is used to study the influence of various factors on the drop property of the material; and then the method is verified by some numerical simulations. The results show that the method presented can get the best printing parameters conveniently; and the periods of printing preparation and adjust the parameters can be shortened effectively. Keywordsdroplet jetting;3D printing;orthogonal experimental design;numerical simulation