关于八钢5#捣固焦炉冷炉效果浅析

2016-08-03杜生强魏婷婷

杜生强,魏婷婷

(宝钢集团新疆八钢炼铁分公司)

关于八钢5#捣固焦炉冷炉效果浅析

杜生强,魏婷婷

(宝钢集团新疆八钢炼铁分公司)

文章分析了5#捣固焦炉冷炉的全过程及部分关键测量数据,探讨了焦炉冷炉效果及裂纹产生的原因。分析了5#焦炉重新开炉的工作内容,提出了改善焦炉冷炉效果的措施。

焦炉;冷炉;裂纹;建设期

随着钢铁行业严冬的到来,国内一些冶金焦生产企业为应对低迷的钢铁市场已经开始延长结焦时间,降低产能。焦炉进行冷炉已经成为众多企业面临的问题,如何将焦炉在1000℃以上的高温耐火硅砖降至常温,同时还能够保证炉体基本完好以及具备重新开炉条件在国内还没有可参考的实例。根据八钢公司统筹生产安排,需对焦化老区4.3m捣固焦炉(1#~5#)逐步停产并冷炉,因无任何经验可言,为此,需要制定详细、周密的实施计划,确保1~5#焦炉冷炉过程平稳安全。

1 焦炉冷炉降温的要求

焦炉冷炉降温就是将正在生产的焦炉炭化室内的焦炭推空,之后使炉体由生产温度缓慢降至常温的特殊操作过程。

现代大型焦炉主体部位均是由硅质耐火材料砌筑的[1],一代炉龄寿命一般在25~30年及以上,其设计结构和工艺一般仅满足焦炉烘炉及正常生产的操作要求,基本上没有考虑一代炉龄之内焦炉的停产降温需要,所以焦炉停炉降温不单是简单的一个烘炉的逆过程,停炉降温后炉体可能会出现一些砖缝错动、砖缝灰浆脱落、个别砖的细小裂纹等,这会对以后再次投产造成一些困难(主要是炭化室部位出现串漏)。因此,一旦操作不当,会使炉体造成不同程度的损伤,而且或多或少影响焦炉的使用寿命和对后期生产构成潜在的影响。

因此,焦炉冷炉降温之前必须制定详细、周密的计划,使冷炉工作正常有序地进行,确保焦炉平稳地由生产温度过渡到常温状态,最大限度地保持焦炉的严密及完整性,为重新开炉创造有利条件。

焦炉的冷炉降温是一个技术性要求高、操作复杂的综合性工作,它要求每一步必须严格按规定进行。焦炉降温过程主要分两个阶段进行:首先,进行停炉工作,包括推空炉、停加热煤气、切断连接点工作;第二步再进行冷炉降温工作,包括炉体降温的温度检测、炉体加压管理、收缩测量;第三步焦炉降温后,进行焦炉防护工作。

文章重点研究焦炉冷炉降温及降温后的防护工作。焦炉冷炉降温流程见图1。

图1 焦炉冷炉降温流程

2 焦炉冷炉降温工作步骤

2.1降温前的准备工作

炉体全部由耐火砖砌筑而成,炉温降低,耐火砖及炉体收缩是焦炉开炉炉体膨胀的逆过程。为保障炉体正常或强制收缩,必须将与炉体连接的所有硬连接全部断开,并将收缩阻力降至最低。

(1)全炉焦炭出空。集气管通蒸汽,保压50~60 Pa。炉温保持在1050℃;

(2)推空炉期间上升管加装49个盲板;

(3)炉顶拉条沟揭盖板砖,松动拉条,然后吹扫。集气管,炉顶轨道开始拆除;

(4)开始打掉小炉头。铁件做各滑动点及收缩测量点的标记;

(5)铁件做滑动点的润滑,测量炉高的原始值;

(6)炉顶区域影响炉体收缩的各连接点全部断开,炉顶区域需动火的作业全部完成。集气管端部盲板与放散管打开,继续通蒸汽,使易挥发气体全部排出,消除爆炸极限,并开始割除淌焦板;

(7)断开操作平台与炉柱之间的连接。

2.2焦炉停止加热开始降温

焦炉停止加热,炉体自身热量开始散失,炉温开始逐渐降低,此阶段炉体将逐渐收缩,而如何使得炉体收缩均匀,加强铁件调整、保证炉体收缩显得非常重要。

相关准备及后续工作:(1)蓄热室与小烟道承插部松开,用石棉绳塞严。炉顶拉条沟松动完毕,斜道区密封完毕;

(2)焦炉停止加热,炉温每4小时人工测量一次。横拉条弹簧开始加压,此后每天加压,保持规定吨位,并安装自动测温系统。自动测温系统采用平均温度,即测量每个燃烧室中间火道温度、每隔6个燃烧室测量同一燃烧室炉头温度,之后进行数据采集、变换,在电脑显示全炉集合温度,并每隔5min采集与显示数据一次;

(3)自动测温系统开始运行,冷炉值班室开始24小时监控炉温,确保按计划降温。一旦发现废气开闭器温度高、炉头温度偏低,则及时通知相关人员检查并处理,并加强炉顶大小炉盖的密封处理,使得降温速度在可控范围内;

(4)按照焦耐院要求,降温速度开始慢于计划,开始逐渐打开大炉盖。降温速度严重滞后于计划,打开一半小炉盖。降温速度仍慢于计划,打开全部小炉盖及打开废气开闭器空气盖板;

(5)炉温降至64℃,拆除自动测温系统,冷炉降温完毕。

2.3降温曲线

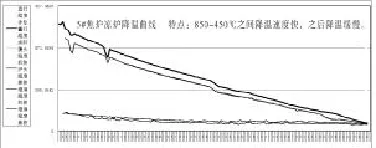

降温曲线每隔5min取全炉平均温度连续打点获得,见图2所示。

图2 4.3m5#捣固焦炉降温曲线

降温曲线对降温过程控制有一定指导性,可以按照曲线的变换趋势及时发现现场问题,并及时做出调整,使其达到预定要求。

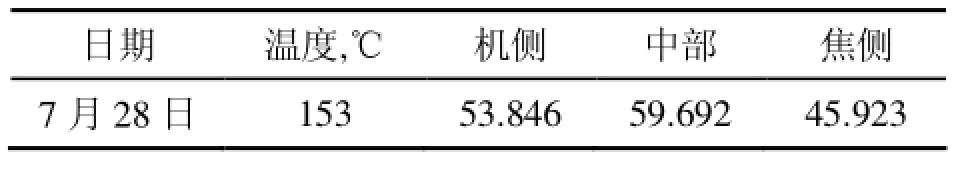

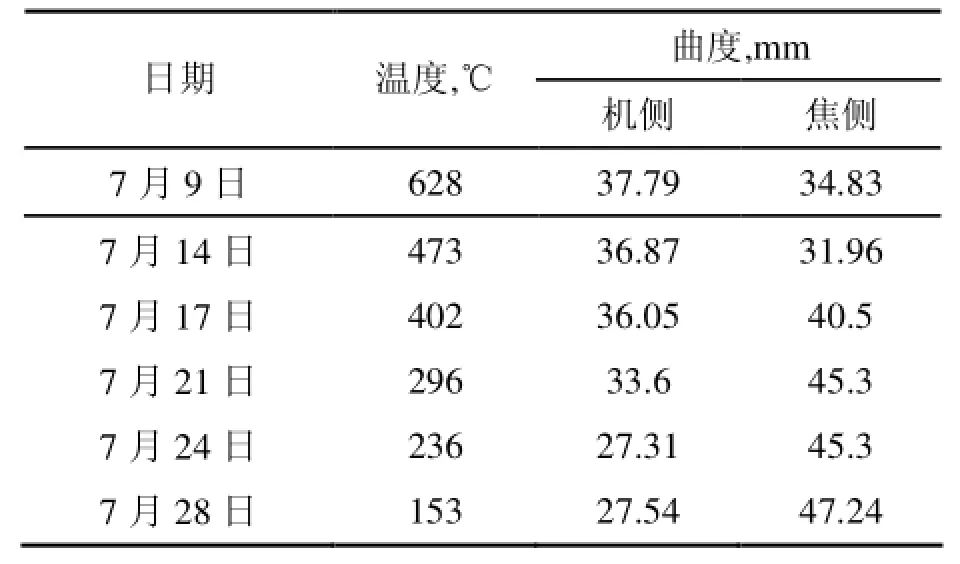

2.4冷炉关键数据

冷炉铁件测量数据较直观反映炉体降温收缩效果,并以开炉前的铁件数据作为基准。相关测量数据见表1、表2、表3。

表1 炉体收缩量 mm

表2 炉高收缩量 mm

表3 炉柱曲度变化值

所有数据取其平均值。可以看出随着炉温的逐步降低,炉体全方位收缩。鞍山焦耐院指导专家判断,炉体收缩量正常,但炉柱曲度偏大。

3 冷炉效果及分析

3.1炉体直观检查

2015年8月2日,冷炉结束,打开炉门检查炉内情况,见图3。

图3 冷炉后焦炉炉内情况

检查发现,炭化室中部、除尘孔下部普遍存在裂纹,宽度约10mm,最大20mm。炭化室底砖普遍存在断裂,宽度在5~10mm。部分过顶砖断裂。炭化室墙面有部分剥蚀,并且变得较为松软,可用硬质物轻松抠动。这些部位的裂缝和侵蚀较为直观,肉眼可明显看到。对于斜道区、蓄热室较难观察,鞍山焦耐院专家判定同样存在裂纹。

3.2产生裂纹的原因分析[2]

焦炉经过长年使用,由于一些缝隙里已经被石墨及灰尘等杂物添入,已经无法完全缩回烘炉前的尺寸,虽然通过弹簧和拉条给炉体施压,其作用与烘炉时限制炉体膨胀的作用是不一样的,靠这些力往回压炉体是远远不够的。因此,炉体收缩过程中产生的裂纹无法避免,而且这些裂纹还往往集中在一处或两三处,因此裂缝宽度可能会更大。

5#焦炉经过约10年的使用,出现过一些状况:炉顶纵拉条部分被烧损,横拉条大弹簧被部分烧损,因此吨位很难调节(这些情况在其他厂焦炉也发生过)。横拉条在冷炉后期150℃时,上部横拉条的大弹簧因丝扣锈蚀无法加压,对炉体失去保护作用。由于小弹簧未调节,钢柱曲度偏大,对炉体的保护作用降低。

4 5#焦炉再次投产的维修工作

冷炉再投产的焦炉,其炉况一定不如冷炉之前,装煤后荒煤气窜漏造成的炉体及烟囱烟尘外溢将非常严重,因此需要对炉体进行更换及翻修才可能重新烘炉生产。

需要维修的工作如下:(1)取出所有横拉条大弹簧丝扣,清洗润滑,增加大弹簧的调节余量;(2)更换调节后曲度仍大于25mm的炉柱;(3)更换部分失效的大小弹簧;(4)炭化室墙面的剥蚀,可通过抹补处理,部分损坏大的砖,必须挖补更换;(5)炭化室墙面的裂缝,需抹补处理;(6)炭化室底砖的断裂,一般进行抹补处理,特别严重的必须更换;(7)过顶砖挖补更换;(8)蓄热室墙面的裂缝需进行抹补处理。

根据初步预估,5#焦炉炉体投产所需费用合计超过600万元,施工时间加烘炉时间约需120~150天。焦炉再开炉是项复杂的工程,具体工作量及成本需根据实际情况再次核定。

5 关于焦炉冷炉的思考

八钢公司停止运行5#焦炉,并进行冷炉是首例,是在无任何经验的情况下开展的工作。尽管焦炉冷炉结果不佳,但也发现了一些问题,需要引起关注。

5.1关于焦炉炉体建设期

(1)建设期焦炉炉体砌筑状况非常重要。建设过程中严格按照设计图纸砌筑,严格使用耐火泥标号、严格控制砖缝缝隙大小。抵抗墙预留宽度是否合理是保证焦炉炉体质量的基础。在建设期这些内容需要管理人员与监理人员重点关注。

(2)必须重视建设期的铁件质量。铁件纵横拉条、大小弹簧、炉柱的规格要满足标准,必须达到抗拉强度、抗弯强度的等级要求,且不可偷工减料、降低规格。否则在调整吨位的过程中易发生断裂,起不到护炉作用,突然发生断裂还会造成人员伤害。因此,铁件质量在设计、采购、验收、安装等环节需全面监控、专人负责。

5.2生产期的铁件管理

生产阶段,铁件测量与调整仍然非常重要,通过测量可以发现炉体膨胀情况,通过调整使炉体膨胀较为均匀,焦炉整体膨胀均匀不会发生炉砖窜动、炉体变形现象,这也是提升冷炉效果的先决条件。

5.3冷炉过程

(1)冷炉前的准备工作。冷炉前必须将所有与炉体连接的硬连接全部断开,包括行走楼梯、焦油盒、车体导轨、焦测磨电道、高低压氨水管道等,同时拆除炉头砖,尽可能减小炉体收缩阻力。此阶段弹簧的润滑也非常重要,要保证螺母与螺杆正常转动。

(2)冷炉过程的高强、精密作业。冷炉过程中大小弹簧的调整非常重要,必须制定严密的调整计划,分班次连续调整弹簧,保证弹簧吨位。此工作体力劳动强度较大,需要不间断逐个调整。遇到横拉条失效的情况时必须用手动葫芦牵引,更换拉条,严防拉条失效、收缩不均匀。

笔者认为在焦炉建设期、运行期、冷炉期要关注这些环节,完全按设计和规程进行,在冷炉期可减少焦炉裂纹的产生,可以降低重新开炉的工作量及投资额。

6 结论

焦炉冷炉对炉体都有不同程度的伤害,一旦重新开炉,都将有很长时间的开炉准备工作及高强度的砌筑工作,并且一次性投入非常高,投入生产后炉体窜漏、烟囱冒烟造成的环保污染在所难免。如果停炉保温时间较短,生产企业可以承受燃料消耗成本,建议焦炉保温为主。如需长时间停炉,做好冷炉前的准备、硬连接的断开、炉体的密封、减缓炉体散热速度、铁件的润滑、弹簧的持续均匀紧固等工作可显著减少炉体主墙面、炭底砖、炉头砖、过顶砖、除尘口斜面砖、蓄热室单主墙的龟裂、剥蚀、断裂的程度。

总体而言,一般不主张焦炉冷炉,焦炉冷炉是钢铁业持续低迷、停炉保温成本较高状况下的无奈之举。

[1]肖瑞华,白金锋.煤化学产品工艺学.北京:冶金工业出版社:2010年.

[2]于振东,郑文华.现代焦化生产技术手册.北京:冶金工业出版社:2010年.

Analysis to Reduce the Temperature about No.5 Stamp-charging Coke Oven

DU Sheng-qiang

(Ironmaking Branch,Bayi Iron&Steel Co.,Baosteel Group)

This paper analyzes the cold furnace whole process of No.5 tamping coke oven and some key measurement data,discusses the effect of cold coke oven and the reasons of the crack,analyzes the working content of No.5 stamp-charging coke oven start-up again,puts forward the measures of improving coke oven cold furnace effect.

coke oven;cold furnace;crack;avoid risk

TQ522.15

A

1672—4224(2016)01—0029—04

联系人:杜生强,35岁,男,硕士,煤焦专业工程师,乌鲁木齐(830022)新疆八钢炼铁分公司生产科

E-mail:dusq@bygt,com.cn