电控EGR阀齿轮断裂问题分析与解决

2016-08-03都兴鹏武献兵王安阳黄建忠孙小伟

都兴鹏+武献兵+王安阳+黄建忠+孙小伟

摘 要:某电控EGR阀在耐久试验过程中出现双联齿轮啃齿问题。为解决此问题,首先确认断裂位置及形态;其次,利用电镜对失效样件进行断口分析、断口周边元素观测,初步确认齿轮失效原因;再次,通过计算机仿真分析对塑料齿轮啮合受力及断裂真因进一步确定,制定整改对策;最后,样件整改并策划试验进行验证。结果表明:PES塑料齿轮啃齿受温度影响不大,而齿轮根部强度及啮合长度是影响齿轮强度的决定因素。因此,通过优化齿轮参数、增加齿轮齿根强度,此问题最终得以解决。

关键词:塑料齿轮;变位系数;齿宽;全圆角

中图分类号: TM23 文献标识码: A 文章编号: 1673-1069(2016)23-144-2

0 引言

近年,随着塑料齿轮具有质量轻、噪声低、自润滑好、生产效率高、制造成本低等特点,高强度、高性能的塑料,则成为当今社会研究的重要课题。

因塑料零部件较金属材料可实现节能减重,降低油耗,提高生产和组装的效率、减噪降震效果、可耐受各种车用液体、耐受摩擦和腐蚀性能等优势,在发动机零部件领域应用随之增加,而高精度、高强度则是塑料类零部件发展的主题,进而高功能塑料(如PES等)逐步得到应用。

1 问题描述

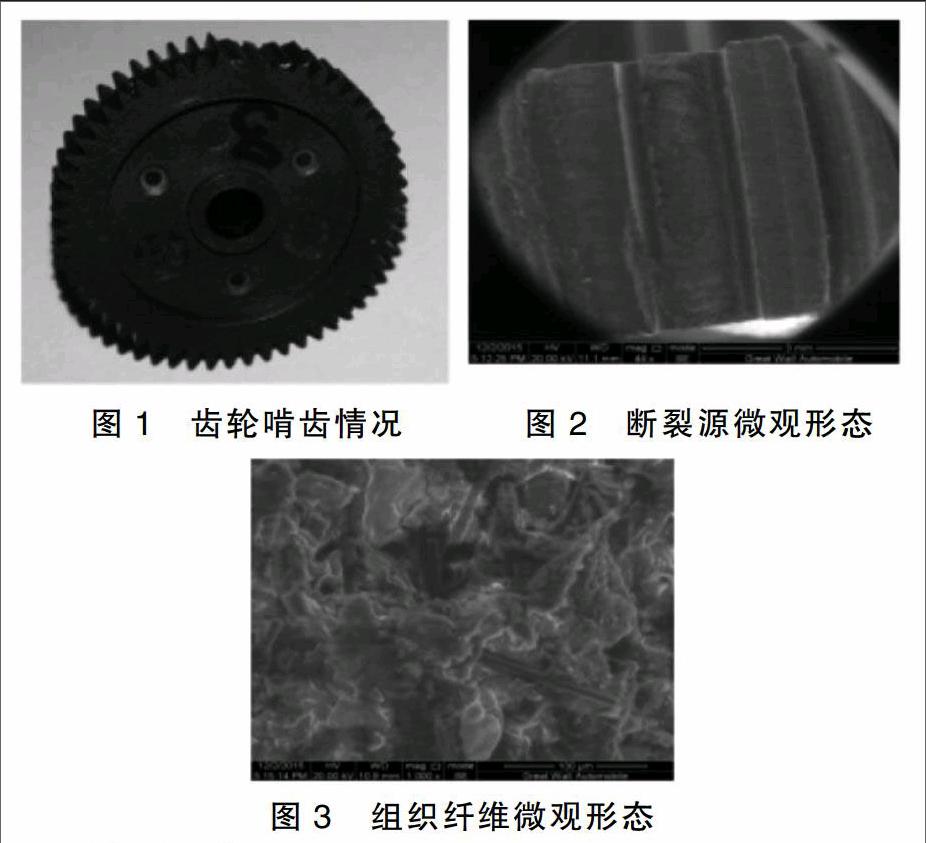

某发动机在耐久试验过程中,发动机存在故障灯点亮问题,排查发现发动机EGR阀无法开启,经对故障件拆解分析,EGR阀传动双联齿轮存在啃齿现象,排查同批次试验样件,同样存在齿轮啃齿现象,齿轮啃齿导致传动机构卡滞,EGR阀无法开启,齿轮啃齿现象如图1所示。

2 问题分析排查

2.1 齿轮受力情况排查

电控式EGR阀有直流电机驱动,经齿轮组减速后,由输出轴输出,经摇臂组件将旋转运动转化为直线运动,为实现电控阀的自回位功能,在阀杆组件位置设置有回位弹簧,实现阀的断电自回位功能。

经电机功率、扭矩对比及弹簧弹力对比,EGR阀试验运行过程中无异常受力情况,排除异常外力导致的齿轮断裂问题。

2.2 断口形态分析

首先对断裂齿轮断裂位置微观形态进行分析,经电镜1000倍放大后微观形态观察,如图2、图3所示,齿轮整体断裂,断裂部位源于齿轮根部R角与齿过渡区,断裂区域不存在气泡等注塑缺陷,碳纤组织分布均匀,初步分析为根部R角过渡区强度不足造成齿断裂。

2.3 齿轮受温度影响排查

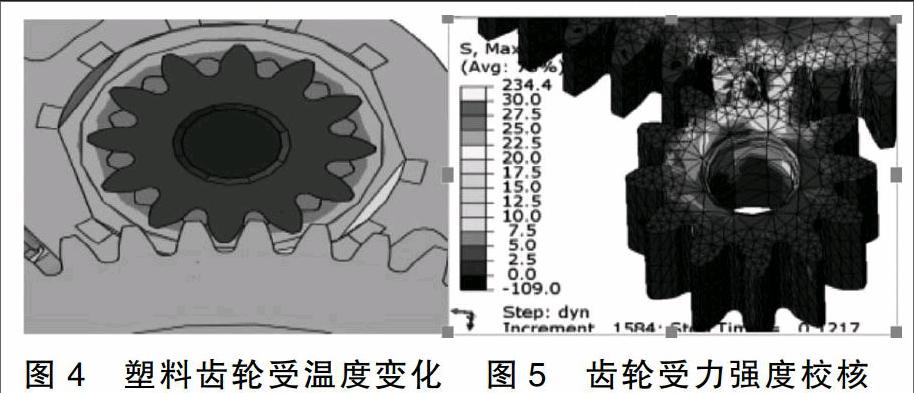

侧隙是指安装好的齿轮副当一个齿轮固定时,另一个齿轮的圆周方向晃动量,以分度圆上弧长计。齿轮侧隙是为了保证齿面间形成正常的润滑油膜和防止由于齿轮工作温度升高引起的膨胀变形致使齿轮卡滞。因前期考虑齿轮受热的膨胀量,齿轮按照基齿厚制,拉大齿轮中心距,设定齿轮侧隙为(0.09-0.12)mm。经从有限元的分析结果看,高温条件下侧隙与常温差别不明显(PES塑料受温度影响不大),高温下不存在齿轮膨胀卡滞问题(图4所示)。

2.4 齿轮啮合排查

齿轮参数包括:模数,齿数,压力角,齿顶高系数,齿根高系数,齿宽,变位系数。齿轮传动其强度分为齿根强度和齿面接触强度。齿面接触强度,主要和两啮合齿轮的材料和齿面硬度及齿宽有关系;齿根强度,主要和齿轮模数和齿宽有关系;对于变位齿轮,则和变位系数也有一定的关系:对于正传动,也就是正变位齿轮,其齿根强度越强,而负变位齿轮则因齿根处被削弱,其承载能力下降,也就是强度下降。因考虑主动齿轮为小模数且齿数<17,采用滚齿加工方式,故齿轮变位系数设计为X1=0.3,中间过渡齿轮为PES高功能塑料齿轮,采用注塑工艺获得,故变位系数设计为X2=-0.298,经齿轮静态核算,齿轮不存在卡滞等问题。对比标杆齿轮数据,本设计中间过渡齿轮变位系数较大,且根部过渡角较小,存在齿根强度不足问题。

2.5 强度校核

按运行方式,通过动力学分析可以得出中间过渡齿轮啃齿原因是:在阀关闭后从动齿轮与主动齿轮运动不同步,主动齿轮(阀门关闭时转速约1200rpm)在惯性作用下会对中间齿轮产生冲击(如图5所示),中间齿轮同时会把冲击传递给从动齿轮,进而造成齿轮根部受冲击载荷达到110.3MPa,超过塑料齿轮的许用应力102MPa,造成齿轮齿根部断裂。

3 齿轮优化措施

3.1 啮合中心距修正

为防止齿顶干涉,将中心距a进行适当修正;为防止齿侧干涉,将公法线长度Wk、变位系数x作适当修正。中间过渡齿轮为轻载高速组齿轮,轻微的干涉将导致噪声甚至卡滞,过大的间隙则降低重合度并产生噪声、同时降低齿轮强度。其模数m 取0.45,在无侧隙啮合设计计算的基础上,将中心距增加量Δa=(0.15~0.25)m,小齿轮的公法线长度减小量ΔWk=-0.0425mm,大齿轮的公法线长度减小量ΔWk=-0.045mm。因此齿轮组中心距已确定,按中心距反推思路,变位系数取0.2。

3.2 齿顶圆直径的修正

为了减少生产中可能出现的干涉,防止齿顶过度变尖和模具加工困难,齿顶圆直径取下偏差,直径减小量0.045。

3.3 齿顶、齿根过渡圆弧半径的设计

齿顶、齿根过渡圆弧是影响齿轮强度及啮合过程的关键因素,结合塑料齿轮的设计经验,齿根圆过渡圆弧采用全圆角设计思路,而齿顶过渡圆弧则结合齿根圆弧的大小做对应的调整。设计过程中联合注塑齿轮模具的生产工艺(齿根过渡圆弧根据线切割加工工艺而设置的,其最小曲率半径取决于线切割加工所用的电极铜丝直径d、火花间隙、走刀次数等工艺条件)。为了保证足够的重合度和齿顶厚度,应尽量减小齿顶过渡圆弧半径,同时应满足条件:

ρa min=d/2+放电间隙+0.01

按小模数齿轮齿廓基本参数,齿根过渡圆弧半径ρf≤0.2m。为了保证轮齿齿根抗弯强度,在确保不发生过渡曲线干涉的情况下,应加大ρf的取值,且须满足线切割工艺限制条件,故按全圆角设计思路,取0.25。

3.4 齿轮宽度设计

齿轮传动组采用的为减速齿轮,设计经验中显示:为了保证齿轮接触线长度及提高小齿轮的齿面接触强度,取小齿轮的齿宽大于大齿轮的齿宽。本设计齿轮传动组中,小齿轮为铜合金材质,大齿轮采用塑料齿轮,材料性能的差异导致在啮合运行中,大齿轮齿面强度相对较小,故塑料齿轮设计经验中显示将强度低的齿轮齿宽增大5—10mm。

经计算,齿轮参数优化方案,参数见表1所示:

4 塑料齿轮的强度校核及验证

4.1 采用单齿受力校核

通过齿轮分度圆加载载荷方案进行强度校核,法向载荷0.07N·m,均匀分布在直齿圆柱小齿轮节点上,通过分析,齿轮各项应力值均大幅降低(约40%),具体数值见表2。

4.2 运动仿真校核

应用动力学运动仿真分析:①正常运行状态加载系统的传统载荷;②在阀门关闭时刻,增加从动齿轮与主动齿轮运动不同步冲击力。

应力等值线图显示(图6所示),在EGR阀关闭时刻因受齿轮不同步运动的冲击力,齿根过渡圆弧处接触线上出现最大负应力,即最大压应力,此是导影响塑料齿折强度的关键因素。

在初始设计中,最大压应力在齿根过渡圆弧上处,达110.3MPa,超过材料的许用极限应力值的8%。优化设计后,齿根过渡圆弧处压应力为52MPa,齿根应力显著下降。

4.3 试验验证

按优化后方案制作样件,装配总成进行试验,经单体耐久试验验证规范,带温度变化运行575H,各齿轮无啃齿及断裂问题,且齿轮副无异常磨损,与受力分析结果一直。试验后照片图7所示。

5 结论

本文提供了塑料齿轮设计思路及优化方案,结合注塑模具制造工艺(慢走丝线切割模具)和塑料注射成型工艺的特点,给出了相应的齿廓造型参数的设计修正原则和齿轮过渡圆角的设计原则,并应用有限元分析方法进行齿轮强度优化设计强度校核。改进后的齿轮使用寿命6百万次以上,满足在汽车行业的设计使用要求,此次改进研究,对塑料齿轮设计有非常重要的意义。

参 考 文 献

[1] 陈良玉,等,机械设计手册第二卷,机械零部件设计[M].北京:机械工业出版社,2004.

[2] 樊志敏,朱东华.圆柱齿轮啮合干涉干涉及根切的分析研究[J].机械科学与制造,2003(4).

[3] 陈霞,等.直齿圆锥齿轮修形仿真[J].机械科学与技术,200.(3).

[4] 李永祥,毕晓勤,等.基于ANSYS的直齿面齿轮的承载接触分析[J].机械科学与技术,2009(7).

[5] 齿轮手册编委会.齿轮手册[M].2版.北京:机械工业出版社,2001.