新造船可剥离涂料性能分析与应用

2016-08-02杨毅飞陈松培

王 莹, 杨毅飞, 陈松培

(上海外高桥造船海洋工程设计有限公司, 上海 200137)

新造船可剥离涂料性能分析与应用

王莹, 杨毅飞, 陈松培

(上海外高桥造船海洋工程设计有限公司, 上海 200137)

摘要简介了船舶行业新造船可剥离涂料的试用背景。通过对可剥离涂料在船厂样板进行试验及实船试用,考察了该涂料的施工方式、施工性能、焊接性能、保护性能及剥离性能,探索了实船应用可剥离涂料产生的施工效益及环保效益,旨在今后为豪华邮轮等船舶的涂层保护提供优质的解决方案。

关键词可剥离涂料新造船涂料性能涂层保护豪华邮轮

0引言

通常情况下,大型船舶从钢板切割到交船施工周期在12个月左右。在进入下一道工序前,已涂装的分段往往要搁置上较长的时间,难免会有各种污染物覆盖在分段涂层上,如钢铁碎片、雾尘、焊接烟尘、耗材、酸雨和油脂等。同时,运输、合拢过程中高温焊接以及涂层的保护意识薄弱也容易造成完整涂层的破坏,分段锈蚀较为明显,后续表面处理及涂层修补必不可少。尤其是大型豪华邮轮的建造,其建造周期较长,涂层的美观度及防腐要求较高。传统的上下道工序如焊接、舾装及搭载施工等势必会对其涂层外观造成破坏。因此,如何避免已施工完好的涂层破坏,缩短涂装施工周期,是船厂普遍关心且迫切需要解决的问题[1]。

经过长期的调查及实验,本文发现涂装可剥离涂料是解决该问题最有效、最方便的方法。目前,国内可剥离涂料的应用主要集中在出口的机械产品、家用电器的保洁膜或汽车甲板等领域,船舶领域尚未得到推广应用。本文以可剥离涂料为研究对象,在大量可剥离涂料试用试验及实船施工的基础上,深入分析了可剥离涂料实船应用效果及其施工效益,为未来大型商船尤其是豪华邮轮的涂层保护提供了切实可行的方案。

1可剥离涂料试用背景及简介

1.1船厂试用背景

图1为典型的船舶建造后期舱室内涂层表面状况。从图1可以看到,涂层表面上尽是污染物,焊接后的焊缝周边涂层上有较多的飞溅及焊烟,完整涂层未得到有效保护,涂层腐蚀严重。在国内船厂,尤其是中小船厂此种情况随处可见,势必导致涂层需反复表面处理及修补,工作强度及修补危险性加大。

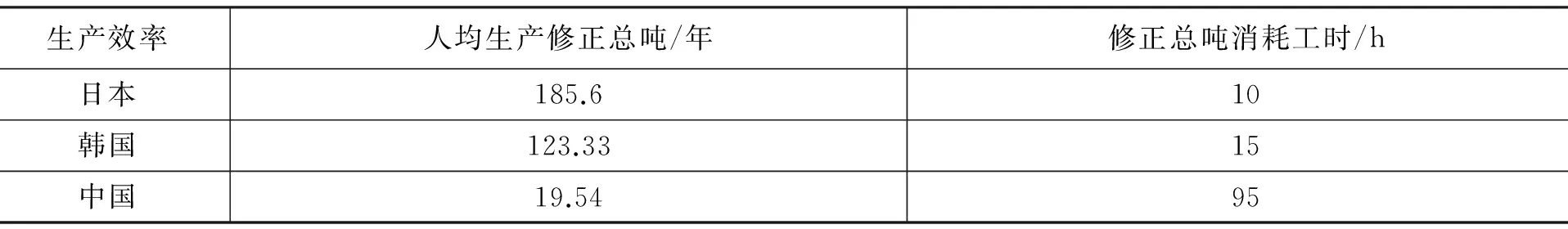

表1为日本、韩国及中国造船的生产效率对比表。从表1可以看出,中国的修正总吨消耗工时最高,经过调查发现,除了技术水平的差异,中国造船过程中因涂层未得到有效保护而造成的工时及成本浪费,也是我国比国外先进日韩船厂效率低下的原因之一。因此,如何加大涂层保护力度,避免涂层返工及破坏,这是我国造船生产效率提升的关键。本文在综合分析及试验后,发现可剥离涂料在实船上试用可以起到保护底部涂层的作用,有助于节约造船工时。

图1 船舶后阶段涂层表面状况

生产效率人均生产修正总吨/年修正总吨消耗工时/h日本185.610韩国123.3315中国19.5495

1.2可剥离涂料

可剥离涂料是一种临时保护涂料,兴起于上世纪70年代初的日本、美国及欧洲的一些国家。涂膜除了具有普通涂膜一般特性外,还需要具有一定的弹性与强度,并对其保护基面有合适的附着力与良好的可剥离性。目前,市面上的可剥离涂料主要分溶剂型可剥离涂料和水性可剥离涂料两种。随着国际海事组织(IMO)对绿色、环保、节能的要求越来越高,水性可剥离涂料越来越受到造船业的亲睐。

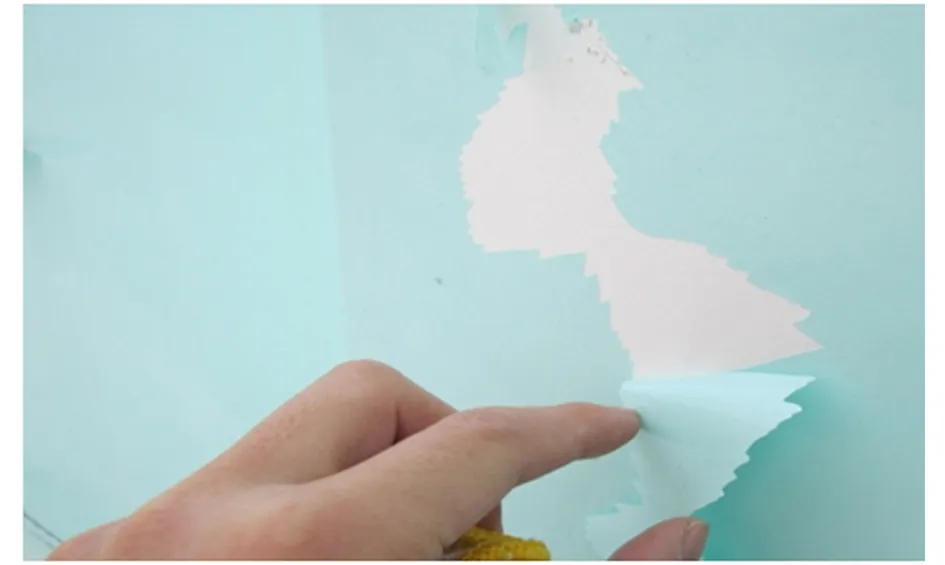

本船厂试用的涂料类型为某公司水性丙烯酸可剥离涂料,是一种单组份、快干且可喷涂施工的水性涂料,可直接施工在已有涂层的基材或非铁金属基材上。船舶分段涂装该涂料后,表面可形成连续致密的封闭膜层。该产品能在较大的温度范围内快速、完全地从基材上剥离而不对下层涂层或基材造成损害(见图2),从而使诸如焊接和烧伤之类的机械损伤降至最低。因其溶剂为水性,同溶剂型可剥离涂料相比,VOC含量显著降低,是一种环保型可剥离涂料。它可以广泛应用在船舶各类涂层,如货舱侧板、上层建筑、压载舱、舱盖、主甲板及螺旋桨等区域。

图2 可剥离涂料完整剥离效果图及涂料剥离后的对比

2船厂可剥离涂料试验及实船试用情况分析

为了深入研究可剥离涂料在船舶建造过程中的使用效果,本文先后做了样板试验及实船试用试验。

2.1样板试验

2.1.1施工方式考察

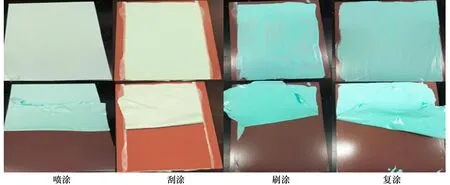

为了考察可剥离涂料的施工难度,本文分别在样板上采用刷涂、喷涂、刮涂及复涂施工,图3为可剥离涂料施工样板及剥离后的照片对比图。从样板试验效果可知:可剥离涂料同常规涂料施工方式相似,施工方式灵活。不同的施工方式,对可剥离涂料的剥离性能没有影响,可剥离涂料仍然可以整张剥离下来,涂层呈现完好状态。

图3 采用不同施工方式的样板涂料剥离后的对比

此外,即使复涂后再剥离,涂层剥离没有出现断层现象,附着力良好,仍然可以轻松剥离。

2.1.2施工性能考察

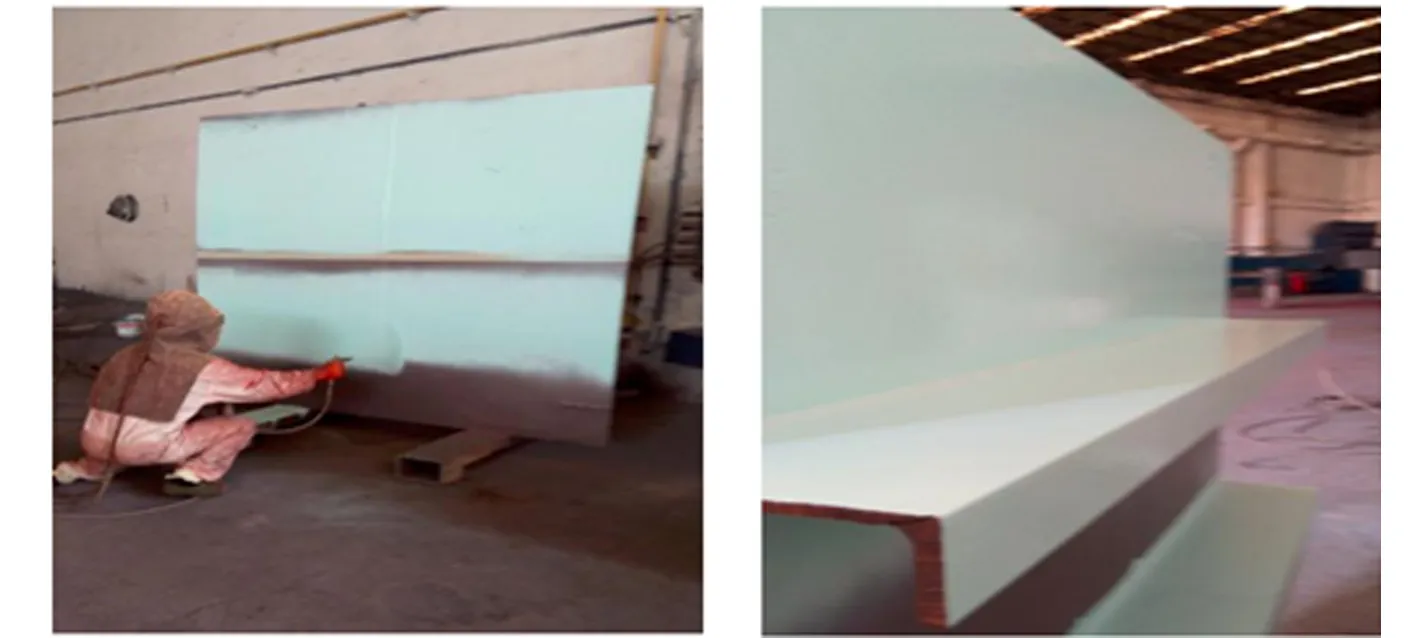

图4为涂装厂房内采用无气喷涂施工可剥离涂料的样板图,施工位置为包括T排正反面的整块试验样板。从图4可知,可剥离涂料施工后,涂层可以在短时间内干燥成膜,涂膜附着力较强,且较为连续(焊缝除外),外观状态良好,表面无流挂,对底漆涂层起到了良好的保护作用。

图4 可剥离涂料样板喷涂试验

2.1.3烧焊试验

图5和图6分别是对只有完好涂层及完好涂层上施工可剥离涂料的样板进行烧焊,烧焊温度高达600℃~800℃,烧焊位置包括:(1)对板边口进行火工,检测油漆的阻燃效果;(2)大面积进行电焊施工,检测油漆的焙烧情况及阻燃效果。

从图5和图6对比可知,未施工可剥离涂料的涂层上有很多焊接飞溅点及焊烟,焊缝两侧如不及时进行表面处理及修补,将加剧涂层腐蚀,而后续表面处理及修补势必增加工作强度和难度。但是,施工可剥离涂料后,可剥离涂料漆膜耐热性能优异,对焊接无不良影响。焊接处被烧焦,但烧损面积较小,焊接处也未起火,焊接处热影响区域外都得到了有效保护。涂层经过剥离后,焊接附近区域的可剥离涂层仍然可以整张剥离,焊渣掉落处的涂层也得到了有效保护。

图5 单纯完整涂层样板烧焊试验图

图6 完整涂层上施工可剥离涂料样板烧焊试验图

2.2实船试用

基于可剥离涂料样板实验的良好效果,我公司在某船搭载合拢后施工了上述可剥离涂料。通过对实船可剥离涂料施工进行跟踪,可知施工过程中可剥离涂料几乎无异味,粘度适中;施工方式灵活,采用常规的无气喷涂即可;涂料几乎无流挂,且低温下也不会开裂。图7为实船可剥离涂料施工并焊接后的效果图。图片显示可剥离涂层的防火性较好,焊接部位耐火性较好,仅可剥离涂层上有焊烟及焊接飞溅,有效减少了焊接部位的烧损面积。

图7 实船可剥离涂料施工且焊接后效果图

图8的(a)、(b)图为实船个别区域施工可剥离涂料后的剥离效果对比图,施工区域主要是机泵舱,包括泵舱围壁、T排正反面及转角等区域。

从图8中(a)和(b)可以看出:施工部位原本涂层为白色的醇酸漆,可剥离涂料为淡蓝色,剥离时易于分辨;可剥离涂料能够大面积剥离,且剥离后的涂层仍然光亮如新,对底部涂层的保护性能较好;焊接及其它工作导致可剥离涂料表面大面积锈蚀,有大量的脏物,该涂料能够在白色涂层表面形成均匀致密的漆膜,剥离后的图片显示底材涂层尚未受到影响,说明可剥离涂料耐污性较强。最为重要的是,尽管可剥离涂层有个别部位需要美工刀找到剥离入口,但底材无需重新打磨喷涂。同后阶段未施工可剥离涂料表面处理的工作量相比,剥离时所花时间总体较少,可以有效缩短施工周期。

图8 可剥离涂料实船施工后的对比图

3可剥离涂料实船应用综合分析

3.1施工效益

作为国内率先在船舶行业试验可剥离涂料的企业之一,可剥离涂料的施工无疑将提升船厂在国内外同行间的竞争力,产生的施工效益分析如下。

(1) 涂层保护性及耐污性佳。

选用可剥离涂料施工后,将在一定程度上避免分段在搁置、运输及焊接过程中对底部涂层的破坏。因各种原因产生的污染物、焊烟及焊接飞溅等将仅留在可剥离涂层上,不会渗透到底材涂层上,其保护性佳,耐污性优良。

(2) 提升效率,缩短施工周期。

通常情况下,国内外船厂造船流水化作业理论上应按生产中日程计划进行。但基于建造过程中不同船型的交叉作业、天气情况、工人技术水平等原因,经常会出现一些前道工序计划拖期的现象。涂装作为最后一道工序,实际的涂装周期往往被压缩得很短。长此以往,涂装工人工期紧,任务重,加剧了安全隐患。

可剥离涂料施工工艺的研究及应用可有效缩短工人后期涂层的表面处理和修补时间,为紧张的涂装作业争取了一定的涂装周期,减少了安全隐患。以某30×104t VLCC机舱为例,如果可剥离涂料施工在机舱顶壁及甲板区域,剥离时间及后续修补时间如表2所示。由此可见,尽管可剥离涂料初期投入成本较高,但机舱施工可剥离涂料后涂装效率估算将提升40%。

表2 机舱剥离时间及后阶段表面处理时间对比表

注: 表2数据为估算数据,仅供参考。

实际施工过程中,存在不可控因素及个别部位可能表面处理或剥离的时间超过本表计算值,故计算本表剥离时间估算值时,乘以剥离难度因子2。

(3) 促进涂装工艺改进。

可剥离涂料的施工,将促使全船很多部位涂装工艺得到改进,即简化涂层施工或修补道数。在施工条件允许的情况下,个别部位分段涂装完工的可能性加大。以货舱区域为例,当前货舱施工工艺主要有如下几种:① 分段阶段施工一道临时保护漆,船坞阶段再施工两度并完工;② 分段阶段施工一度,船坞阶段修补再施工一度完工;③ 分段阶段施工两度,后阶段批量修喷完工。无论哪种方案都存在后续施工时涂层较大破坏,船东不满意并要求大面积修补的情况,而方案1的工艺增加了涂装成本,造成了涂料浪费和工时损耗。如果在货舱分段上使用可剥离涂料,涂装工艺可以改进为分段阶段两度涂装完毕,船坞阶段受到保护的涂层就几乎无需重新打磨修补即可,仅少数难剥离的区域少量清洁修补。这不仅有效地缩短了后续修补工作量,同时也将增加船东的满意度。

(4) 作为涂层PSPC保护预案。

目前,IMO组织强制所有符合标准实施节点的船舶必须执行《所有类型船舶专用海水压载舱和散货船双舷侧处所保护涂层性能标准(PSPC)》及《原油轮货油舱保护涂层性能标准》,未来PSPC标准还有可能延伸到空舱及其它部位。PSPC新规范带来的巨大挑战,势必会冲击一些造船根基浅的中小船厂。作为大型总装制造厂,要想在这场艰难的竞争中取得胜利,必须尽快制定出有效控制涂层破损面积的预案。本文选用的可剥离涂料,将在一定程度上减少涂层破损面积,可以考虑作为船厂PSPC的预案。

3.2环保效益

试验的可剥离涂料类型为水性涂料,在减少后续涂层修补工作量的同时,将大幅降低舱室内修补涂料的VOC排放量。同常规的涂料相比,可以有效保护工人身体健康。此外,该涂料喷涂工具清洗方便,可以直接用自来水洗泵,减少了溶剂污染及安全隐患。在运输和使用的安全性方面也明显优于其它溶剂型涂料,降低了火灾发生[2]的概率。

针对未来建造的船型,除了常规商船建造,我国将建造大型豪华邮轮。这不仅为我国带来了大量的经济和对外合作商机,更重要的是标志着我国船舶行业造船技术又迈向了新的台阶。因此,从豪华邮轮涂装施工到交船实际运营,同传统的溶剂涂料施工及多道修补对比,可剥离涂料的使用既可以保证豪华邮轮施工过程中减少涂层破坏及修补,保证涂层外观完整性及工人施工健康及安全,同时,又可以保证运营后涂层VOC排放量较少,进而对游客及船员的危害较小。

4结论

通过可剥离涂料的实船试用,并结合现场实际施工,发现其具有如下优点:颜色易辨、耐污性能好、水性环保、施工方便安全、可减缓涂层腐蚀。更为重要的是,可作为应对日趋严格的PSPC标准的预案,有效地缩短施工周期,提升造船效率。

现代造船讲究精益造船,中国船企要想赶超日韩,就必需在技术工艺上不断革新。可剥离涂料施工工艺的推广,无疑将有利于提升中国船企的效率及品质,为豪华邮轮的建造尤其是对建造过程中的涂层完整性提供技术储备。

参考文献

[1]卢勇宏, 朱子金,张晓鸿,等.环保化可剥离涂料的研究进展[J].广东化工,2012(4):15-16.

[2]周斌,张松,沈轶斌.可剥离涂料在新造船中的应用[J].造船技术,2013(4):35-38.

作者简介:王莹(1986-),女,工程师,研究方向为先进涂装工艺设计及研发。

中图分类号U671

文献标志码A

Peeling Coating Performance Analysis and Application on New Construction Ship

WANG Ying, YANG Yi-fei, CHEN Song-pei

(Shanghai Waigaoqiao Shipbuilding and Marine Engineering Design Co., Ltd.,Shanghai 200137, China)

AbstractThe application background of peeling coating for new consruction ship industry was introduced in this paper. By sample plate test and ship onboard application, investigated its application way, application performance, welding performance, protection performance and peeling performance, explored application benefits and environment benefits. So the aim is to provide good solvent at coating protection role for the future ship such as cruise etc.

KeywordsPeeling coatingNew construction shipCoating performanceCoating protectionCruise