集装箱船导轨架制作方法和安装精度

2016-08-02刘平革

刘平革

(金海重工股份有限责任公司, 浙江 岱山 316200)

集装箱船导轨架制作方法和安装精度

刘平革

(金海重工股份有限责任公司, 浙江 岱山 316200)

摘要集装箱船导轨架是集装箱入舱的轨道。为了方便快捷安全地将集装箱准确地定位并送入或取出货舱,应对集装箱的导轨架制作和安装精度提出很高的要求。

关键词设计和建造精度要求

0前言

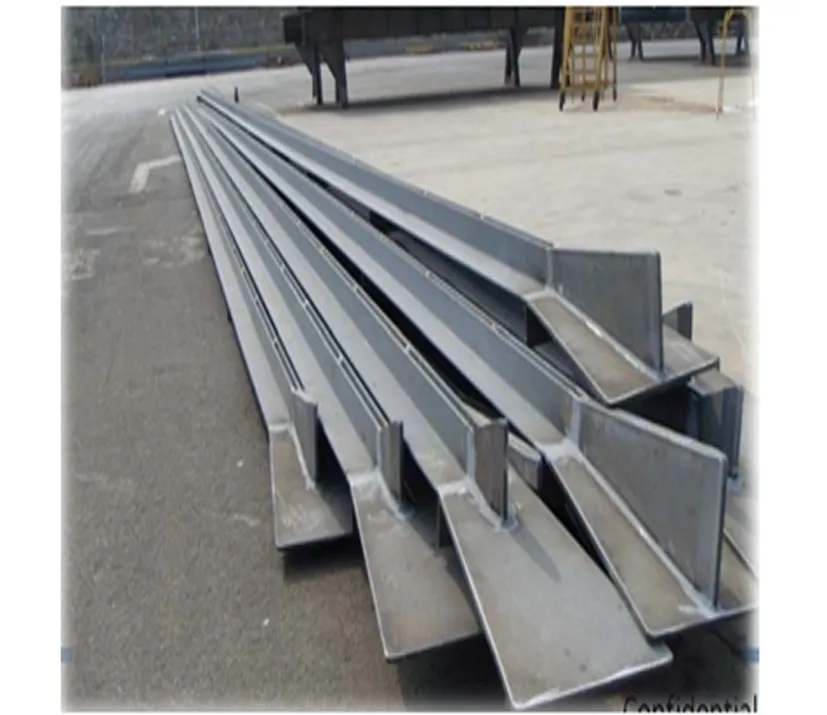

集装箱船导轨架是在货舱内装载集装箱的专用设备,它是按集装箱的尺寸和一定公差将货舱划分成一个个独立的单元,这样能有效地避免集装箱在航运过程中出现倒塌或撞击船体构件的危险,且不需要其它任何的固定装置。导轨架本体包括两根并排垂向竖立的角钢(一般尺寸为:L150×150×15的船用A级钢),由货舱底直接伸到舱口,上端斜向导头与横向舱口围连接,起引导集装箱装卸的作用[1],另外在本体角钢上安装了与船体连接的各种结构件(命名为:连接板),起固定导轨的作用。同时,底部安装加厚覆板起调整集装箱水平度的作用。

1设计

1.1导轨架制作精度控制

下面列出了导轨架制作精度要求:

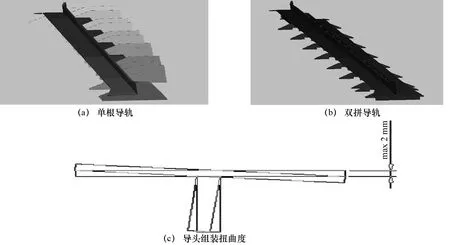

(1) 单根导轨(舱壁角隅处)。直线度±2 mm,极限±4 mm~6 mm(见图1(a))。

(2) 双拼导轨。线度±2 mm,极限±4 mm~6 mm(见图1(b))。

(3) 导头组装。扭曲度±2 mm(见图1(c))。

导轨架建造精度要求如表1所示。

要达到如上的精度要求,就要对主船体分段的制造和大合拢精度提出较高的要求。货舱各导箱轨直接安装在纵横舱壁上,横舱壁的垂直度,平面度以及舱口的长度、宽度,四角平整度要满足公差要求,这也是导轨船型制造安装的难点。因为只有主船体横舱壁分段的垂直,水平度满足了±2 mm公差范围要求,才能保证导轨架安装在上面满足整体精度要求。因此,集装箱导轨架制作安装能否达到精度要求,关键在精度控制[2]。

图1 导轨架制作精度控制

单根导轨架直线度/mm双拼导轨架直线度/mm导头组装扭曲度/mm单根导轨架垂直度/mm相邻两导轨架平面度差值/mm导轨组和件精度要求±2±2±1±2±2导轨制作件精度要求±2±2±1±2

1.2制作原材料的检验把关

对生产厂商提出相应的公差范围,保证来料的精度。并对来料抽检,对超差进行校正。可以有效地保证角钢的直线度,防止扭曲变形的发生。对工厂自制的零部件,从设计放样起,就进行精度控制,尽量使零件通用化,规格化,统一控制。在制作时,采用靠模或者样板使零件精度对样制作。关键点、关键工序严格把关,保证制作公差在许可范围内。

1.3分段完工测量与精度控制

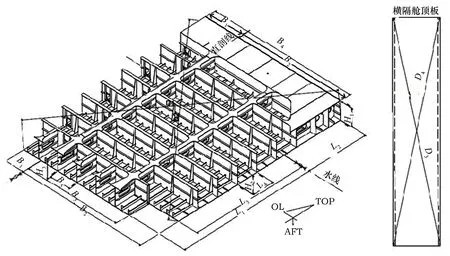

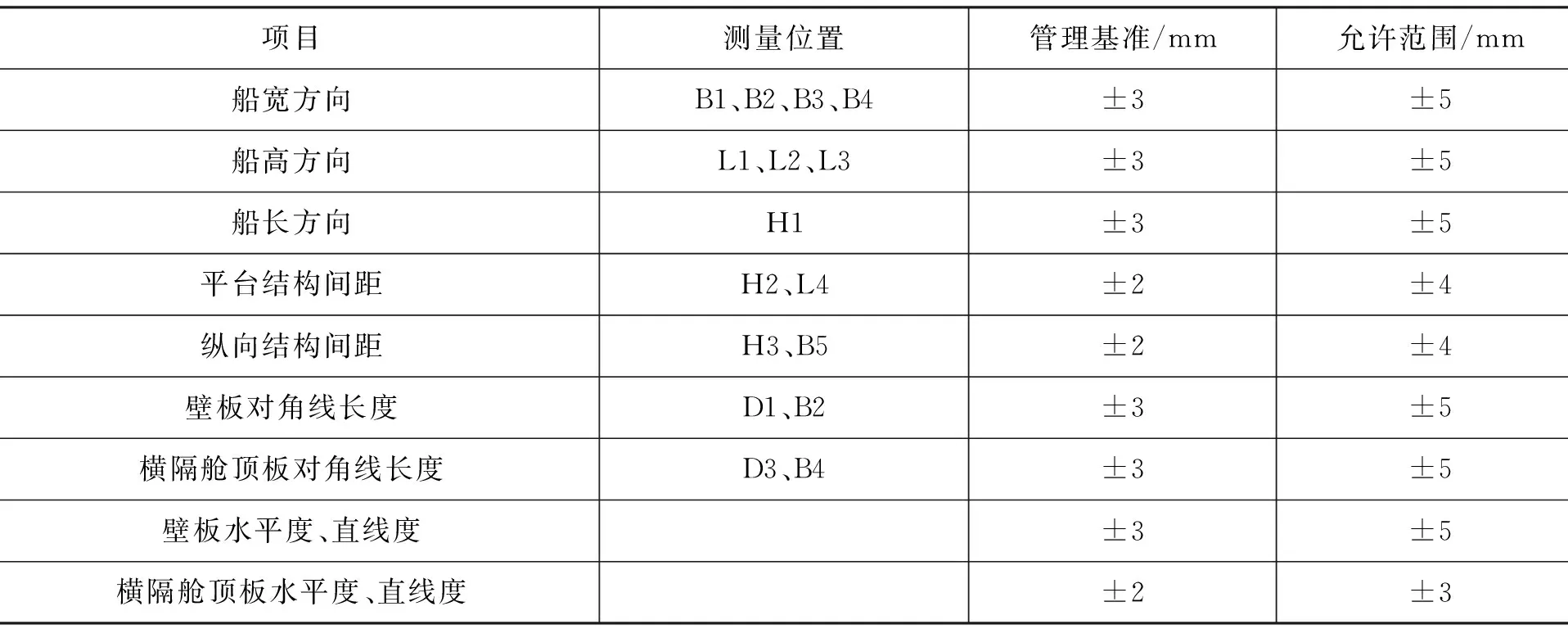

分段制造完工后,根据分段检验线(2 000 mm 直剖线、21 000 mm水线)来测量分段整体尺寸,分段要满足规定精度要求(检验线在施工图里都已标出,切割时在相应的零件上喷粉标出检验线,确保检验线的准确性,如图2和表 2所示。

图2 分段完工测量图

项目测量位置管理基准/mm允许范围/mm船宽方向B1、B2、B3、B4±3±5船高方向L1、L2、L3±3±5船长方向H1±3±5平台结构间距H2、L4±2±4纵向结构间距H3、B5±2±4壁板对角线长度D1、B2±3±5横隔舱顶板对角线长度D3、B4±3±5壁板水平度、直线度±3±5横隔舱顶板水平度、直线度±2±3

因横隔舱分段以肋位面为基面制造,B1、B2、B3为船宽方向尺寸,是以 2 000 mm 直剖线为起点向分段左右两侧分段缝测量所得尺寸。 L1、L2、L3为船高方向尺寸,是以 21 000 mm 水线为起点向分段上下两侧测量所得尺寸。H1、H2、H3为船长方向尺寸。 D1、D2、D3为对角线尺寸。

1.4横隔舱预总组精度控制

横隔舱分段完工精度合格后,首先把横隔舱左右舷分段运输到分段预合拢安装导轨架搁墩上。激光经纬仪扫描搁墩水平。保证搁墩上平面满足±1 mm 精度。

其次,将分段放置搁墩上,使用激光经纬仪调整分段硬档处水平±2 mm 范围。由于采用分段不翻身安装导轨架,同时为保证左右舷整体横舱壁导轨安装精度,采用分段预合拢形式安装导轨架。

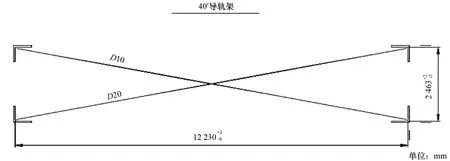

横隔舱预总组精度控制如图3所示,图3中21 000 mm水线左右分段对应误差为±2 mm;2 000 mm、10 000 mm直剖线左右分段平行度和两线之间距离误差为±2 mm;左右分段相邻导轨间距为 2 463 mm,间距误差为±2 mm;左右分段水平误差为±3 mm。

图3 横隔舱预总组测量图

1.5导轨架预装及其精度控制

为了使横舱壁理论面与导轨之面在同平面内,安装导轨时必须设数据标准。标准的基面作为导轨连结板划线的参照物,标杆规格 L6 mm×63 mm×63 mm×400 mm,标杆安装如图4所示。

标杆数量:12 根。

标识高度:185 mm 及 335 mm。

要求:(1) 扣除板厚; (2) 应拷冲眼。

图4 标杆的安装

导轨架预装精度:

(1) 导轨面水平度(任何一点)±2 mm,极限±4 mm~6 mm(见图5)。

(2) 导轨间距 2 463 ±2 mm(极限±3 mm )。

图5 导轨面水平度

1.6导轨架安装

导轨搁墩应设在强结构上,用激光经纬仪扫水平。将木枕调整到±1 mm 精度。

1.6.1导轨架安装划线

以 2 000 mm 直剖线(为理论线)为始点,向左右侧划线制左 1、左 2、左 3、左 4、左 5……或右 1、右 2、右 3、右 4、右 5……轨架的安装位置线。具体划线的数据按照安装图纸的尺寸,以 2 000 mm 直剖线为理论线,使用钢带向两侧划线,注意划线的累计误差(见图6)。舱壁一侧轨架安装后,用荡线法将结构检验线、导轨安装线反驳至另一侧舱壁面上。导轨间距管理基准误差为±2 mm,允许误差范围为±3 mm。

图6 导轨架安装图

1.6.2导轨架定位

(1) 左右定位。根据轨架中心线,并用保距规检测,以保距规为准。

(2) 上下定位。以舱围面板上缘为基准面向下量取 900 mm 检验线作为导头中点的定位依据,但也要顾及连结板与船体构件的不重合度应≤1/3 板厚。

(3) 高低定位,轨架用马板调整轨面水平后,根据实高减去标杆尺寸,即为余量。

用木块划去余量并切割,切割后清除残渣,即可定位。

(4) 轨架定位后,用保距规对每框的开档进行复检,并用激光经纬仪检测每根导轨与 15 m水平检验线的角尺度(垂直度)。

1.6.3“五线”驳划

舱壁一侧轨架安装后,用荡线法将船体中心线、直剖线、水线和每根轨架线,反驳至另一侧舱面上。

1.6.4检验与测量

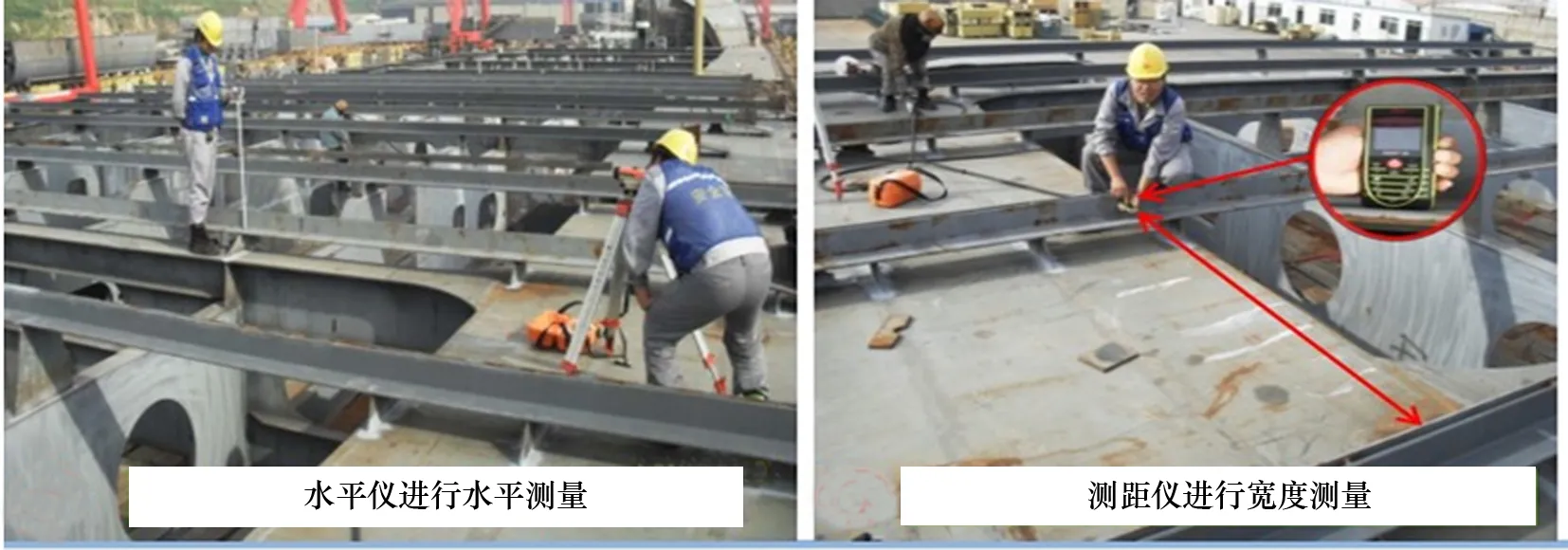

图7为施工人员使用水平仪对导轨架进行水平测量和测距仪进行宽度测量。

图7 导轨架的水平和宽度测量

1.6.5轨架焊接

在进行装配焊接时,应对称施焊,控制焊工人数,每根导轨架施焊人数不超过2人,控制变形,确保与导轨角钢的光顺连接,直线度达到±1 mm的标准。为减少因集中热应力变形产生的影响,要求装配与电焊交错施工。焊接时采用热应力较小的CO2焊接,改变先装配后集中焊接的常规方式。

1.6.6最后吊装导轨架

导轨架 24 m以下长度,吊装时易产生弯曲和扭曲变形,故须采用 15 m左右长度的吊排。

把轨架按编号左 1#~左 8#吊至舱壁标识的位置上。在分段上完成导轨架安装后,在搭载前需吊运或翻身,在工法上需注意吊排的使用和吊码点的设置,必要时进行加强,以防吊运时产生变形,导轨架吊装过程如图8所示。

图8 导轨架的吊装

1.6.7横隔舱总组分段搭载和横隔舱总段定位安装

横隔舱总段塔载图如图9所示,其定位安装步骤如下:

(1) 横隔舱总段舱壁对准内底板上肋位线。

(2) 横隔舱总段中心线对准内底板的中心线。

(3) 用激光经纬仪将横隔舱总段上的 21 000 mm水线与左右舷侧分段高度定对。

(4) 用激光经纬仪将横隔舱总段上的左、右舷水平定对。

(5) 分段定位结束后,将横隔舱总段固定在内底板上,隔舱搭载时前后壁焊焊接两只 A-20T 吊码,安装位置在总段 2/3 高度处的硬档,然后用缆风绳以和舱壁成 30°夹角拉紧并将缆风绳另一端固定在内底板相应位置的 A-20T 吊码上。定位焊完成确认安全稳妥后,吊车方可脱钩。(缆风绳要求:φ 20 mm 及以上)。

(6) 进行装配、焊接工作。分段在焊接过程中要经常检查舱壁垂直度标准偏差±5 mm。

图9 横隔舱总段搭载图

图 10 货舱导轨面间距及精度

1.6.8集装箱吊箱进舱试验

船舶状态在维持艏艉吃水差不大于 2 m,横倾不大于 3°,然后逐个吊装集装箱使其顺利到达内底,再检查内底平面不平度及导箱轨与集装箱的间隙[3]。集装箱入舱及导轨架间隙允许公差如图11所示。

图11 集装箱入舱与导轨架间隙允许公差示意图

2船厂的实践经验

2.1集装箱导轨架安装方案

根据制造集装箱船导轨架所在厂里的认知,集装箱导轨架安装大概可以分如下三个方案考虑安装导轨架:第一,导轨架按肋位号单独制造后,再一一将其吊入船坞安装,这样的操作方式工序麻烦,费时费力,焊接困难,还需搭载脚手架,安装不方便,精度也达不到很高的要求。第二,导轨架单独全部制造好后,通过平板小车把导轨架运输到分段总组外场地,在总组场地而不是在船坞安装。在这里,也有两种方法安装,一种是安装横舱壁一面导轨架后,然后再翻身安装另一面,另一种是学习韩国先进造船模式,采用横舱壁不翻身安装另一面导轨架,两面导轨架安装同时进行,下面的安装是通过特制的工装(轨道小车,可上下伸缩,前后滚动)将导轨架准确定位安装在横舱壁的另一面(如图12所示),这样的操作方法优点是总组场地宽大,便于安装调试和焊接操作,但缺点是对船体横舱壁分段制作精度要求较高,易造成导轨架连接板与横舱壁平台错位严重,难以满足≤1/3较小板厚的公差范围要求。第三,是将导轨架和横舱壁分段一起制作,也就是把导轨架看作是横舱壁分段内的构件,同时在分段制作时完成。这种方法基本消除了导轨架与横舱壁分段错位的问题,但对于建造后合于导轨架一起的分段其垂直度和水平度要求很高,须能保证放入船坞内不受影响,此横舱壁分段要垂直底部分段,不能丝毫倾斜,要便于集装箱能顺利沿轨道入舱。

图12 小车实图

2.2导轨架安装方案选择

综上所述优缺点的权衡,笔者以为采用第三方案再融合第二方案不翻身安装,同时部分影响船坞搭载分段的导轨架部件可以采取船坞散装的方式建造比较合理。要实施这种方案,需编制科学的横舱壁制作工艺,在分段与导轨架在制造车间合成制作时,品保部要严格把关,并要编制关键部件的关键施工工艺,每安装一根导轨架焊前焊后报检,严格控制焊接变形。整体安装完毕后,通过激光测量整个横舱壁的水平度和垂直度,也就是导轨架的上表面的水平度以及导轨之间的距离均要满足精度要求±2 mm范围内。安装导轨的工序越往前对于船厂而言效率就越高,特别在分段制造阶段可以实现导轨与分段一起冲砂、涂装,满足了现代化造船的壳、舾、涂一体化的建造要求[4]。另外,对于导轨架连接板与平台飞边对接处(较难达到对接精度要求)和导轨架下口连接板碰到舷侧分段阻碍横舱壁导轨架入坞的情况也可采用船坞散装安装方式。

针对导轨架连接板在与分段平台对接错位(船体构件的不重合度)精度要满足在1/3较小板厚范围内的要求,在制作方面上就需要特定的工艺方法和工装设备来保证。首先导轨架制作要有特定胎架工装设备来保证导轨架制作的精度,如图13所示,特别需要从焊接方法及加固加强工装来考虑控制横舱壁分段平台变形问题,从而满足平台水平、垂直度及平台间距精度要求。这些是关键,两个大片体组件精度都要达到要求,缺了哪一方片体没有满足精度要求都不可,如一旦一方超差,都会带来总装错位超差,何况是两方对位时还会产生累计误差。即便是两方均满足了精度要求,累计误差还是不可避免地会产生。

图13 特定胎架工装设备

导轨安装报检流程分为焊前和焊后,分段完工时需将数据备份存档,作为经验数据留着后续集装箱船导轨架制作参考[5]。

2.3导轨架安装注意事项

导轨架制作好后,摆放场地需平整,自由放置,不要受到任何物品的约束力使其变形,如图14所示。在胎架放置分段上的导轨架下面需垫木墩,以防角钢受硬点挤压变形,如图15所示。

图14 导轨架的放置

图15 垫木墩的放置

另外,导轨架水平,垂直度校正必须在搭载、涂装前完成,否则必须在船坞搭脚手架,增加很多的修改工作量,造成大量工装和涂装等修改工作的浪费。

3结语

集装箱船是现代远洋货物运输的主流船型,其构造是全格栅型导轨架冷风冷藏冷冻型集装箱船,由于导轨架运用到船体建造中,它的精度要求必须达到很高的标准,作为集装箱船最重要的工装设备——导轨架,其制作质量的好坏,将直接影响到集装箱的使用功能,影响该船建造的成功与失败。

因此,导轨架制作是一个精细的工作,要有良好的工艺和工装设备,以及经验丰富且制作熟练的施工人员按照严格的检测和科学的工艺标准才能完成。

参考文献

[1]朱国锋,“柏林快航”号导轨架的制作与安装[J].造船技术,1993(1):18-21.

[2]李玉亭.集装箱导轨架的制造及安装[J].广东造船,1996(2):28-31.

[3]周晔,胡芳,赖芳,等.万箱集装箱船货舱导轨分段预装精度控制研究[J].江苏船舶,2014(6):38-41.

[4]王传荣.大型集装箱船的主要技术和发展趋势[J].交通建设与管理,2004(7):39-40.

[5]谢荣. 船舶建造精度控制技术[M]. 北京:人民交通出版社,2013.

作者简介:刘平革(1975-),男,工程师,主要从事船舶船体建造工作。

中图分类号U674

文献标志码A

Fabrication Method and Installation Accuracy of Container Ship Cell Guide

LIU Ping-ge

(Jinhai Heavy Industry Limited Liability Company, Daishan Zhejiang 316200, China)

AbstractContainer ship cell guide is a track of the container. In order to facilitate the safe and accurate positioning of the container into or out of the cargo hold, it must mabe very high requirements for the manufacture and installation of the cell guide of the container.

KeywordsDesign and constructionAccuracy requirement