化学品船典型槽形横舱壁形状优化设计研究

2016-08-02王璐璐

王璐璐

(渤海船舶职业学院, 辽宁 葫芦岛 125000)

化学品船典型槽形横舱壁形状优化设计研究

王璐璐

(渤海船舶职业学院, 辽宁 葫芦岛 125000)

摘要针对51 000载重吨Ⅱ类化学品/成品油船典型横舱壁结构设计,通过两个阶段的优化,分别得出槽形舱壁优化设计的一般性结论以及为实船设计选取经济性最优的参数组合方案。

关键词化学品船槽形舱壁优化设计

0引言

在化学品船的结构设计中,为了洗舱方便而广泛采用槽形舱壁的形式。由于槽形舱壁的重量在空船结构重量中占有不小的比例,因此在规范的要求下,设计出一组合理的槽形参数,使得舱壁的总重量最轻且方便施工建造,对于减轻空船结构重量和降低造船成本具有现实的意义。

51 000载重吨Ⅱ类化学品/成品油船是设计院2014年度的重点船型研发项目,全船沿纵向共设置9道槽型水密横舱壁。槽条沿垂向布置在上下壁凳之间,采用面板和腹板厚度相同的形式,由钢板弯折加工制成。

1槽形舱壁的设计参数

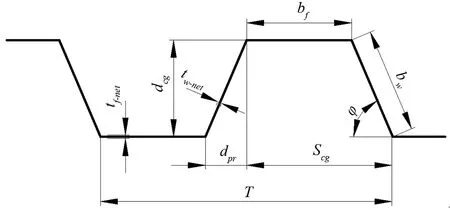

如图1所示,槽形舱壁的形状和尺寸由以下参数来确定。

图1 槽形舱壁形状参数

基本参数:槽形深度dcg,槽形面板宽度bf,槽形间距Scg。

由上面三个基本参数可以求得其他描述槽形尺寸的参数:槽形角φ、槽形腹板宽度bw、槽形腹板在槽形面板所在面内的投影长度dpr和一个单元槽条的全宽T。

2结构强度和有关规范要求

以T宽度内的一个单元槽条为研究对象,强度计算包括剖面要素、强度和稳定性内容。

2.1剖面模数

对于面板和腹板厚度相同(tnet)的单元槽条,其净剖面模数为

(1)

2.2弯曲强度

弯曲强度计算包含整体弯曲强度和局部弯曲强度两方面的内容。

2.2.1整体弯曲强度

把槽型舱壁的一个完整单元槽条简化为单跨梁,计算其在横向载荷作用下的整体弯曲强度。

参考CSR规范(2012)第8节2.5.7.6条款的要求,单元槽条的槽形底端、顶端和槽形长度中点的净剖面模数应取为所有设计载荷组合下计算所得结果的最大值,由式(2)给出。

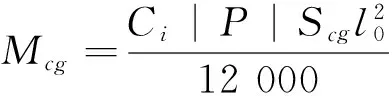

(2)

2.2.2局部弯曲强度

以单元槽条的面板或腹板为研究对象,简化成板条梁,计算在横向载荷作用下的局部弯曲强度。

参考CSR规范(2012)第8节2.5.6.4条款的要求,槽形舱壁的腹板和面板净厚度应取为所有设计载荷组合下计算所得结果的最大值,由式(3)给出。

(3)

式中:P为考虑位置处的设计压力,kN/m2;bp为腹板或面板的宽度,mm;Ca为许用弯曲应力系数,按规范选取。

2.3稳定性要求

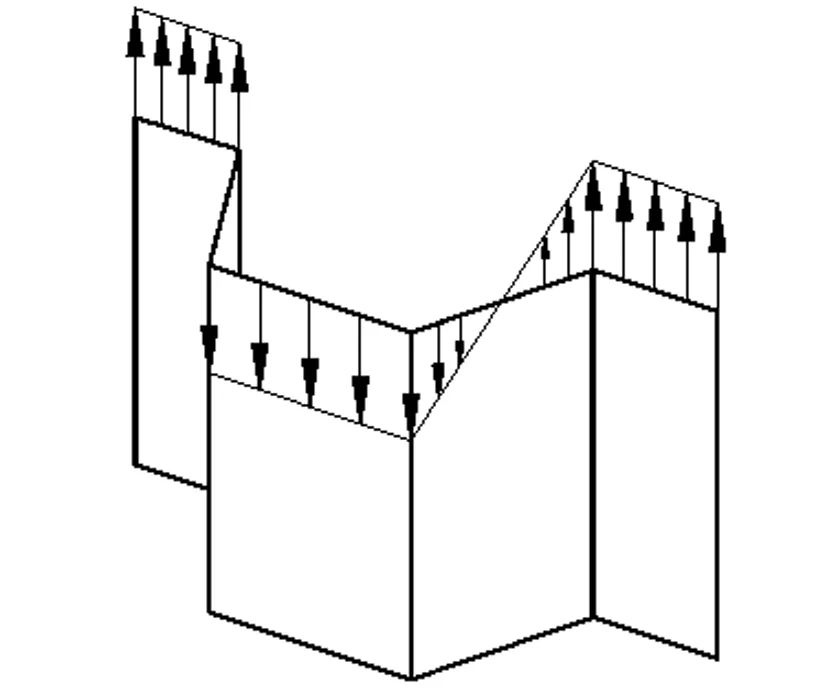

槽形舱壁在承受侧向压力时,单元槽条面板和腹板上的应力分布如图2所示。其中面板受到最大压应力的作用,存在失稳的可能。

图2 槽条弯曲时的垂向应力分布

槽形舱壁面板的稳定性可以归结为单向受压的矩形板的稳定性,参考CSR规范(2012)第8节2.5.7.5条款的要求,有底凳的槽形舱壁面板净厚度从底端向上2/3槽形长度的范围内应取为所有设计载荷组合下计算所得结果的最大值,由式(4)给出。

(4)

2.4剪切强度

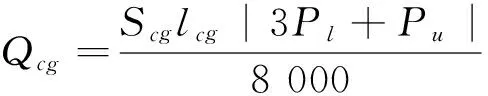

参考CSR规范(2012)第8节2.5.7.3条款的要求,有底凳的槽形舱壁下端15%区域的腹板净厚度应取为所有设计载荷组合下计算所得结果的最大值,由式(5)给出。

(5)

2.5SR规范中的其他有关要求

(1) 槽形角φ应在55°~90°之间。

(3) 对于整体弯曲强度要求和稳定性要求的净板厚度在底端2/3槽条跨距内保持不变,其上区域的净板厚可减薄20%。

3其他约束条件

(1) 考虑公司的加工能力和钢板价格因素,每张板最多弯折两次,单张板的展开宽度尽量控制在1.5~3.2 m之间(最大不超过3.8 m)。

(2) 为了洗舱方便,面板在船中处和靠近舷侧处宽度保障不低于600 mm。

(3) 壁凳内的槽条腹板对位加强肘板(约高400 mm)与凳内强框架错开距离不低于200 mm。

4优化目标的设定

槽形舱壁的重量是成本的主要影响因素,优化设计的关键是有效控制和减轻槽形舱壁的重量,实现成本最低的目标。

槽形舱壁的重量与板厚和槽条的展开长度密切相关,板的厚度薄且展开后长度短的槽形舱壁重量就轻。板厚与展开长度又都取决于所选取的槽形参数,但槽形参数在板厚和展开长度两方面对重量的影响趋势并不一致。如增大槽形深度dcg(连带的槽形角φ、面板宽度bf、腹板宽度bw、腹板投影长度dpr、槽条的全宽T中的若干个参数必然发生变化)会产生增大剖面模数减小板厚的趋势和增加展开长度的趋势,很难直观看出对重量的影响。这是槽形参数方案选取需要进行对比和论证的根本原因。

51 000载重吨Ⅱ类化学品/成品油船的槽型舱壁优化设计分为两个阶段:首先,在舯横剖面未完全固定的初步研究中,以单位宽度下的舱壁的平均截面积作为优化目标,进行对比论证,得到可以用于指导设计和优化方向的一般性结论。而在舯横剖面完全确定以后,就可以把边界处面板宽度不一致的影响也考虑进去,以整个舱壁每米高度的重量作为优化目标,进行对比论证,得到适用本船的优化设计结果。

5初步优化方案

初步研究基于结构力学的理论公式(非规范公式)编制计算表格。载荷仅考虑预设货品密度为1.53 t/m3的液货在计算点处产生的液体静压力。计算公式仅考虑屈服强度(包括整体弯曲强度和局部弯曲强度)的影响。结构材料均采用屈服极限为315 N/mm2的高强度钢。腐蚀余量取2.5 mm。

对宽度bf、腹板宽度bw、槽形深度dcg三个参数在500 mm~1 500 mm范围内分别按照50 mm步长取值组合,共得到4 850种可行的组合方案。

分别计算各组合方案中单元槽条需要的板厚、槽形角和槽条的展开长度等,进一步得到各组合方案的单位宽度截面积。对比分析后得到以下一般性结论。

(1) 板宽度和腹板宽度接近时趋于单位宽度的截面积最小。

(2) 槽形角φ在45°~70°之间趋于单位宽度的截面积最小。

651 000载重吨Ⅱ类化学品/成品油船槽形舱壁优化设计方案

类似船型目前流行的槽形舱壁设计方案中,槽条面板(或腹板)宽度一般介于1 000 mm~1 200 mm之间,槽形角一般介于65°~80°之间。

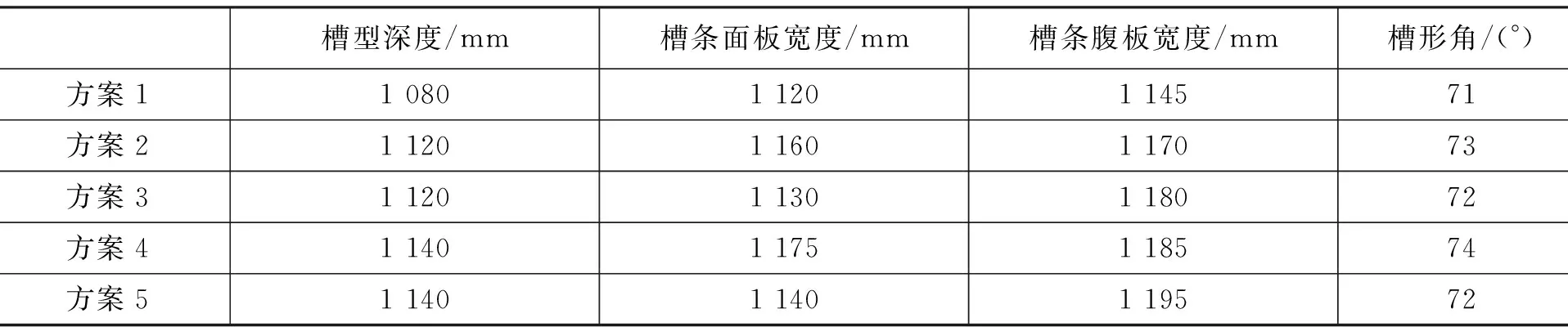

参考以上流行设计方案和初步优化得到的一般性结论,结合舯横剖面设计,按照CSR规范的结构布置要求,制定了5个槽形舱壁对比设计方案见表1。考虑到初步优化方案中没有考虑槽条面板屈曲的影响,因此在本次优化的对比方案中把槽条腹板宽度设计得比面板宽度略大了一些。

表1 对比设计方案

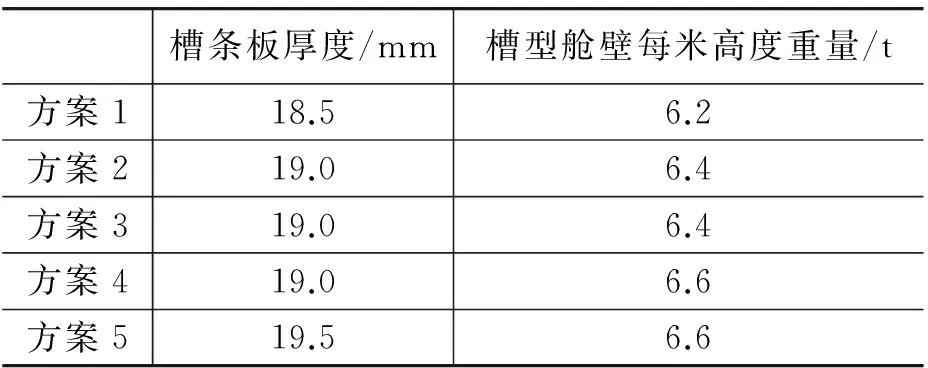

针对以上5个设计方案,分别进行了规范计算,得到槽条板的计算厚度,并进一步得到整个舱壁每米高度的重量,见表2。

表2 对比设计方案的计算结果

可见,采用方案1的设计在满足规范要求的条件下,重量和成本最优。51 000载重吨Ⅱ类化学品/成品油船的典型横舱壁的最终设计,在方案1的基础上考虑到与纵向槽形舱壁设计相协调一致,进行了细微调整,最终设计方案如图3所示。

图3 最终设计方案

7结束语

本文通过建立理想化的理论模型和针对实船设计制定对比方案,对51 000载重吨Ⅱ类化学品/成品油船典型横舱壁结构进行了两个阶段的设计优化。其中,理论模型的优势是约束条件和计算工作量较少,易于实现大量计算,其得到的一般性结论可以用于指导针对实船设计优化方案的制定。而针对实船设计制定的优化方案优势是针对性和实用性很强,基于规范设计的对比方案几乎可以直接用于实船设计中。

随着设计的深入进行了货舱区舱段有限元模型的直接强度计算分析,其结果也验证了本船槽形舱壁的设计参数选取是比较成功的。

参考文献

[1]刘寅华. 典型油船槽形舱壁优化和参数化建模研究[D].哈尔滨:哈尔滨工程大学,2011.

[2]鲁肃. 基于油船CSR结构设计关键技术研究[D].大连:大连理工大学,2006.

[3]康友平. 52 000 t成品油船/化学品船共同规范设计研究[D].上海:上海交通大学,2008.

[4]甘水来,李国强,李勇.基于共同规范的散货船槽型横舱壁设计研究[J]. 船舶与海洋工程,2014(1):32-38.

[5]陈浩.货舱进水状态下水密槽形舱壁强度计算[J]. 上海造船, 2004(1):52-55.

作者简介:王璐璐 (1982-),女,教师,研究方向为船舶详细设计。

中图分类号U674

文献标志码A

Optimization Design Study on the Shape of Typical Tank Transverse Bulkhead of Chemical Ship

WANG Lu-lu

(Bohai Shipbuilding Vocational College, Huludao Liaoning 125000, China)

AbstractThe 51 000 tons deadweight II class of chemicals for/product oil tanker typical transverse bulkhead structure design. Through two stages of optimization, corrugated bulkhead optimization design of general conclusions was obtained, and for ship economic optimal parameter combination scheme was selected.

KeywordsChemical tankerCorrugated bulkheadOptimization design