北欧双峰聚乙烯装置气相反应器的优化

2016-08-01朱光启王新华

朱光启 王新华

(中国石化上海石油化工股份有限公司塑料部,上海200540)

北欧双峰聚乙烯装置气相反应器的优化

朱光启王新华

(中国石化上海石油化工股份有限公司塑料部,上海200540)

摘要:分析了北欧双峰聚乙烯装置气相反应器产生块料的原因,结合历史数据和生产经验,提出了具体的解决方案。通过气相反应器的料位优化、循环气速优化、反应温度优化等各种措施,可以有效减少块料的产生,降低装置生产波动,使装置生产和产品质量得到了稳定。

关键词:聚乙烯流化床优化块料流化密度

中国石化上海石油化工股份有限公司的4#聚乙烯(PE)装置(简称4PE装置)采用北欧化工公司Borstar双峰PE专利技术(简称双峰工艺),即将预聚合反应器(R-301)、超临界环管反应器(R-302)和气相流化床反应器(R-401)串联组合成连续聚合工艺,生产相对分子质量分布曲线呈双峰的全密度聚乙烯产品。

在长周期连续运行后,气相流化床反应器内容易产生块料。少量小块料并不会对生产造成影响,块料会在粉料输送系统块料分离器(SP-401)中被截留下来,对块料分离器进行拆清后可以恢复正常运行。然而大型块料会对生产造成明显影响,大块料容易堵塞出料系统、破坏流化床层、造成局部热点等问题,尤其是堵塞出料管线或阀门时,处理时间长且困难,装置经常需要降低产量来应对。在此期间气相反应器中流化状态和循环气组分很容易超出操作范围而导致结块现象加剧,形成恶性循环。

在前期生产运行中,气相反应器中块料产生较多,严重时每天需要拆解设备进行清除。在采取了一些措施后,形成大量块料的问题得到了有效的控制,现在装置SP-401的拆解清除频率仅为每月1~3次。

1块(片)料形成原因分析

气相流化床反应器(R-401)是双重反应器工艺中的第二级反应器,在气相反应器中,无需添加新催化剂,从环管反应器区域来的聚合物就可在气相反应器中进行聚合反应。通过循环气体压缩机(C-401)使循环气体在气相反应器中具有一定的流速,通过循环气冷却器(E-401)使循环气体冷却从而移去反应热和压缩热。形成块(片)料主要来源是流化状态异常导致的块状料和反应器穹顶积聚片状料。

1.1流化状态异常导致的块料

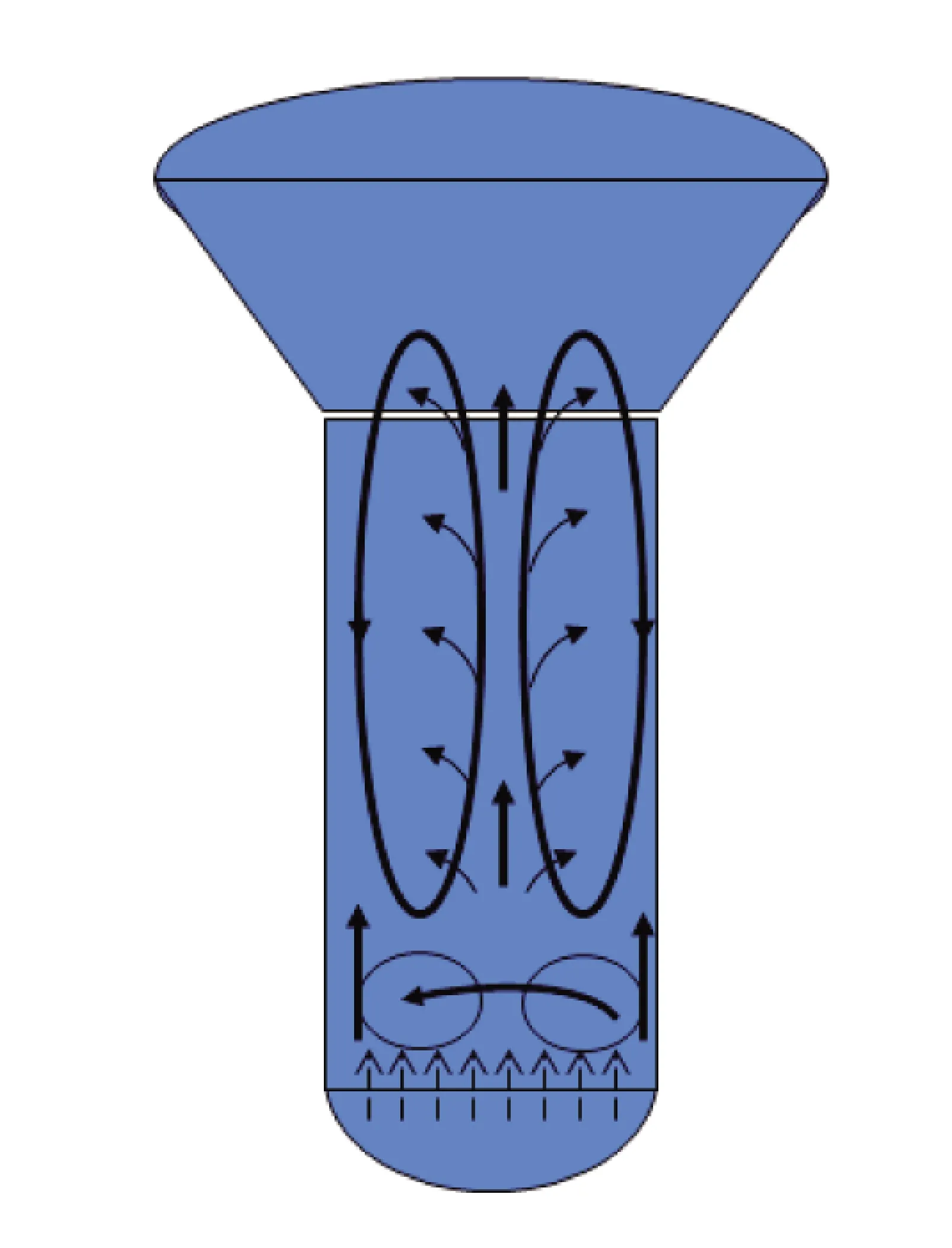

气相流化床反应器(R-401)的流化床中有三股循环气(如图1所示):其中两股循环气从反应器中部向上运动,在顶部转向靠内壁向下运动;另外一股从分布板正上方向上流动。这三股流体在分布板上方1~3 m的地方汇合。

图1 气相流化床反应器内部流化状态示意

如果流化床中有死角,在死角区域热交换效果较差,会导致局部过热。局部的热点一方面会加快反应速度导致更多热量的放出,另一方面高温会使聚乙烯树脂熔融并塑化成块,并逐渐增大。这种原因导致的块料一般为小块料以及少量大块料[1]。

块料的存在会恶化反应器内的流化状态。在气相反应器底部分布板下方产生的小块料会堵塞分布板,导致流化气分布不均匀,进一步恶化流化状态。正是这样的恶性循环导致生产装置被迫减产甚至停车进行处理。

1.2顶部片状料

另一种常见的块料形式是片状料。根据北欧化工公司提供的设计资料,片状料主要来自气相反应器的穹顶位置。

片状料主要由循环气中所夹带的少量细粉由于静电等原因吸附在穹顶表面并逐渐积聚。由于此时细粉仍带有活性,可与循环气中的反应单体进行聚合反应,而且片料外部被细粉包覆而难以散热,从而导致粉料塑化。最终因块料自重过大或受到气体冲刷而从穹顶上脱落进入循环气。

2优化方法

2.1流化床的优化

2.1.1反应器料位的优化

在优化前,气相反应器R-401的料位一直设定在一个较高的位置上。在对气相反应器进行优化前这段时间内,SP-401的拆清频率很高,基本每12 h就需要拆清一次,而拆解清除出来的结块主要以片状料为主。

根据前文的分析,考虑到大量片状料的产生可能是由于料位过高所导致,因此对气相反应器料位设定进行了修改,按产品粒径、细粉含量等方面有区别地进行调节。

当生产颗粒较细的产品时,通过降低气相反应器的气速和料位,确保顶部的料位计的指示在90%左右,以减少气相反应器顶部循环气所夹带的细粉。而生产颗粒较大的产品时,在确保流化密度和床层质量的情况下,也降低了气相反应器的料位,尽可能减少细粉的夹带情况发生。

2.1.2流化床流化气速的优化

为了形成均匀的流化床,选择合适的循环气速是至关重要的。然而最佳的循环气速的操作范围受到众多因素的影响,粉料的粒径、循环气组分、流化密度都是重要的影响因素。

根据经验公式,对于常见的工业粒子,流化床的起始流化速度可以用公式(1)进行计算:

(1)

式中,umf为起始流化速度,μ是循环气黏度,de是粉料的平均粒径,ρP是粉料密度,ρ是循环气密度,g为常数。

根据实际气相反应器的尺寸、循环气组分、粉料颗粒、流化密度,计算得出起始流化速度约为0.15 m/s。

同时,由于气固相对运动一般处于阿伦区内,根据经验公式,流化床的带出速度可以用公式(2)进行计算:

(2)

式中,ut为带出速度,g为常数,de是粉料的平均粒径,ρP是粉料密度,ρ是循环气密度,μ是循环气黏度。

从公式(2)中可以看出:流化密度、粒径尺寸和带出速度成正比关系。因此循环气流速的正常操作范围应该在起始流化速度和带出速度之间。

北欧双峰聚乙烯工艺包中提供的参考流化速度为0.6 m/s。在此流化速度下运行时,在每次停车检查中都发现循环气体冷却器和分布板堵塞较为严重。正是由于分布板的堵塞,使局部区域流化状态恶化,产生出大量块料而被迫停车。结合实践经验和之前的技术改造,分析认为0.6 m/s的流化速度不适合装置的实际工况。

参考北欧化工的设计资料,循环气较为合适的流速范围为起始流化速度的3~4倍,因此在这个范围内适当调低循环气流速是可行的。装置优化前循环气速平均为0.57 m/s,通过调整优化后降低至0.5 m/s。通过气速的调整有效控制了细粉夹带的情况。

2.1.3循环气体分布板的维护优化

气相反应器内的流化效果与底部气体分布板的工作情况有明显的关系。4PE装置的气体分布板使用的是半圆柱型,这种分布板可以使气体和粉料均匀分布,但是也有明显的缺点:(1)在长时间连续运行后容易导致底部的圆孔逐渐被粉料堵塞;(2)当长期受到气体冲刷时,半圆柱会破损而导致流化效果下降。因此,在停车检修时,在底部分布板的吹扫清理的基础上添加了对底部圆孔的清理。

2.1.4流化密度的优化

流化密度反映的是流化床内聚乙烯粉料与流化气体的比例,可以理解为空隙率。流化密度越大,空隙率越小;流化密度越小,空隙率越大[2]。

如果流化密度小,则床层质量也小,从底部进入的循环气就会直接冲出床层而没有形成两侧的循环,会导致流化床内形成大量的死角区域,发生块料大量产生的情况。相反,当床层质量过大时,则会导致流化床的不均匀,甚至无法形成流化床。

阅读相关资料和论文发现,在北欧双峰工艺生产初期会发生以下现象:如果生产薄膜树脂,当流化密度偏低时,会不断地产生块料,但在不停车情况下切换成管道树脂时,块料又会逐渐变少甚至消失。对比生产薄膜树脂和管材树脂两种不同PE牌号的流化床控制参数,发现主要不同点表现在流化速度和流化密度,管道树脂的流化速度和流化密度均高于薄膜树脂[3]。

在参考了工艺设计包和化工设计方面的资料后,考虑到气相密度和固相堆密度之差,经过多次尝试,选择循环气密度为固相堆密度的0.7倍作为气相反应器的控制参数。

在确定流化密度和堆密度的比例时,还需要考虑到循环气中组分变化而导致发生的变化。当循环气的密度上升(一般为丙烷浓度的提高)时,流化密度和堆密度的比例也需要提高。

2.2乙烯分压的优化

在气相聚合过程中,催化剂活性中心被半结晶态的聚合物包围,为了使反应继续进行,气相单体必须吸附进入该聚合物,然后通过聚合物扩散到催化剂的活性中心上。颗粒内部存在两个水平的传递过程,以多粒模型为例,传递过程包括单体在催化剂和聚合物宏观颗粒孔道内部的扩散,以及在有催化剂微晶和聚合物层组成的微观颗粒内部的扩散。

在实际生产中,气相反应器中乙烯分压越高,就意味着单位体积中乙烯分子的占比越高。高的乙烯分压有助于反应单体在催化剂和聚合物宏观颗粒孔道内部的扩散,加快聚合反应。其表现形式就是催化剂活性高,反应速度快,可以充分发挥催化剂活性,减少催化剂的消耗。但是高乙烯分压容易导致聚合物颗粒中的聚合热不能及时撤出而产生热点。而乙烯浓度过低,则会导致聚合物颗粒中的宏观颗粒孔道中乙烯单体的减少,链增长缓慢。在停留时间固定的条件下,表观现象为催化剂活性低,其实质是低乙烯浓度无法充分发挥催化剂的活性。

根据北欧双峰聚乙烯工艺包提供的原始数据,乙烯分压的控制范围上限可以高达0.5 MPa,但在实际工艺条件和生产情况中,工艺包中提供的乙烯分压范围可能过高。而当双峰技术的流化床乙烯分压过高时,即使流化状态良好的情况下也可能会出现块料。

乙烯分压的优化并没有成熟的理论作为依据,通过在实际生产中不断地尝试摸索,最终确定乙烯分压控制在0.25~0.30 MPa(反应器压力为1.9 MPa),既能够保证催化剂活性,也可以确保生产稳定。

在生产稳定的条件下提高乙烯分压可以减少催化剂的使用,从而提高经济效益。通过优化气相反应器的流化和撤热的条件,可以提高气相反应器的乙烯分压。

2.3环管出料闪蒸优化

根据超临界环管反应器(R-302)出料时的闪蒸气体的在线分析,发现在环管反应器中会有C4~C8的重组分或低聚物产生。这些组分会由独立的稀释剂回收系统进行去除。但如果温度无法达到其沸点,将导致重组分无法彻底去除。

利用Aspen Plus系统的物性模拟功能分析可以得知:重组分和低聚物的沸点一般在70~80 ℃,气相反应器的反应区域温度为85 ℃,而冷却的循环气温度仅有40 ℃。如果这些重组分通过粉料夹带进入气相反应器R-401,在反应器中低温区域容易产生冷凝,且重组分一般都带有黏性,容易把粉料结成小块,并逐渐增大成块料。

经过研究和尝试,4PE装置将闪蒸罐和闪蒸管线的温度提升到87 ℃。这样可以有效地减少重组分的夹带,减少块料的形成。

3结论

(1)控制气相反应器(R-401)的料位,减少反应器穹顶处的细粉量可以有效地减少片状料的产生。当遇到颗粒较细的牌号时,降低料位、减慢循环气速都能有效地控制穹顶处细粉夹带情况的发生。

(2)气相反应器(R-401)的循环气速是流化

床的重要操作参数,循环气组分和粉料粒径对气速的操作范围有很大影响,公式计算和实践可以得到最佳的工艺参数。

(3)进入气相反应器(R-401)的粉料中是否含有重组分也是一个重要影响因素。需要控制闪蒸管线的温度,一般控制在80 ℃以上,以确保重组分的充分闪蒸。

(4)选择适中的乙烯分压,既可以保证催化剂活性在气相反应器中可以得到充分发挥,也可以减少气相反应器中块料的大量产生。

参考文献

[1]黄飞,郭晓军.双峰聚乙烯生产技术的优化[J].合成树脂及塑料,2007(6):31-35.

[2]刘宏吉,凌勇,王建沁.UNIPOL工艺结块与结片的防止措施[J].弹性体,2003(5):39-43.

[3]杨宝柱,王靖岱,阳永荣.乙烯气相聚合反应器中颗粒动力学的研究[J].石油化工,2004,33(12):1130-1132.

[4]郭晓军.双峰聚乙烯生产过程中细粉产生的原因分析[J].合成树脂及塑料,2011,28(6):41-45.

The causes for generation of blocks by the gas phase reactor in the BORSTAR polyethylene unit were analyzed. Some concrete solutions were raised in association with historical data and production experience. Optimization of material level, cycle gas velocity and reaction temperature of the gas phase reactor and other optimization measures could effectively reduce the block material production, and reduce production volatility of units, which stabilized the plant capacity and product quality.

Keywords:polyethylene, fluidized bed, optimization, block, fluidized density

收稿日期:2016-03-25。

作者简介:朱光启,男,1989年出生,2011年毕业于华东理工大学高分子材料专业,助理工程师,现于中国石化上海石油化工股份有限公司塑料部聚烯烃联合装置任工艺员。

文章编号:1674-1099(2016)03-0028-03中图分类号:TQ325.12

文献标识码:A

Optimization of the Gas Phase Reactor in BORSTAR Polyethylene Unit

Zhu Guangqi,Wang Xinhua

(PlasticsDivision,SINOPECShanghaiPetrochemicalCo.,Ltd.,Shanghai200540)

ABSTRACT