鑫汇公司湿法冶金工艺改进

2016-08-01曲洪俊蔡明明刘永国张德良

曲洪俊 蔡明明 刘永国 张德良

鑫汇公司湿法冶金工艺改进

曲洪俊蔡明明刘永国张德良

山东黄金矿业(鑫汇)有限公司

曲洪俊,男,本科,山东黄金矿业(鑫汇)有限公司氰冶车间主任助理。

行业曲线

本文针对金泥湿法冶炼的工艺流程,提出在氯酸钠与盐酸的反应中先加入氯酸钠的生产操作方式的观点。在湿法冶炼行业起到创新带头作用。

投入生产后,大幅度降低了员工的劳动强度,加快了黄金生产速度,能够更加适应当前黄金价格波动较大的市场情况。

为提高山东黄金矿业(鑫汇)有限公司湿法冶金效率及速度,通过小型试验及化学理论分析,探讨氧化药剂的使用方式对工艺流程的影响,进而进行工业试验。结果表明,促进反应中二氧化氯的生成,可以有效提高冶金回收率并减少操作时间。

山东黄金矿业(鑫汇)有限公司是山东黄金集团青岛有限公司下属的支柱企业,其中氰冶车间建于2003年,目前处理能力为100t/d,冶炼室使用湿法冶炼工艺,每月处理金泥800~1000kg,生产时间集中,冶炼工工作期间的劳动强度大,我们为降低员工劳动强度,增加工作效率,进行了一系列对冶炼工艺改进的工作。

生产现状

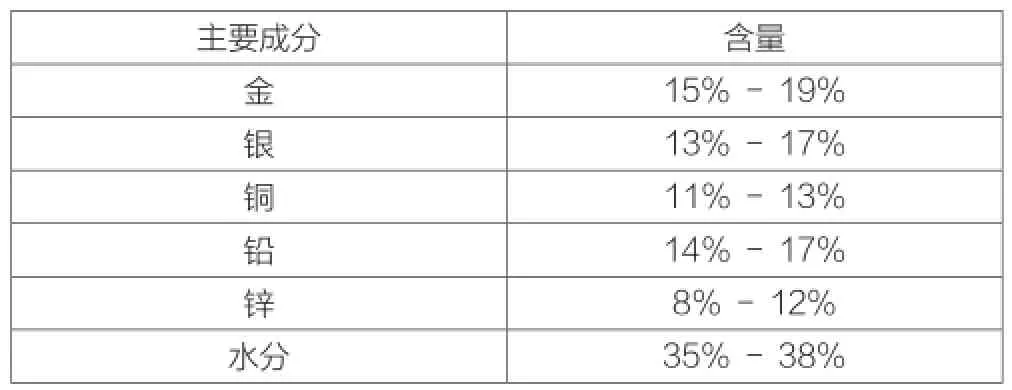

1、冶炼工艺流程:山东黄金矿业(鑫汇)有限公司氰冶车间采用浮选金精矿再磨——氰化浸出洗涤——贵液锌粉置换的工艺流程获得氰化金泥。金泥的主要成分为:金、银、铜、铅、锌,其它为杂质。

表1 山东黄金矿业(鑫汇)有限公司金泥成分

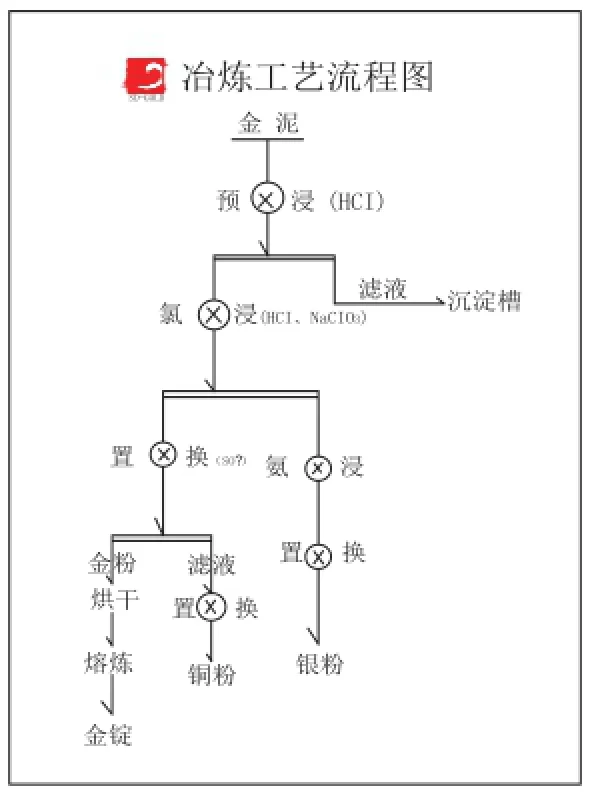

冶炼生产的工艺流程如下:

2、冶炼操作流程:

一直以来,冶炼工在“氯浸”的操作过程中,都是先向反应釜中加入30%工业盐酸,之后根据金泥重量及置换柜存金进行计算,定量加入氯酸钠,使金泥进行溶解,在此过程中加入一定量的工业氯化钠作为电解质溶液。在该操作过程中,由于反应需要加热,伴随氯气的产生,使得反应釜的液位迅速上升,极易产生冒槽,打断正常的工艺流程。考虑到鑫汇公司的生产现状,及氯元素的特殊性质,我们决定对氯浸流程进行改造。

改进理论依据:

1.氯浸流程原理:

图1 山东黄金矿业(鑫汇)有限公司冶炼工业流程图

氯浸流程的原料是金泥经过盐酸处理之后的固体产物,以金、银、铜为主,含有少量的铅。经强氧化剂氧化后,使金溶于水中,在酸性条件下,以氯金酸的形式存在,以便于与银、铜两种金属分离。

2.强氧化剂的化学性质:

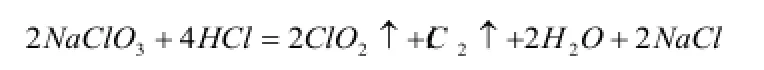

在此过程中,强氧化剂的氧化能力决定了反应的速度与效果。而氯酸钠与盐酸的反应,正是工业制备二氧化氯消毒剂的反应,其反应方程式为:

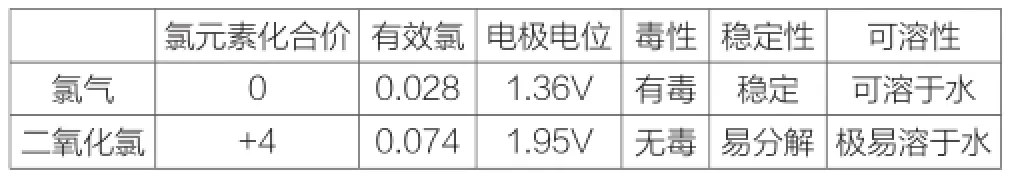

由此反应产生的强氧化剂为二氧化氯和氯气,均为可以参与氧化金的有效氧化剂,但二者比较,二氧化氯的效果明显强过氯气。二氧化氯的有效氯是氯气的2.63倍,氧化电极电位也高于氯气。

表2 两种强氧化剂的部分物化性质对比

3.盐酸与氯酸钠的反应为不可逆反应,原理上看似可以完全反应,但实际上该反应的进行程度和反应液中的盐酸浓度关系密切。高浓度的盐酸和反应液中盐酸浓度太低,都不利于反应进行。

4.改进方向:

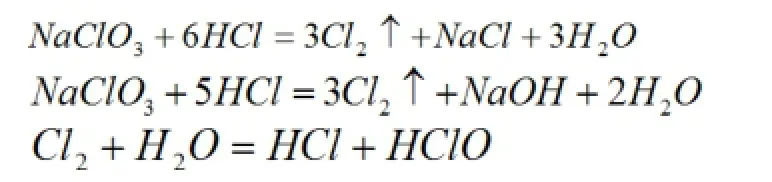

由于氯酸钠与盐酸在溶液中有可能进行下面几个反应:

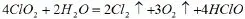

二氧化氯在溶液中与水的反应:

在这几个反应中,除氯气与水反应外,有效氯均有一定损失,如果在金泥的浸出反应中发生了以上几个副反应,则会降低浸出效率。因此,我们可以初步得出以下试验条件:

1.溶液的浓度不易太低,即水不能加的太多,否则强氧化剂会与水进行反应,损失一定的有效氯。

2.用于氧化金的强氧化剂的存在形式为气体或气体的水溶液,而金泥以固体形态沉在溶液底部,减少强氧化剂以气体形式放出可以减少有效氯的损失。

3.在氯酸钠与盐酸的归中反应中,理论上全部生成二氧化氯一种产物是不现实的,但提高氯酸钠的浓度应当会使二氧化氯产生的更多,减少氯气的产生。

4.反应中应保证溶液为酸性,即盐酸需过量。否则氯酸钠过量反应后溶液趋于中性甚至碱性,不利于反应进行。

实验室试验

确定试验方向后,我们在实验室里进行了小型试验进行以上结果及结论的验证和对比。

1.试验操作:

(1)取用10g预浸后的金泥,放置在烧杯中,先加入30%工业盐酸,加热至90 ℃左右,再向烧杯中滴加饱和氯酸钠溶液,并观察现象(盐酸过量,氯酸钠略微过量),至金泥反应结束为止。

(2)取用10g预浸后的金泥,放置在烧杯中,先加入饱和氯酸钠溶液,加热至90 ℃左右,再逐滴向烧杯中加入30%工业盐酸,并观察现象(盐酸过量,氯酸钠略微过量),至金泥反应结束为止。

2.试验现象:

(1)号试验中,随着饱和氯酸钠溶液的加入,产生大量气泡,金泥随之溶解,金泥反应结束时间约为1.5小时。

(2)号试验中,随着盐酸的加入,溶液逐渐变为黄绿色,而金泥没有明显变化;继续加入盐酸至某一个时刻,有气泡产生,金泥也开始迅速溶解,金泥反应结束时间约为1小时。

由试验现象得出以下结论:

1.(1)号试验中产生大量气泡,与实际冶炼生产中液位上升、液体冒槽相吻合。

2.(2)号试验初期反应生成的黄绿色液体应为二氧化氯、氯气的水溶液,在未达到条件的情况下,无法使金泥溶解。由于继续添加盐酸可使反应发生,得出条件可能为①二氧化氯与氯气未达到在水溶液中的溶解度;②酸性未达到反应条件。

3.(2)号试验中气泡产生速度慢,金泥溶解速度较快,符合我们对工艺改进的期望。

工业试验

实验室的结果符合我们的期望,于是我们在实际生产中进行了工业试验。由于冶炼生产时间短、任务重,若贫液品位过高或成品金成色过低还需重新浸出,为避免实际操作中耽误生产,采取折中的操作方式。即依旧按照之前的方法先添加盐酸,但只加入一半,再将饱和氯酸钠溶液加入,最后补加盐酸。该种操作方式下,杜绝了反应釜的冒槽现象,浸出时间也由4-5小时降低为2-3小时。由于试验室中样品金泥的完全溶解时间为1小时左右,我们认为该过程应该还有提速的潜力,浸出时间较长的原因应与浸出过程中强氧化剂的浓度有关。

结语

经过实验室试验与实际生产中的操作情况,我们可以确定,在不整体改变冶炼工艺的前提下,在金泥的氯浸过程中,先加入氯酸钠有利于强氧化剂二氧化氯的生成,并促进了金泥浸出反应的效率,缩短了反应时间,降低了冶炼工的工作强度,减少了安全生产隐患,提高了冶炼生产效率。

DOI:10.3969/j.issn.1001- 8972.2016.13.048