钢纤维混凝土路面板裂缝原因及预防

2016-08-01李斌

李 斌

钢纤维混凝土路面板裂缝原因及预防

李斌

江苏中源工程管理股份有限公司泰州分公司

行业曲线

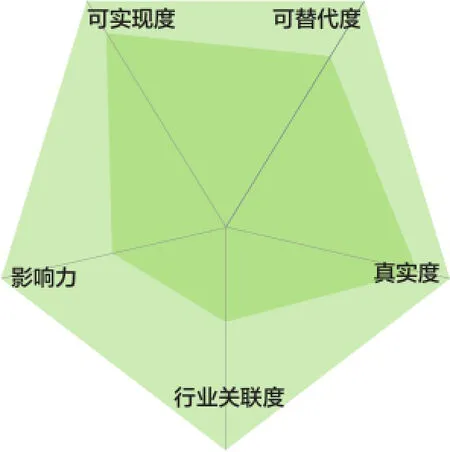

本文针对公路工程钢纤维混凝土路面的病害,提出的观点。在公路交通工程建设行业起到控制、预防作用。

如付诸现实将产生施工费用控制及运营维护的经济效益。

文章主要介绍目前公路工程钢纤维混凝土路面裂缝的原因,并根据作者的施工经验,分析公路工程路面钢纤维混凝土施工技术及病害预防方面的一些措施,提出钢纤维路面施工方面关键技术及质量控制的关键环节。

人们日常生活出行中离不开公路,特别是高等级公路随着社会发展,其便捷、迅速以及相关的服务性越来越被人们所重视,从而对公路混凝土路面质量也随之要求更高,以便给使用者提供更加舒适、安全的行车效果。本文结合钢纤维混凝土路面工程施工实践,分析钢纤维混凝土路面板裂缝的原因及其预防措施。

钢纤维混凝土路面板裂缝的原因

基层(地基)发生不均匀的沉降

此类裂缝多是上下贯通型,其走向基本与基层的沉降一致。路面裂缝宽度与其受力的荷载有很大关系,与基层的沉降成正比。发生此类问题的主要原因是路面结构层下的基层(地基)未经有效夯实或地基承载力不足时未进行有效的加固处理,在钢纤维混凝土路面浇筑后,基底出现不均匀沉降。此外,在施工准备中的模板支撑不牢固,施工后拆模过早或拆模时钢纤维混凝土受到较大的外力影响等,也会引起不均匀沉降裂缝。

水的破坏不容忽视。虽然在钢纤维混凝土路面的纵、横向板缝(缩缝、胀缝、施工缝),采取了沥青灌封的措施,或设置路缘排水沟、暗沟排水,但都不能确保路表水的渗入造成的基层(地基)失稳破坏,从而导致钢纤维混凝土路面板裂缝破坏。

钢纤维混凝土配制不当

水泥用量、水灰比及水泥品种

钢纤维混凝土中用水量直接影响混凝土的干缩值,减少混凝土施工时用水量是减少干缩值的重要措施。一般情况,在混凝土配合比设计中低水灰比多采用富配合,但使用的水泥用量以及单位用水量也大。此类配比中较大用水量和水泥用量增加的收缩值会远远超过选用低水灰比而减少的收缩值。相比而言,富配合低水灰比的钢纤维混凝土收缩值有时会超过贫配合高水灰比;因此,在钢纤维混凝土配制中应重点控制水泥和水的用量,使钢纤维混凝土的收缩值降至最低。

不同的水泥品种,其矿物组成也有所区别。水泥加水拌合水化后,产生的胶体一般多于晶体。在外界环境的干湿作用下,胶体会产生较大的体积变化,而晶体一般不受干湿作用影响。可见,胶体的数量和性质在很大程度上决定水泥在水化和干燥时的收缩值。

骨料的大小和级配

大粒径粗骨料且级配良好时,空隙率小,可减少钢纤维混凝土的砂浆含量,收缩值也随之减小。骨料吸水率的大小,也直接影响收缩值,吸水率大的骨料,收缩值也大;吸水率较小的骨料,收缩值就小。使用偏细砂时,也能增大钢纤维混凝土的收缩值。

外加剂

一般来说,减少用水量的外加剂可减少钢纤维混凝土的收缩值。例如,钢纤维混凝土使用引气剂后,如用水量和水泥用量不变时,坍落度不变时,每增加含气量10%,用水量可减少30%~40%,因而干缩值增加的不多。但某些外加剂的使用使钢纤维混凝土产生收缩,如氯盐、三乙醇胺及一些减水剂的使用会增加混凝土的收缩值,使用外加剂时,应考虑到对钢纤维混凝土收缩的影响。

钢纤维混凝土搅拌时用水量偏大,但在施工中未采取吸水措施

钢纤维混凝土强度与配合比中水灰比有密切的关系。水泥用量一定的情况下,水灰比大,强度低,凝结硬化时间长;水灰比小,强度高,凝结硬化时间相对较短。钢纤维混凝土搅拌时用水量偏大,坍落度随之增大,在施工振捣时粗骨料及钢纤维会过于向下集中,而细骨料就偏于混凝土上面层,造成混凝土板上层水泥砂浆过多,在钢纤维混凝土硬化时极易产生干缩裂缝。在施工中对钢纤维混凝土采取必要的吸水措施,吸出钢纤维混凝土硬化时水化作用多余的用水量,缩短钢纤维混凝土凝结硬化时间。水泥的水化作用很慢,因此直接影响钢纤维混凝土强度的增长。在一定的温度和湿度条件下,要达到一定的混凝土强度,就需要一定的时间。在试验室标准养护条件下,钢纤维混凝土前7天强度增长很快(一般可达到设计强度的80%左右),以后强度的增长较缓慢。因此,钢纤维混凝土早期承受荷载也应特别注意,在混凝土强度未达到1.2MPa之前,是不能承受任何荷载的,此外,特别要防止在钢纤维混凝土未达到允许拆模所需强度之前拆除模板和支架,导致钢纤维混凝土无法负担这些重力而发生裂缝。

钢纤维混凝土路面板施工工艺不当或施工水平较差

钢纤维混凝土路面板施工,首先从混凝土搅拌中钢纤维的掺量和搅拌时间应严格控制(注: ①入机拌和量不应超过搅拌机规定容量的10%;②掺加减水剂、加气剂等时,宜延长搅拌时间),钢纤维应在搅拌机内搅拌均匀;否则,钢纤维会产生结团现象,如施工中不能及时发现并剔除,在混凝土中极易形成空隙,引起钢纤维本身在混凝土中相反的作用。其次钢纤维混凝土施工中工人操作不当,抛掷或耧耙钢纤维混凝土,造成钢纤维混凝土离析;振捣钢纤维混凝土所用的机械功率或振捣时间不满足实际施工需求,在钢纤维混凝土振捣不足的情况下急于进行表面修整或压槽,也容易造成钢纤维混凝土因施工工艺缺陷而发生沉降,导致钢纤维混凝土路面板产生裂缝,甚至断板。

钢纤维混凝土路面板成型后养护不到位

钢纤维混凝土浇筑后由水泥的水化作用,使混凝土逐渐凝固、硬化产生强度。水泥的水化作用时要散发出大量的水化热,混凝土外界的温度、湿度与其内部形成较大的差异。此时,应对钢纤维混凝土采取必要的养护措施,保持水化作用时有适宜的温度和湿度,从而创造各种条件,使水泥充分水化,加速钢纤维混凝土硬化,防止在成型后因风吹、干燥等自然因素的影响,出现不正常的收缩、裂缝等现象。

钢纤维混凝土路面板切缝过迟或切缝过浅

由于钢纤维混凝土路面板较长,因混凝土自身温度下降和水份减少产生收缩受阻,从而导致收缩应力超出其抗拉强度,而在非预定位置出现不规则裂缝。因此,要在钢纤维混凝土结硬后恰当的时间内进行切缝,并且要掌握好切缝的恰当时间。切缝过早,会由于钢纤维混凝土的强度尚未形成,从而引起集料与砂浆分离、脱落,切缝效果的规整度较难实现。另外,切缝深度也应控制(一般切缝深度为板厚的1/4~1/6),否则仍达不到切缝的预期目的。

钢纤维混凝土施工停顿时间过长且未设置施工缝

在钢纤维混凝土施工浇筑工序中断时间过长或作业结束时,应及时设置施工缝;否则,进行后继施工时,前段钢纤维混凝土已初凝与新施工的钢纤维混凝土联结性差,此处形成钢纤维混凝土路面板受力薄弱点,容易造成受力破坏而产生裂缝。

钢纤维混凝土路面板上施工缝的设置

钢纤维混凝土路面板上施工缝设置的位置与结构物分界等不在同一断面上,造成钢纤维混凝土路面板裂缝、甚至断裂。此类现象,是由于结构物或路基下沉导致钢纤维混凝土路面板拉裂。当通过不良地质地段时,地层承载力相距较大;因此,钢纤维混凝土路面上的横向缩缝、施工缝当靠近结构物沉降缝时,应同结构物沉降缝设在同一断面上。

基层混凝土标高的控制

基层混凝土标高控制不准确,使钢纤维混凝土路面板浇筑成型后板的厚度不一致。在钢纤维混凝土路面板受力时,板厚度较薄地段自然就形成受力薄弱点,由于应力集中,容易使钢纤维混凝土路面板形成裂缝,直至断裂。

钢纤维混凝土路面板裂缝的预防

钢纤维混凝土路面板裂缝的出现主要是在施工过程中或使用过程中,因此裂缝的预防就要分别针对其出现的时期加以控制。

选择良好的结构组合设计

由于运营中的超限荷载的因素,导致钢纤维混凝土路面在使用过程中出现裂缝。设计中的结构组合、排水设施等考虑不周也会造成钢纤维混凝土路面裂缝的产生。在路面结构组合的设计中应重点考虑基层对钢纤维混凝土路面板的影响,在确保路面基层(地基)自身有足够的强度、刚度,还应同时具备良好的水稳性和平整度,以避免唧泥现象的产生,从而避免基层(地基)的破坏而造成板底的脱空问题,确保提供良好的支撑作用,避免裂缝或断板的产生;良好的基层(地基)平整度能够使钢纤维混凝土路面板在荷载作用下受力均匀,避免出现应力集中而导致裂缝或断板的产生。

施工过程中裂缝的预防

严格控制钢纤维混凝土的配合比,确保钢纤维混凝土有足够的强度。拌合时严格按混凝土配合比控制其水灰比,避免因水灰比过大造成混合料离析;同时,根据施工现场温度、湿度的变化,准确掌控切缝时间,避免由于钢纤维混凝土的收缩而产生裂缝。施工过程中应注意以下几点:

在卸钢纤维混凝土前,将基层表面清洗干净。若在夏季或基层表面干燥,应将基层表面洒水湿润,以防干燥的基层表面吸取钢纤维混凝土中的水分。

人工摊铺钢纤维混凝土时严禁抛掷或耧耙,以防离析。

钢纤维混凝土拌和物的振捣,应注意以下几点:

(1)采用插入式振捣器振捣。若分两次摊铺,振捣上层钢纤维混凝土拌和物时,插入式振捣器应插入下层钢纤维混凝土拌和物5cm以上,且必须在下层钢纤维混凝土初凝前完成振捣作业。插入式振捣器移动时,其间距不应大于其1.5倍的有效作用半径,同时保持与钢筋和模板之间有10cm左右距离,避免碰撞。

(2)捣实应从边角起开始。振捣器的振捣持续时间,应以拌和物无明显下沉、表面呈现泛浆为止,振捣持续时间不宜小于20s;再用功率不小于2.2KW的平板振动器纵、横交错全面振捣(纵、横振捣时应至少重叠10~20cm),同一位置振捣的持续时间不宜小于30s。

(3)用混凝土振动整平机振实、整平、提浆。整平机向前振动时,钢纤维混凝土应比滚筒稍高,并辅以人工整平。找平应选用碎石较细的钢纤维混凝土拌和物,禁止用纯砂浆填补找平。之后,可再用铁滚桶进一步整平、提浆。

(4)在振捣、整平过程中,应经常检查钢纤维混凝土的振捣质量。检查钢纤维混凝土是否密实、模板是否下沉、变形或松动,若出现不良情况应及时纠正。

路面钢纤维混凝土板表面修整

钢纤维混凝土表面修整的好坏涉及路面的质量,包括表面的平整度、耐磨性等。必须要求施工人员认真操作,并注意以下几点:

(1)表面修整作业需在钢纤维混凝土仍保持塑性状态下进行,尽量在钢纤维混凝土初凝前完成表面修整工作。

(2)钢纤维混凝土整平后,应采用真空吸水工艺吸取钢纤维混凝土中的部分水分,但在操作时要注意检查以下几项:①吸垫下的滤布不得有孔洞,并需常用清水洗净;②吸垫周边应紧贴混凝土,不得漏气;③真空吸水时间(min),一般宜为板厚(cm)的1.0~1.5倍,真空吸水的作业深度不宜超过30cm,真空吸水机在开始出水时,应保持0.6~0.75Mpa的压力,并要时常检查气压表的工作情况。

(3)真空吸水工作完成后,用抹光机抹平,随后用4~6m的铝合金型材刮平。

(4)表面修整使用简易工作栈桥,严禁作业人员直接将脚踏在钢纤维混凝土面。表面修整时必须严禁在钢纤维混凝土表面洒水或洒水泥。

(5)表面修整前应做好清边整缝,清除粘浆修补掉边、缺角。

(6)表面修整宜分两次进行,先找平抹平,待钢纤维混凝土表面无泌水时再第二次抹平,以确保钢纤维混凝土表面平整、密实。

(7)抹平后沿横坡方向(与中线垂直)拉毛或用机具压槽。压槽深度为1~2mm,压槽应均匀、直顺。

钢纤维混凝土结硬后,要在恰当时间内用金刚石或碳化硅锯片切缝。横向缩缝宜采用假缝形式(钢纤维掺量为混凝土体积率的1%时,缩缝间距宜为6~12m),当钢纤维混凝土达到设计强度的25%~30%时,应采用切缝机切割。切缝时间应根据材料的性质、施工时的气候条件、水灰比等因素,结合施工经验并经试切后确定。

使用过程中裂缝的预防

钢纤维混凝土路面在使用过程中,常会因超限荷载以及地面水进入钢纤维混凝土路面等原因,形成唧泥,进而产生钢纤维混凝土路面裂缝,因此应严格控制运营中的超限荷载,并及时对水泥混凝土路面已出现的各种缝隙进行灌缝封闭,防止地面水进入钢纤维混凝土路面结构内部,从源头消灭唧泥现象,避免裂缝或断板的产生。

结束语

随着我国对公路工程路面结构的研究日益深入,对路面结构的舒适性、安全性以及对路面的抗滑性能和噪声控制也提出了更高的要求。因此,建设和维护高质量的公路路面是目前亟待解决的问题,相信在公路研究者的不断探索以及建设者的经验积累中,我国公路路面施工方面一定会有突飞猛进的发展。

DOI:10.3969/j.issn.1001- 8972.2016.13.008