等离子喷涂BSAS环境障涂层性能研究

2016-08-01焦春荣杨金华刘善华

焦春荣,王 岭,杨金华,刘善华

(中航工业复合材料中心,北京航空材料研究院,先进复合材料重点实验室,北京 100095)

研究论文

等离子喷涂BSAS环境障涂层性能研究

焦春荣,王岭,杨金华,刘善华

(中航工业复合材料中心,北京航空材料研究院,先进复合材料重点实验室,北京 100095)

焦春荣

摘要:采用等离子喷涂工艺在SiC陶瓷表面制备了BSAS环境障涂层,分析研究了环境障涂层的微观结构、结合强度、长期抗氧化性能、抗热震性能和抗高温水氧腐蚀性能。结果表明:BSAS环境障涂层的结合强度为29 MPa,内部结构均匀,无贯穿裂纹和连通气孔;涂层热震30次开始有微裂纹,热震50次后出现贯穿裂纹失效;涂层于空气中1 200 ℃/200 h氧化后增重0.24%,内部氧化不明显;在1 atm、1 200 ℃、50%H2O-50%O2、0.4 m/s高温水氧环境中腐蚀150 h后,涂层保护试样失重0.87 mg/cm2,涂层表面腐蚀厚度小于10 μm,无涂层保护的试样失重3.4 mg/cm2。

关键词:等离子喷涂;BSAS粉体;环境障涂层

1前言

随着航空发动机推重比要求的不断提高,发动机热端部件所经受的燃气温度和燃气压力也不断提高,对发动机热端部件材料的承温能力的要求也不断提高[1-2]。SiC陶瓷基复合材料以其比重轻、耐温等级高、热膨胀系数小、抗腐蚀性好的优点在发动机热端部件的应用趋势日益明显[3-5]。SiCf/SiC复合材料在高温干燥环境中可稳定使用,但与高温水氧的燃气环境直接接触却容易生成易挥发的Si(OH)4,导致材料失重并最终失效。SiC陶瓷基复合材料在航空发动机应用必须解决燃气腐蚀问题,必须使用环境障涂层的保护[6-8]。

环境障涂层材料的选择基于如下原则[4]:较低的SiO2活度(<0.1)、较低的热膨胀系数及弹性模量,与SiC基体较好的物理化学匹配性。BSAS(BaO-SrO-Al2O3-SiO2)满足发动机燃气环境对环境障涂层材料的所有要求,是目前环境障涂层的主要候选材料和研究热点[9-15]。NASA开发的以Si/Mullite+BSAS/BSAS为代表的三层复合结构环境障涂层是目前最成熟的环境障涂层体系,已经通过了发动机试车考核,可将SiC基复合材料燃烧室衬套的服役寿命从大约5 000 h提高到14 000 h[8]。其中Si粘结层耐高温(熔点1 410 ℃)、富韧性、可塑性强,作为BSAS陶瓷面层和陶瓷基体之间的衔接会显著缓和两者之间的物理化学性能不匹配程度,有效地增强了涂层和基体间的结合,同时使得BSAS涂层抗氧化腐蚀的能力有明显的提升[4]。

本文以SiC陶瓷基复合材料在航空发动机应用为背景,采用SiC陶瓷基片作为基体,采用自己合成、高纯稳定的BSAS粉体和市购Si粉为涂层材料,通过等离子喷涂工艺制备了BSAS环境障涂层,并对涂层的微观结构、结合性能、热震性能、高温水氧腐蚀和长期抗氧化性能进行了系统的表征评价,其中对于涂层高温性能的评价和分析主要以考核前后涂层试样的质量、内部组织结构和元素含量变化作为依据,对于环境障涂层的研究提供材料基础和方法参考。

2实验方法

2.1涂层材料及环境障涂层制备

以BaCO3、SrCO3、Al2O3、硅溶胶为原料,与粘结剂、分散剂、水按一定比例配制成浆料,置于行星球磨机内,按照球料质量比3∶1加入磨球将原料混磨均匀,取出料浆固化、干燥、1 300 ℃煅烧3 h得到BSAS粉体,通过喷雾造粒工艺制备得到BSAS原材料微球,筛分出150~325目的BSAS微球粉末作为面层喷涂材料。市购熔融破碎法制备得到的粒径为40~80 μm的Si粉作为粘结层喷涂材料。

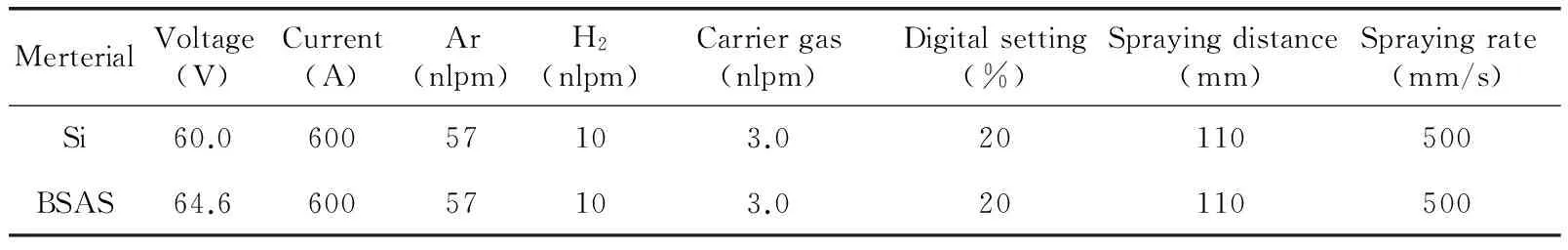

以SiC陶瓷片作为基体,首先对喷涂表面进行喷砂处理和超声清洗,采用SulzerMeteo(AG)公司生产的A-2000型大气等离子喷涂设备,以氢气和氩气作为等离子气体,高压空气作为冷却气体,按表1中的工艺参数分别喷涂Si粘结层和BSAS面层。

表1 等离子喷涂制备环境障涂层工艺参数

Note:Spraying rate means movement speed of spray gun

2.2涂层的微观结构表征

采用S-4800(HITACHI,日本)场发射扫描电镜来观察涂层试样的微观形貌并进行元素扫描;通过VK-X200型(KEYENCE,日本)激光共聚焦显微镜观察涂层表面的三维形貌并测试粗糙度;采用JXA-8100型电子探针显微镜观察涂层断口的微观形貌并进行元素扫描,涂层孔隙率采用图像法统计计算得到。

2.3涂层结合强度测试

按照表1热喷涂工艺参数在φ25.4 mm的SiC陶瓷基体上依次喷涂Si粘结层和BSAS面层复合的环境障涂层,作为结合强度测试试样,参照GBT8642-88《金属热喷涂涂层结合强度的测定》,在C45-105型MTS万能试验机上进行测试,拉伸速率为2 mm/min,记录每个涂层试样拉断时的破坏载荷。

2.4涂层热震性能试验

按中国航空工业集团公司标准Q/AVIC06016.1-2013《涂层热震试验方法》中的《高温炉加热法》,采用具备自动进出试样功能的热震试验机进行涂层热震性能考核。热震试验过程如下:将热震炉升温到1 200 ℃保温30 min,将试样放入热震炉中,保温10 min后取出,置于空气中冷却10 min,至此为一个循环。目视或借助放大镜观察并记录热震过程中涂层表面状况,涂层从基体剥落面积超过10%即视为失效。

2.5涂层长期抗氧化试验及高温水氧腐蚀试验

参照HB5258-2000《钢及高温合金的抗氧化性测定实验方法》,将涂层试样和空白试样悬挂在实验架上保证试样与空气充分接触,置于1 200 ℃高温实验箱内200 h,记录氧化过程的增重并观察涂层内部显微组织结构变化,检查内部氧化情况。

抗高温水氧腐蚀试验所用高温实验箱温度为1 200 ℃,通过加热器不断加热,将水蒸汽和空气的混合气体以0.4 m/s的速度持续不断地输入到实验箱内形成高温水氧腐蚀环境。抗高温水氧腐蚀试验条件为:1 atm、1 200 ℃、50%H2O-50%O2、水蒸汽和空气混合气流冲刷速度0.4 m/s,通过记录腐蚀过程中试样的增重来评价涂层试样的抗高温水氧腐蚀能力。

3结果与讨论

3.1BSAS环境障涂层的微观结构

等离子喷涂陶瓷材料、特别是氧化铝基陶瓷材料(如BSAS)的涂层是典型的喷射沉积,涂层与基体不能形成很好的冶金结合[16-17]。由于陶瓷材料熔点很高(BSAS熔点为1 600 ℃),在等离子喷涂加热时很难充分熔融,当半熔融状态的熔滴以一定的速度喷涂在基材表面时,在压力作用下呈扁平状堆叠,层与层之间主要为机械结合界面,这些因素的综合作用导致涂层疏松并存在许多气孔[18]。涂层之间以及涂层与基体之间存在的孔隙与裂纹缺陷,降低了涂层的结合,往往是高温使用过程中引发涂层失效的根源。

本文采用等离子喷涂工艺制备的BSAS环境障涂层为Si粘结层和BSAS面层的复合结构,图1为涂层表面和涂层截面的微观照片。可以发现,涂层表面为等离子喷涂制备的片状叠层结构,有一定的孔隙和粗糙度,经显微镜观察测试孔隙率为13~16%,喷涂过程测试粘结层与面层表面粗糙度Ra均为10 μm左右。涂层内部结构均匀,层与层之间衔接紧密。虽然涂层内部存在不同大小和形状的孔隙,但在整个涂层区域无贯穿裂纹和联通气孔,层与层界面处无明显缺陷,这种涂层结构不会形成氧通道,能够隔绝氧气的侵入,避免高温下Si粘结层和SiC基体的氧化和性能衰退。

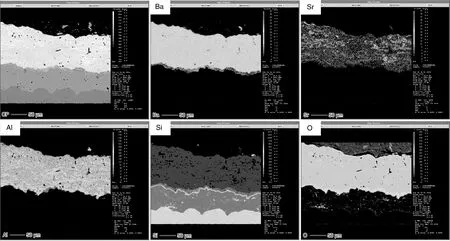

图2为涂层截面Ba, Sr, Al, Si, O各元素分布情况。从图2可以看出等离子喷涂制备的环境障涂层各层元素分布均匀,与喷涂成分保持一致。但从Ba, Si, O元素的分布图上可以明显看到,在面层与粘结层之间存在一层厚度达到10 μm、元素分布不同于面层与粘结层的过渡层。在过渡层中Ba和O含量低于面层,Si含量高于面层,这是由于面层和粘结层材料交叉造成的。在粘结层喷涂过程中会形成表面粗糙度Ra为10 μm的涂层表面,接着在粘结层表面喷涂面层时就自然形成了厚度大概在10 μm左右的过渡层。过渡层元素组成介于面层与粘结层之间,其热膨胀等物理性能也应当介于面层与粘结层之间,因此过渡层的存在有利于增加涂层内部的热胀匹配,从而提高涂层结合强度和热震性能。

图1 BSAS环境障涂层表面(a)及截面(b)的微观形貌Fig.1 Morphology of surface(a) and section(b) of EBCS

图2 涂层截面的元素分布Fig.2 Element distribution in the section of the EBC

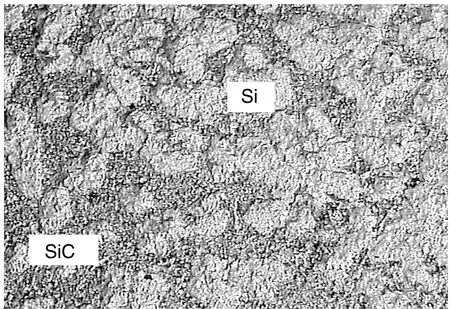

经测试,涂层结合强度为29 MPa,图3为涂层试样拉断后基体表面剩余涂层的照片,拉断面可见明显的熔融液滴撞击到喷涂面后铺展开的Si熔滴,并可见裸露的SiC基体,可以断定拉断发生在SiC基体与Si粘结层之间以及Si粘结层内部,说明基体与粘结层、以及粘结层内部的结合在喷涂方向上的结合力最为薄弱。

图3 涂层的拉断面显微照片Fig.3 Section micrograghy of the coating

3.2BSAS环境障涂层的抗热震性能

BSAS环境障涂层在使用过程中将经受从室温到使用温度的热冲击,良好的抗热震性能是BSAS环境障涂层应用的前提。由于目前国内SiCf/SiC复合材料的长期使用温度不超过1 200 ℃,因此选择RT/10 min—1 200 ℃/10 min的热循环条件进行抗热震性能测试试验。通过观察在热震过程中BSAS环境障涂层的开裂、变形和剥落情况,确定BSAS环境障涂层的抗热震性能。

图4为热震过程中BSAS环境障涂层表面和截面的微观结构的变化情况,从图中发现,当热震试验进行到28~30次循环时,涂层表面出现微小裂纹;继续热震试验至40~43次循环时,裂纹明显扩展,裂纹边缘出现少许翘起变形;当热震试验达到50次循环时,涂层边缘局部剥落,视为涂层完全失效。在热震试验过程中,随着热震次数的增加,涂层首先萌生纵向微裂纹,裂纹数量和宽度不断增大,微裂纹逐渐扩展并最终形成贯穿裂纹,在热震50次的面层内部、粘结层内部以及面层与粘结层横向界面方向也出现了较大尺寸的缝隙。这些纵向贯穿裂纹和涂层内部横向裂缝将形成氧通道,导致涂层的防护作用大幅衰退并失效。

图4 环境障涂层热震过程中的微观结构:(a)30次;(b)40次;(c)50次Fig.4 Morphology of the EBC during thermal shocks:(a)30 times; (b)40 times; (c)50 times

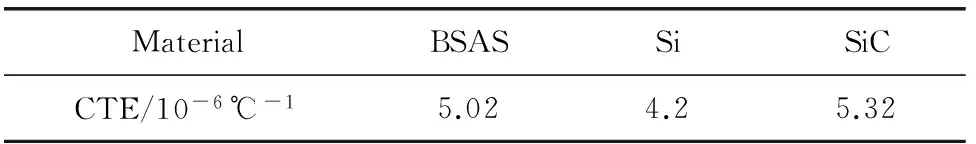

抗热震性是评定涂层在冷热交替状态下抗热应力的能力,当涂层材料在热震过程中产生的热应力超过涂层材料的固有强度时,就会造成热震破坏。表2是涂层相关材料的热胀系数,由于环境障涂层材料与SiC基体热胀系数都不相同,每一次热震过程都会积累一定的热应力,随着热震次数的增加,涂层内部的热应力也越来越大,最终造成了涂层的开裂和剥落。

表2 相关材料的热胀系数

3.3BSAS环境障涂层的长期抗氧化性能

将BSAS环境障涂层试样于1 200 ℃/200 h条件下进行长期抗氧化性能测试,图5是氧化过程中通过称重记录涂层试样的质量变化曲线,试样在氧化200 h后仅增重0.24%,这是由于涂层密封不严造成氧气的侵入,造成内部材料被轻微氧化。图6是氧化后的截面微观照片,与未氧化的图1b进行比较发现不存在微观组织形貌变化:BSAS面层不存在长期高温处理后的晶粒增大或相结构变化,Si粘结层也未有明显氧化相变现象。进一步对涂层和基体内部进行内氧化评价,分别对BSAS面层、Si粘结层和SiC基体内部取不同区域进行氧元素质量统计,结果如表3,涂层在1 200 ℃/200 h长期氧化后内部氧元素含量变化不大,说明该涂层在1 200 ℃/200 h条件下具有很高的相稳定性和结构稳定性,不会形成快速氧通道,很好地保护了内部材料。

图5 涂层试样1 200 ℃氧化增重情况Fig.5 Mass change of SiC-Si/BSAS oxidized for different time at 1 200 ℃

图6 1 200 ℃/200 h氧化后涂层截面微观形貌Fig.6 Section morphology of the EBC oxidized for 200 h at 1 200 ℃

before and after being oxidized for 200 h at 1 200 ℃

BSASCoatingSiCoatingSiCSubstrateBeforeOxidation/%35.5011.2132.023AfterOxidation/%36.2921.3402.225MassChange/%0.790.130.202

3.4BSAS环境障涂层的抗高温水氧腐蚀性能

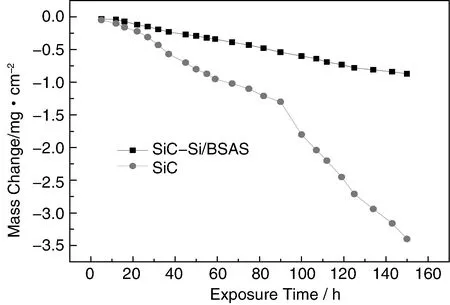

BSAS环境障涂层的抗高温水氧腐蚀性能决定了涂层在高温燃气环境下的防护性能,选取形状大小相同的涂层和未涂层试样进行高温水氧腐蚀性能测试,分别标记为SiC-Si/BSAS和SiC。图7是涂层试样与空白试样的质量随腐蚀时间的变化曲线,从图中可以看出,涂层试样的失重曲线缓慢下降,空白试样的失重趋势随时间延长急剧下降,相同条件经过150 h水氧腐蚀后,带有涂层保护的试样失重仅为0.87 mg/cm2,而空白试样失重为3.4 mg/cm2,是前者的将近4倍之多,这是由于空白试样SiC陶瓷在高温水氧条件下首先发生了如下反应:

SiC(s)+3H2O(g)=SiO2(s)+CO(g)+3H2

(1)

2SiC(s)+3O2(g)=2SiO2(s)+2CO(g)

(2)

生成的SiO2形成一层致密的保护薄膜,在高温干燥环境下可在一定程度上阻挡氧气对基体的进一步氧化,但高温水氧环境中的水会与SiO2反应生成易挥发的Si(OH)4:

SiO2(s)+H2O(g)=Si(OH)4(g)

(3)

0.4 m/s的气流冲刷不断地带走Si(OH)4,SiO2薄膜被完全消耗以后又会裸露出新的SiC基体,继续发生(1)~(3)反应,宏观表现为试样质量的持续下降。

而SiC-Si/BSAS试样的面层BSAS具有较低的SiO2活度(<0.1),隔绝了水氧腐蚀通道,与高温水氧反应速率远远低于空白试样,因此带有涂层保护的SiC-Si/BSAS试样在高温水氧环境中的失重速率非常缓慢,涂层的保护作用非常明显。

图7 SiC和SiC-Si/BSAS高温水氧腐蚀过程中的质量变化Fig.7 Mass change of SiC and SiC-Si/BSAS during a 150 h exposure at 1 200 ℃ in 1atm, 50%H2O-50%O2, 0.4 m/s environment

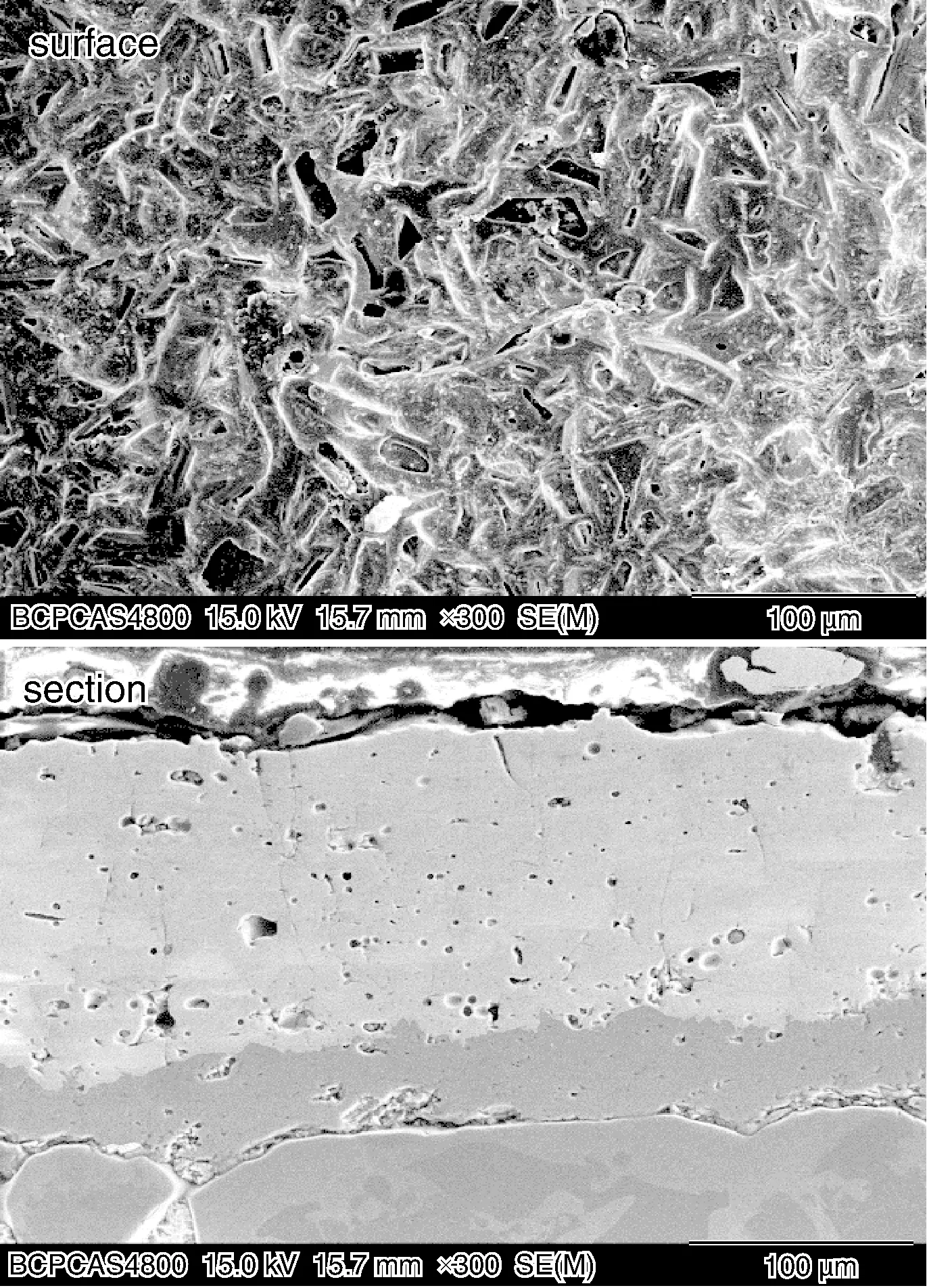

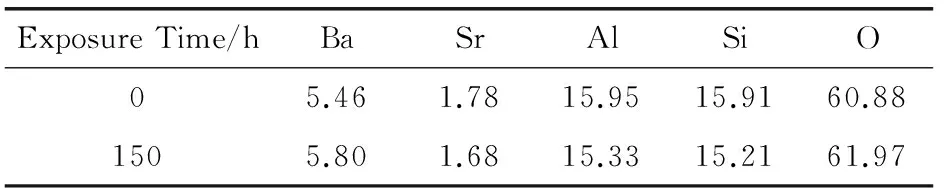

为了进一步地确定涂层试样的腐蚀情况,对腐蚀后涂层试样的表面和截面进行微观组织分析,并通过元素变化以判断是否发生内部腐蚀。图8是BSAS环境障涂层试样经高温水氧腐蚀后的表面和截面的微观照片,表4数据是腐蚀前后距离涂层表面大于10 μm区域内取不同位置进行EDS分析元素组成得到的平均值。从图8中可以看出涂层腐蚀后的表面状态比初始状态变得疏松,出现少许孔隙和微裂纹,这是由于Si(OH)4的挥发造成了表面元素流失和体积收缩。通过涂层内部扫描电镜照片和元素分析发现,高温水氧对涂层的腐蚀厚度小于10 μm,大于10 μm厚度区域的涂层结构和元素组成在腐蚀前后基本没有变化。涂层总厚度在200 μm左右,在1 atm、1 200 ℃、50%H2O-50%O2、0.4 m/s的高温水氧环境下,涂层的厚度消耗速率低于0.067 μm/h,在腐蚀150 h之后仍然具有良好的抗高温水氧腐蚀能力和稳定的对基体的保护性能。

图8 BSAS环境障涂层试样经高温水氧腐蚀后的微观形貌Fig.8 Morphology of SiC-Si/BSAS after a 150 h exposure at 1 200 ℃ in 1 atm, 50%H2O-50%O2, 0.4 m/s environment

ExposureTime/hBaSrAlSiO05.461.7815.9515.9160.881505.801.6815.3315.2161.97

4结论

(1)等离子喷涂工艺制备的BSAS环境障涂层内部结构均匀,无贯穿裂纹和联通气孔,气孔率为13%~16%,结合强度为29 MPa,BSAS面层与Si粘结层之间存在均匀过渡层;

(2)BSAS环境障涂层具有RT/10 min-1 200 ℃/10 min 50次循环的抗热震能力,造成涂层热震破坏失效的原因是涂层与基体热胀不匹配。要提高涂层的抗热震性能,必须进一步改进涂层材料体系和热胀匹配性;

(3)BSAS涂层试样于空气中1 200 ℃/200 h氧化后增重0.24%,内部有轻微氧化;

(4)BSAS涂层具有良好的抗高温水氧环境腐蚀性能,在1 atm、1 200 ℃、50%H2O-50%O2、0.4 m/s的高温水氧环境下腐蚀150 h后,无涂层保护的试样失重3.4 mg/cm2,涂层试样失重仅为0.87 mg/cm2,腐蚀厚度小于10 μm,清耗速率低于0.067 μm/h,失重的原因主要是涂层表面生成了易挥发性物质。

参考文献References

[1]Zhang Hongsong(张红松), Wang Fuchi(王富耻), Ma Zhuang(马 壮),etal.MaterialsReview(材料导报)[J], 2006, 20(7):16-18.

[2]Zhou Lijiang(周立江),Wang Bo(汪 波),Shao Yixiong(邵义雄).AeronauticalManufacturingTechnology(航空制造工程)[J],2004(4):83-85.

[3]Cui Chengyun, Guo Zuoxing, Wang Hongying,etal.JournalofMaterialsProcessingTechnology[J], 2007, 183(2-3):380-385.

[4]Lee K N.SurfaceandCoatingsTechnology[J], 2000,1-7: 133-134.

[5]Brewer D.MaterialScienceandEngineering:A[J],1999, 261:284-291.

[6]Elizabeth J O.JournaloftheAmericanCeramicSociety[J], 2003, 86(8): 1 238-1 248.

[7]Karren L M, Peter F T, Mattison K F,etal.JournaloftheAmericanCeramicSociety[J], 2000,83(1):211-213.

[8]Lee K N, Fox D S.JournaloftheAmericanCeramicSociety[J],2003,86(8):1 299-1 306.

[9]He Shimei(贺世美), Xiong Xiang(熊 翔), He Limin(何利民).JournalofMaterialsEngineering(材料工程)[J],2015,43(4):37-41.

[10]He Shimei(贺世美), Mou Rende(牟仁德), Lu Feng(陆 峰),etal.JournalofMaterialsEngineering(材料工程)[J],2011,6(1):44-49.

[11]Lu Yonghong(陆永洪),Wang Yiguang(王一光),Liu Jia(刘 佳),etal.MaterialsReview(材料导报)[J],2014,28(6):69-73.

[12]Lee K N, Eldrdge J I, Robinson R C.JournaloftheAmericanCeramicSociety[J],2005, 88(12):3 483-3 488.

[13]Cojocaru C V, Kruger S E, Moreau C,etal.JournalofThermalSprayTechnology[J],2011,20(1-2):92-99.

[14]Marple B R, Lima R S, Moreau C,etal.JournalofThermalSprayTechnology[J], 2007,16(5-6):791-797.

[15]Liu Limeng, Ye Feng, Zhang Haijiao,etal.ScriptaMaterialia[J],2009,60(6):463-466.

[16]Zhao Lidong(赵力东), Erich(德),Li Xin(李 新).ChinaSurfaceEngineering(中国表面工程) [J],2002(3):5-8.

[17]Sun Yongxing(孙永兴),Wang Yinzhen(王引真),He Yanling(何艳玲).JournalofMaterialsProtection(材料保护)[J],2001,34(7):26-28.

[18]Si Songhua(斯松华),Yuan Xiaomin(袁晓敏),He Yizhu(何宜柱).SurfaceTechnology(表面技术)[J], 2002,31(4):11-14.

(编辑惠 琼)

收稿日期:2016-03-04

基金项目:装备预研基金资助项目(9140C440405150C44003)

DOI:10.7502/j.issn.1674-3962.2016.06.11

中图分类号:V254.2

文献标识码:A

文章编号:1674-3962(2016)06-0466-06

Study on the Properties of BSAS EnvironmentalBarrier Coatings by Atmospheric Plasma Spraying

JIAO Chunrong, WANG Ling, YANG Jinhua, LIU Shanhua

(National Key Laboratory of Advanced Composites, Beijing Institute of Aeronautical Materials,Aviation Industry Corporation of China Composites Center, Beijing 100095, China)

Abstract:BSAS environmental barrier coatings on SiC substrate were fabricated by atmospheric plasma spraying. The microstructure, cohesive strength, long-term oxidation resistance, thermal shock resistance and corrosion resistance of the coating were analyzed. Results show that BSAS environmental barrier coatings have a uniform structure with few pores and no cracks, with the cohesive strength of 29 MPa. Microcracks appear at the 30th thermal shock, and the coatings are failed after 50th thermal shock. Mass change of the SiC-Si/BSAS coating is 0.24% oxidized at 1 200 ℃for 200 hours, and internal oxidation is not obvious. After a 150 h exposure at 1 200 ℃ in 1 atm, 50% H2O-50% O2, 0.4 m/s environment, mass change of SiC-Si/BSAS coating is -0.87 mg/cm2, with the corrosion depth less than10 μm, while the mass change of uncoated SiC is -3.4 mg/cm2.

Key words:plasma spraying; BSAS powders; Environmental Barrier Coatings(EBC)

第一作者:焦春荣,女,1983年生,硕士,工程师,Email:

jiaochunrong@163.com