新型H3000鼓型橡胶护舷的研制

2016-07-31于智,智放,李忠

于 智,智 放,李 忠

(1.沈阳化工大学,辽宁 沈阳 110142;2.沈阳经济技术开发区管委会,辽宁 沈阳 110041; 3.沈阳化工集团,辽宁沈阳 110006)

随着我国综合国力的不断增长,经济高速发展,特别是海运物流的快速发展,大型船舶的吨位不断增大,对港口、码头的靠泊安全性要求日渐提高。鼓型橡胶护舷具有弹性好、吸能量大、维护方便、使用寿命长和便于大批量生产等特点,是近年来针对大型船舶开发的护舷新品种,在国外被广泛应用。应某大型港口靠泊特种船舶的要求,沈阳化工大学联合橡胶护舷生产企业共同承担了H3000鼓型橡胶护舷的产学研项目。通过详细的现场考核,根据港口具体情况及靠泊船舶的吨位、航速、水流速度和涌浪高度等多种数据,并综合考虑其他影响因素,研制了新型H3000鼓型橡胶护舷,用在船舶靠泊时减缓冲击,保护码头和船舶免受冲撞。

1 设计要求和相关计算

1.1 设计要求

针对港口方的实际情况及设计要求,按交通运输部颁布的《港口工程荷载规范》计算船舶靠岸的有效撞击能量,再根据撞击能量选择合适的护舷设施。所选用的橡胶护舷在设计压缩变形时的吸能量应大于船舶的有效撞击能量,而护舷反力应小于靠船建筑物的允许反力,护舷面压力应小于船舶傍板的容许面压力。根据实际情况并参考英国标准(安全性指标高),本工作对传统鼓型橡胶护舷设计思路进行创新,提出在现有鼓型护舷的基础上设计防冲板加盖尼龙贴面板,以承受护舷被压缩时所产生的反力,分散护舷对船体的作用力,船舶在有掩护法向靠岸速度为0.10~0.12 m·s-1、无掩护法向靠岸速度为0.12~0.25 m·s-1时,反力与吸能量、反力与面压力均达到设计要求。

1.2 船舶靠岸有效撞击能量计算

船舶靠岸时的有效撞击能量计算方法不尽相同,一般按式(1)计算。

式中,E为船舶有效撞击能量,kJ;C为靠泊修正因数,C=C1·C2·C3,其中C1为附加水体质量影响因数,C2为船舶靠岸点偏心影响因数,C3为靠船建筑物影响因数;m1为船舶排水量,t;V为船舶法向靠岸速度,m·s-1。

1.2.1 附加水体质量影响因数C1

大型船舶在水中航行时,船体周围的水体(称附加水体)在船舶的带动下随之运动,当船舶停靠码头时,船体周围的水体也随着船舶运动并通过船舶对码头产生撞击能量,这部分水体的质量称为附加水体质量,C1就是附加水体质量影响因数,一般按式(2)计算:

式中,m2为附加水体质量,t;D为船舶吃水,m;L为船的长度,m;Pw为海水密度,Pw=1.025×103kg·m-3。

对于一般货船C1=1.59,对于矿石船C1=1.31~1.54,对于油轮C1=1.35~1.67,但对于栈桥式、墩式等透空式码头,可以不考虑附加水体影响,C1=1.00。本设计中码头为重力式,C1=1.59。

1.2.2 船舶靠岸点偏心影响因数C2

船舶斜向靠岸时,一般船舶纵轴线与码头前沿线夹角θ小于10°(如图1所示),视靠泊时的实际情况,有船首靠泊和船尾靠泊。由于受力点位置与船舶重心往往不吻合,船舶靠泊时产生回转或横摇,也可减小部分船舶撞击能量,消散能量可用C2表征。在一般情况下只考虑船舶平面回转所消散的能量,并按式(3)计算C2。

式中,r为船舶在水平面上绕重心轴的回转半径,一般r=0.25L;l为船舶重心到船舶靠岸点距离在码头方向的投影(如图1所示)。

图1 船舶靠岸示意

本设计中综合考虑船舶的吨位和长度,船舶靠岸点可选1/4,C2=0.5。

1.2.3 靠船建筑物影响因数C3

栈桥码头和柔性靠船墩等靠船建筑物在船舶撞击力(等于护舷反力)的作用下产生弹性形变,吸收一部分船舶撞击能量,此时C3<1.0,本设计是针对刚度较大的重力式码头,可不考虑其变形的吸能影响,C3=1.0。

1.2.4 船舶排水量m1

船舶吨位一般用总质量、载质量、排水量等表示,三者间的关系如表1所示。

表1 总质量、载质量、排水量之间的转换系数

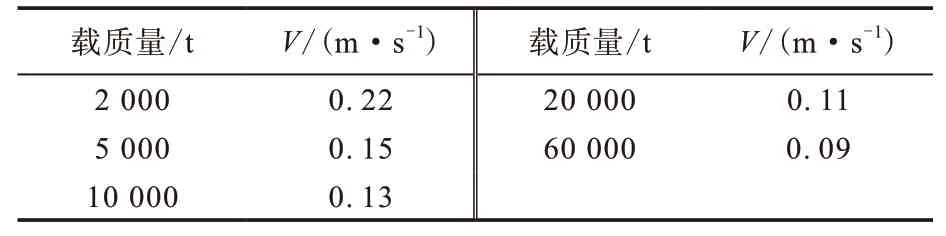

1.2.5 船舶法向靠岸速度V

大型船舶的靠岸主要靠拖轮。随着船舶逐步靠近码头,拖轮逐步停止推进,依靠本身惯性靠泊,虽然本身速度很小,但由于大型船舶本身吨位大,其撞击能量与船舶质量和V成平方关系。因此,虽然V很小,但是仍要控制。通过现场勘查以及听取业主及设计部门的意见,调阅当地水文资料、船舶设计参数,参考海军对水面舰艇靠泊的相关规定后,建议大型船舶配备4~5艘拖轮协助靠泊,选择操作灵活,顶、拖性能好的拖轮拖拽。在此条件下,船舶的V如表2所示。

表2 船舶法向靠岸速度V

1.2.6 靠泊修正因数C和安全因数

根据护舷选型和设计经验及国内外资料确定C和安全因数。C是护舷选型时从护舷本身考虑的因数,安全因数需考虑船舶正常靠泊以外的其他不利因素。本研究确定的C没有考虑护舷材料制作工艺和物理性能的差异。与安全因数相关的因素包括:码头泊位区域的风、流、浪等自然条件的骤然变化,多艘拖轮协助靠泊时由于通信和意图领会不当出现的不协调,船舶驾驶人员的操作失误等。本文对此不再一一探讨。

2 选型依据

通过上述数据模拟计算,为满足船舶的有效撞击能量,本研究决定制备外包尼龙面板的H3000鼓型橡胶护舷。

H3000型鼓型橡胶护舷的结构如图2所示。

图2 H3000鼓型橡胶护舷的结构示意

2.1 压缩变形

在反力不增大的情况下,H3000鼓型橡胶护舷设计压缩变形大,比V型橡胶护舷的压缩变形提高18%,比M型橡胶护舷提高10%,从而使护舷吸能量大幅度增大。H3000鼓型橡胶护舷设计压缩变形为47.5%,最大压缩变形为50%,公差为10%。

2.2 安装间距

H3000鼓型橡胶护舷被压缩时,其本体的外径将膨胀变大,所以护舷在安装时要保持适当的间距,以保证不互相碰撞。H2000~H3000鼓型橡胶护舷安装间距控制在2 880~4 500 mm。

2.3 反力和吸能量

通过实体成品性能测试得到,H3000鼓型橡胶护舷设计反力为5 800 kN,最大反力为6 750 kN,设计吸能量为6 700 kN,最大吸能量为7 200 kN。H3000鼓型橡胶护舷成品侧向剪切力小,吸能量大、反力小,更换方便,适用于船舶、码头、船坞等,应用广泛并利于平时调换。

2.4 摩擦因数

船舶前部设置防冲板和尼龙贴面板,可减小面压力,并使防冲板与船板的摩擦因数减小,从而使大型船舶的靠泊剪切力大大减小。当船舶傍板不平整时,在靠泊中常常造成橡胶护舷防冲板变形损坏。H3000鼓型橡胶护舷增加尼龙贴面板就是为了减小摩擦因数和靠泊剪切力,从而避免护舷防冲板变形损坏。

3 配方设计

橡胶护舷的基本要求是吸能量大、反力小,对船体的面压小。这些要求与护舷的总体结构及橡胶缓冲件的形状构造有关,也与胶料的性能有关,所以控制胶料的硬度很重要。一般来说,胶料硬度越高,反力和面压力越大,吸能量也大。橡胶护舷胶料的邵尔A型硬度控制在58~82度范围内。

由于橡胶护舷在受冲撞时,依靠变形来吸收能量,而过大的反力和面压力对船舶靠泊不利。因此,橡胶护舷要获得最佳的使用性能,仅考虑胶料的硬度是远远不够的。

通过实地测量,船舶靠泊时,整个橡胶护舷受力是不均匀的,橡胶护舷既被压缩、弯曲,又要承受剪切、扭转、摩擦等作用,因此应有足够的强度和弹性,并需要耐老化和耐海水侵蚀。鼓型橡胶护舷胶料的含胶率约为50%,以使橡胶护舷具有低压缩变形和足够的弹性。

3.1 主体材料

胶料主体材料以进口或国产天然橡胶为主,并用丁苯橡胶、顺丁橡胶或三元乙丙橡胶,以平衡胶料耐磨、耐寒、弹性等性能,并降低成本。

3.2 硫化体系

H3000鼓型橡胶护舷是厚壁制品,要求胶料硫化曲线平坦,因此胶料硫化体系中加入后效性次磺酰胺类促进剂CZ。为了提高胶料在模具内的流动性,控制胶料的早期硫化倾向,胶料硫化体系中加入适量防焦剂CTP,以达到抗焦烧的目的。

3.3 补强体系

为提高橡胶护舷的硬度、抗撕裂性能,保持弹性,胶料补强体系以高耐磨炭黑或中超耐磨炭黑等硬质炭黑为主,并用通用炭黑来平衡胶料综合性能。

3.4 防护体系

橡胶护舷长期受天候老化、海水侵蚀等作用,因此胶料中防护体系不可缺少。可选用的防老剂有防老剂A,D,RD等;为了提高耐紫外线性能,添加防老剂4010NA和1~4份石蜡。石蜡会不断向表面迁移,喷出后在橡胶护舷表面形成老化防护膜。

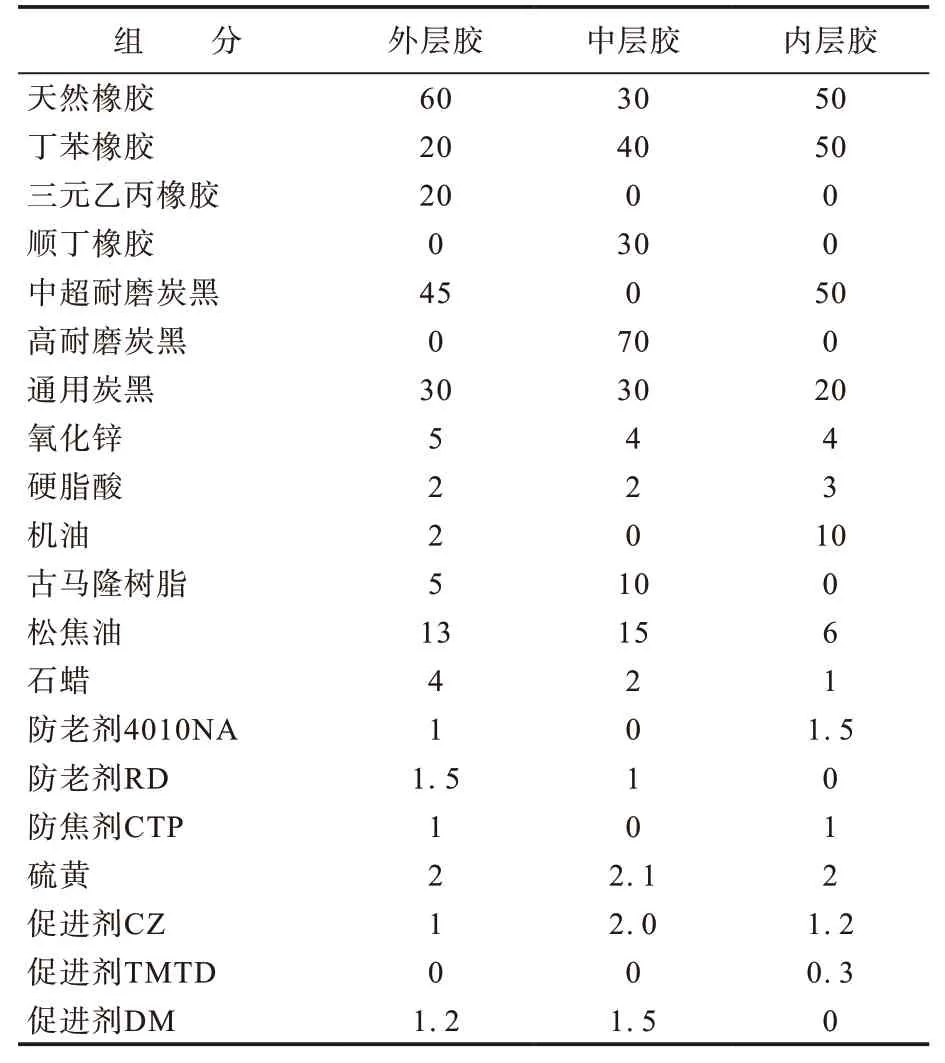

H3000鼓型橡胶护舷胶料配方如表3所示。

表3 H3000鼓型橡胶护舷胶料配方 份

4 工艺条件

4.1 胶料收缩率

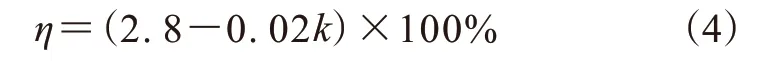

胶料硫化冷却后收缩,造成成品尺寸比模具型腔尺寸小,因此在模具设计时要考虑胶料的收缩率。影响胶料收缩率的因素很多,主要有胶料的热膨胀,制品的结构形式、断面壁厚、有无嵌件,胶料的含胶率、硫化温度、生胶种类、硬度、硫化条件。计算收缩率的公式也较多,常用的有3个,分别为根据制品和模具型腔尺寸计算的公式、根据硫化胶邵尔A型硬度计算的经验公式、根据硫化温度计算的一般公式。在实际生产中,根据硫化胶硬度计算的经验公式使用方便,而且对橡胶护舷这样的大制品,尺寸要求不是很精确(公差为±7%),因此大多采用硫化胶硬度计算的经验公式:

式中,η为胶料收缩率,k为硫化胶的邵尔A型硬度。

经过实际测试,邵尔A型硬度为67度的胶料收缩率为1.46%。

4.2 金属骨架处理

目前金属骨架与橡胶粘合的方法主要有4种,包括硬质胶粘合法、硫化磷直接粘合法、异氰酸酯粘合法和胶粘剂粘合法。在日常操作中常采用异氰酸酯粘合法,该法虽然原料不稳定且对人体有害,但其粘合强度很高,较适合用于橡胶护舷。

H3000鼓型橡胶护舷内嵌钢板的异氰酸酯粘合法操作步骤如下。

(1)钢板进行喷砂处理,然后用稀盐酸酸洗,待干燥后用丙酮除去表面油脂,备用。

(2)硫化前4 h将异氰酸酯粘合剂涂刷在已处理过的金属表面,停放2 h。

(3)在涂有粘合剂的表面再涂高硬度胶料胶浆,形成粘合增强层。

(4)将厚度约为8 mm的高硬度胶片贴在粘合增强层上。

(5)将缓冲胶片贴在高硬度胶片上。

4.3 成型

成型是根据橡胶护舷结构,将半成品胶片在成型模具中粘贴成预制件。各种胶片在成型前都要按产品规格,制成一定形状的半成品,外层胶和内层胶半成品的厚度要严格控制。由于产品存在一定收缩率,预成型时应加入适当过量的胶料,硫化时多余的胶料通过预留的溢胶口流出,这对保证成品尺寸精度和提高产品质量具有重要意义。

本产品是有嵌件的橡胶护舷,除了在模具设计时应保证嵌件的正常定位公差外,在成型时应注意保证嵌件的位置准确(如预留定位销)。

4.4 硫化设备

H3000鼓型橡胶护舷具有体积大、硫化时间长、保温要求高等特点,研制兼具加压和加热性能的单体夹壁罐设备是本工作的一项重要内容。

本研究开发的单体夹壁罐设备采用夹壁通蒸汽的加热系统,根据优化热力学温度场参数进行加热系统结构布置,节能效果显著。采用该设备硫化,大大改善了胶料的流动性和制品表面平滑性,降低了成本,提高了生产效率和成品合 格率。

4.5 硫化条件

H3000鼓型橡胶护舷硫化条件的确定采用硫化效应法。在确定厚制品的硫化条件时,首先要算出各胶层的硫化效应。为了计算各胶层的硫化效应,必须确定各胶层的实际硫化温度。本研究采用国内较先进的热电偶测量法测量硫化温度,用热传导计算求得各胶层的硫化效应。

H3000鼓型橡胶护舷是大型橡胶制品,宜使用较大的硫化压力,本研究采用的硫化压力为20 MPa。在此压力下,将等效硫化效应计算结果与胶料实际硫化效果进行比较确定,H3000鼓型橡胶护舷的硫化温度为148 ℃,硫化时间为140 min。

5 配件

5.1 防冲板

防冲板是安装在橡胶护舷前端的钢结构装置,用以承受护舷被压缩时所产生的反力,分散橡胶护舷对船体的作用力。尼龙贴面板由螺栓和螺母紧固在防冲板上,可以定期更换。尼龙贴面板可以减小船体与护舷表面的摩擦力,从而增大橡胶护舷的抗剪切能力。防冲板经喷砂处理后涂漆防腐。防冲板的顶端与两侧的边缘倒角距离约100 mm,以免锋利的边缘损坏船体或划掉船体上的油漆。本研究防冲板采用900 mm方块板拼合而成,为了最大限度地提高吸能量与减小反力,采用两鼓一板的连接形式。

5.2 橡胶弹簧链

鼓型护舷规格在H2000以下时,护舷本身能够支撑前防冲板,一般不采用橡胶弹簧链。H3000鼓型护舷因防冲板的质量较大,超过了本体允许的静负荷,就要用橡胶弹簧链来牵拉防冲板。橡胶弹簧链安装在护舷系统的两侧,当整个系统受斜向压缩时,其一端将被拉伸,该端链条将受到较强的拉力。

5.3 金属配件

锚固螺栓:将护舷固定在码头或靠船墩上;防冲板:保护船体及橡胶护舷本体;贴面板:减小摩擦因数,保护船体;橡胶弹簧链:牵拉防冲板;剪切链:限制护舷系统的剪切变形;拉链:在局部压缩时可限制护舷拉伸。

5.4 配件材质

配件钢型号:护舷与防冲板连接件 1Cr13或2Cr13;护舷与码头连接件 A3或1Cr13或2Cr13;橡胶弹簧链 A3或A25;剪切链和拉链 A3或A25;贴面板与防冲板连接件 A3镀锌或A3;螺 栓 1Cr13或2Cr13;垫片 A3或A25镀锌;预埋螺母 1Cr13或2Cr13;地脚杆 A3或A25镀锌;地脚板 A3或A25镀锌。贴面板材料为尼龙。

6 成品性能

6.1 外观

H3000鼓型橡胶护舷表面无明疤,无油污,本体无缺胶,外形尺寸达到设计要求。

6.2 物理性能

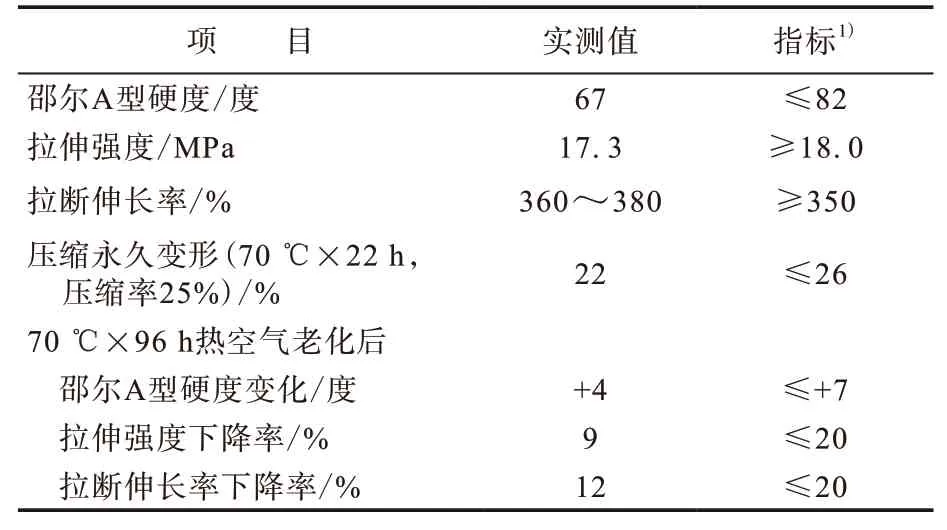

成品橡胶护舷物理性能如表4所示。

表4 成品橡胶护舷的物理性能

6.3 反力-变形性能

沈阳化工大学按HG/T 2866—2003测试H3000鼓型橡胶护舷的反力-变形性能。测试时按使用压缩方向将护舷固定在力学性能试验机底板上,以(70±5) mm·min-1的速度加压,压力误差为±5%,记录护舷压缩高度,直至达到设计压缩变形量时的对应压力值(即反力)。重复试验,取后2次数据平均值绘制反力-变形曲线,并计算吸能量。实测得H3000鼓型橡胶护舷的最大压缩变形为50%,反力为6 750 kN,吸能量为7 200 kN,完全达到设计要求。

7 结语

本研制H3000鼓型橡胶护舷各项性能均达到HG/T 2866—2003的要求,通过有关部门检验,并得到了用户好评。同时,通过设计、选型、工装、生产、检验的全过程规范管理,健全了生产操作规范,保证了产品质量,取得了良好的经济效益和社会效益。