295/75R22.5 14PR无内胎全钢载重子午线轮胎的设计

2016-07-30韩晓霞

梁 华,韩晓霞

(银川佳通轮胎有限公司,宁夏 银川 750011)

近年来,国内宏观经济增速放缓,轮胎市场需求总体偏弱。为适应国内外高速公路的急剧增长及运输环境的变化,我公司积极调整产品结构,重视无内胎全钢载重子午线轮胎的研发。现将我公司开发的295/75R22.5 14PR无内胎全钢载重子午线轮胎设计情况介绍如下。

1 技术要求

根据GB/T 2977—2008《载重汽车轮胎规格、尺寸、气压与负荷》和《欧洲轮胎轮辋技术组织标准手册(2012)》,确定295/75R22.5 14PR无内胎全钢载重子午线轮胎的技术参数如下:标准轮辋直径 228.6 mm(9英寸),充气外直 径(D′) [1 014(1 001~1 027)] mm,充气断面宽度(B′) [298(290~309)] mm,标准充气压力 760 kPa,单胎额定负荷 2 800 kg,速度级别 L。

2 结构设计

2.1 外直径(D)和断面宽度(B)

全钢子午线轮胎充气后外直径变化不大,因此外直径膨胀率(D′/D)较小;B的变化较大,影响其变化的因素较多,尤其是帘线伸张越大,断面宽膨胀率(B′/B)越大。综合考虑,本设计D′/D取1.004,B′/B取0.967 5,D为1 010 mm,B为 308 mm。

2.2 行驶面宽度(b)和弧度高(h)

b和h是决定轮胎胎冠轮廓的主要参数,合理确定b和h,可以优化轮胎接地面的形状和大小,均衡胎冠接地面各部位的压力,起到提高轮胎牵引性能和耐磨性能的作用。一般轮胎设计中,采用b与轮辋宽度接近的原则,根据以往设计经验,b/B为0.70~0.85,h/H为0.03~0.05。综合考虑,本设计b取220 mm,h取9 mm。

2.3 胎圈着合直径(d)和着合宽度(C)

胎圈主要根据标准轮辋曲线设计。d的取值应同时满足轮胎装卸方便和着合紧密的要求。胎圈与轮辋装配过盈量过大时,轮胎装卸困难,且影响胎圈安全性能;过盈量过小时,轮胎不能与轮辋紧密配合。根据轮胎与轮辋的配合使用情况,本设计d取571 mm。根据以往设计经验,C比轮辋宽度大25.4 mm(1英寸),C取254 mm。

2.4 断面水平轴位置(H1/H2)

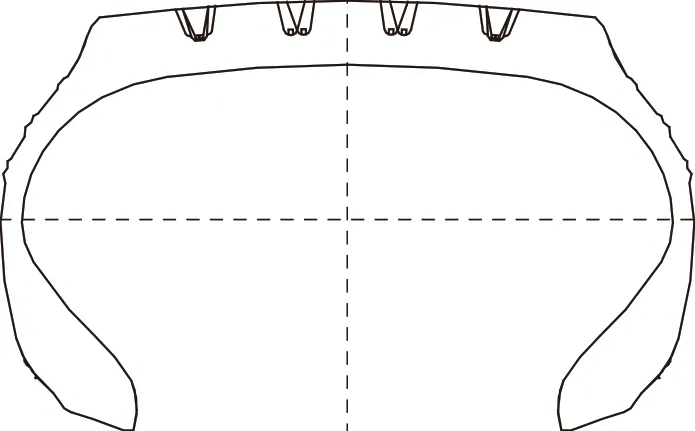

断面水平轴位于断面最宽处,是轮胎充气后法向变形最大的部位,也是子午线轮胎胎体变形最大的部位。水平轴位置太低,容易造成胎圈部位应力集中,导致胎圈部位早期损坏;水平轴位置太高,容易造成胎肩部位应力集中,导致早期肩空。根据子午线轮胎特点及以往设计经验,本设计H1/H2取0.84。轮胎断面如图1所示。

图1 轮胎断面示意

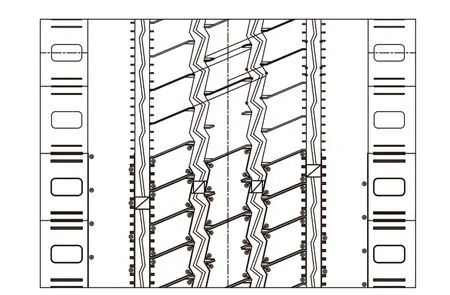

2.5 胎面花纹

本设计轮胎用于客车及货车全轮位的长途运输,胎面花纹采用4条纵向沟槽结构。为防止高速行驶时轮胎侧滑,在纵向花纹上横向切割花纹条并设刀槽花纹,以增大抓着力和分散接地压力。肩部设计小而窄的横向沟槽,以进一步增大轮胎抓着力,同时也有利于散热和胎面排水。4条花纹沟底加设凸台,可以有效防止夹石子和冠部花纹沟裂。本设计花纹深度为17.2 mm,花纹周节数为84,花纹饱和度为73.4%。胎面花纹展开如图2所示。

图2 胎面花纹展开示意

3 施工设计

3.1 胎面

胎面采用两方两块结构,采用四复合挤出机挤出。胎面半成品肩部宽度为成品轮胎行驶面宽度的91.8%,胎肩厚度为冠部厚度的1.3倍。胎冠胶采用耐磨胶料配方,以保证轮胎行驶里程;基部胶采用低生热胶料配方,以有效延长轮胎使用寿命。

3.2 胎体

胎体的主要作用是使轮胎保持原设计的尺寸形状,并赋予轮胎优异的舒适性和牵引性。全钢子午线轮胎要求胎体帘线具有强度和模量高、尺寸稳定性好、收缩率小和耐疲劳性能优等特点。本设计胎体选择3+9×0.22+0.15HT钢丝帘线,压延帘布厚度为2.2 mm。胎体安全倍数为8,满足设计要求。

3.3 带束层

带束层是子午线轮胎主要受力部件,带束层刚性对子午线轮胎使用性能有很大影响,帘线性能直接影响带束层刚性。本设计1#和2#带束层采用3×0.20+6×0.35HT钢丝帘线,3#带束层采用3×4×0.22HE钢丝帘线,0°带束层采用3×7×0.20HE钢丝帘线。带束层安全倍数为7,满足设计要求。

3.4 钢丝圈

钢丝圈采用直径为1.65 mm镀铜回火胎圈钢丝,覆胶钢丝直径为1.8 mm,钢丝排列方式为8-9-10-11-10-9-8,钢丝圈为斜六角结构,缠绕直径为573.8 mm,安全倍数为5。

3.5 成型

采用飞迈公司一次法成型机成型,设备工艺参数稳定,定位精度高,成型部件贴合密实。成型机头直径为528 mm,机头宽度为640 mm。

3.6 硫化

采用1 651 mm(65英寸)蒸锅式硫化机硫化。硫化条件为:外部蒸汽压力 (0.39±0.03) MPa,温度 (151±2) ℃;过热水压力 (2.6±0.2) MPa,温度 (173±3) ℃;总硫化时间 48 min。

4 成品性能

4.1 外缘尺寸

按GB/T 521—2012《轮胎外缘尺寸测量方法》进行测试。安装于标准轮辋上的成品轮胎在标准充气压力下测得的D′为1 013 mm,B′为298 mm,均符合国家标准和设计要求。

4.2 强度性能

强度性能按照GB/T 4501—2008《载重汽车轮胎性能室内试验方法》进行测试,试验条件为:充气压力 760 kPa,压头直径 38 mm。结果表明,轮胎破坏能为3 795.4 J,为国家标准规定 值(2 090 J)的181.6%,试验结束时第5点压穿。轮胎强度性能良好,满足国家标准要求。

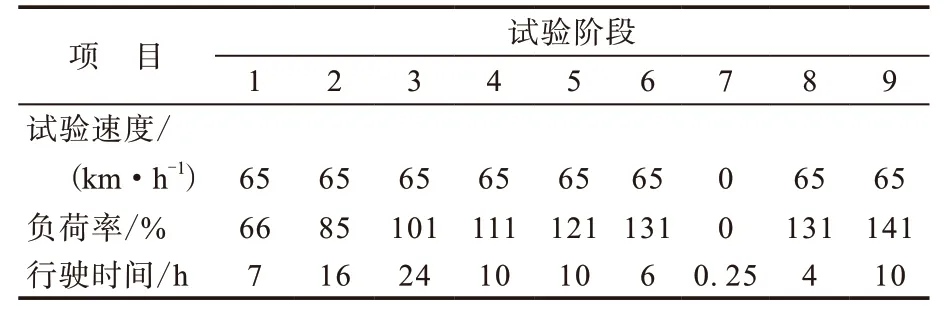

4.3 耐久性能

成品轮胎耐久性能按照企业标准进行测试,试验条件和测试结果如表1所示。从表1可以看出,轮胎累计行驶时间达到87.25 h,符合企业标准要求(>70 h),且试验结束时轮胎完好。

表1 成品轮胎耐久性能试验条件和测试结果

4.4 高速性能

成品轮胎高速性能按照企业标准进行测试,试验条件和测试结果如表2所示。从表2可以看出,轮胎最高行驶速度达到150 km·h-1,在此速度下行驶时间为30 min,达到企业标准要求(>130 km·h-1×30 min),且试验结束时轮胎完好。

表2 成品轮胎高速性能试验条件和测试结果

5 结语

本设计295/75R22.5 14PR无内胎全钢载重子午线轮胎生产工艺稳定,成品轮胎外缘尺寸和强度性能达到设计和国家标准要求,耐久性能和高速性能符合企业标准要求。该产品投放市场后深受国内外用户青睐,社会和经济效益良好。