骑跨采动围岩应力-应变规律数值研究

2016-07-29时丕旭李志军

时丕旭,李志军

(1.贵州华电安顺华荣投资有限公司,贵州 安顺 561000;2.中煤平朔集团井东煤业公司,山西朔州 036800)

骑跨采动围岩应力-应变规律数值研究

时丕旭1,李志军2

(1.贵州华电安顺华荣投资有限公司,贵州 安顺 561000;2.中煤平朔集团井东煤业公司,山西朔州 036800)

摘要:为了解决平朔井东煤业有限公司井工矿4号煤骑跨采动压对9号煤巷道围岩应力及变形影响,运用FLAC3D模拟软件,分别对距切眼岩巷走向50m、80m、110m、140m处截面的应力场和位移场进行了数值模拟研究,并对加固前后巷道变形量进行效果对比分析。研究结果表明:在4402工作面开采过程中,巷道断面受工作面采动影响范围约为50m;垂直应力分界点位于4402工作面底板23.5m处,即随着底板采动支承压力的传播,在距底板23.5m处垂直应力达到极值;采用加密锚杆、锚索的形式对巷道进行加固,总体变形量减小4倍左右,加固效果明显,为现场安全技术管理提供了科学依据。

关键词:骑跨采;围岩应力;围岩变形;FLAC3D模拟

采煤方法及巷道布置方式对矿井顶板管理及围岩控制起到决定性的作用[1]。骑跨采动压对巷道围岩控制技术及安全生产影响很大,由理论和经验可知:骑跨采动应力可达到原岩应力的2~6倍,且其围岩稳定性还取决于巷道的埋深、巷道与上方煤层工作面相对位置关系等多因素的影响[2-4]。所以,结合现场具体的地质、巷道布置及采煤工艺对骑跨采动应力规律进行研究具有重要的意义。

1 骑跨采巷道概况

平朔井东煤业有限公司井工矿4402工作面骑跨9号煤3条大巷,大巷间距为30m,4402工作面底板距离9号煤底板为40 m~50m,此骑跨采既不同于一般跨采,也不同一般邻近层的回采,对3条大巷影响较大,造成3条大巷控制难度大大增加。综放工作面的回采必将对大巷的稳定性造成重大影响,特别是9号煤辅运大巷和主运大巷的变形破坏对全矿井的安全生产影响巨大。如果放弃回采则损失大量煤炭资源,所以为了提高资源利用率,同时兼顾9号煤大巷的安全稳定、支护方式和参数最优,对三巷在骑跨采工作面回采过程中围岩应力-应变规律的研究就显得尤为重要。巷道布置见图1。

图1 巷道布置示意图

2 数值分析模型

2.1模型建立

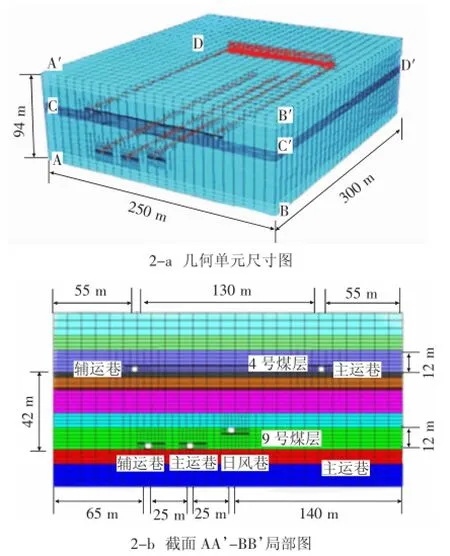

数值模拟的几何模型尺寸为250 m×300m×94 m,4号、9号煤层厚12 m,各巷道的几何尺寸是5 m×3.5 m,断层在模型的110m处。由于FLAC3D没有喷浆体模型,在模拟中将支护模型加以简化,采用锚杆、锚索的支护方式;四周及下面采用滚轴支撑约束,上表面自由;因上表面距地表的厚度约是110 m,所以给定3.06 MPa的应力来模拟上覆岩层的压力。模型底部、右侧和后部设置为固定边界,左侧和前侧设置为水平方向位移约束边界,模型上部岩层对模型边界的作用视为均布载荷,即上覆岩层自重q=γH,显然,γ为上覆岩层的容重,它的选取与覆岩厚度H有关[2];材料的破坏采用Mohr-Coulomb准则,采空区及巷道采用null单元模拟。

图2-a为数值模拟的几何单元图,红色短线是锚杆和锚索,图中有两个截面AA'-BB'和CC'-DD',4号煤和9号煤底对底间隔42 m,各巷道的空间布局在图中已标注。表1为模拟所涉及的围岩参数。

图2 数值分析模型

表1岩性参数

2.2数值模拟方案

测点截面是距切眼岩巷道走向50 m、80 m、110m、140m;测点垂直高度距大巷顶板距离为0 m、2m、12m、22 m、32m。断层设在110m观测点所在的横截面上。

3 数值计算结果分析

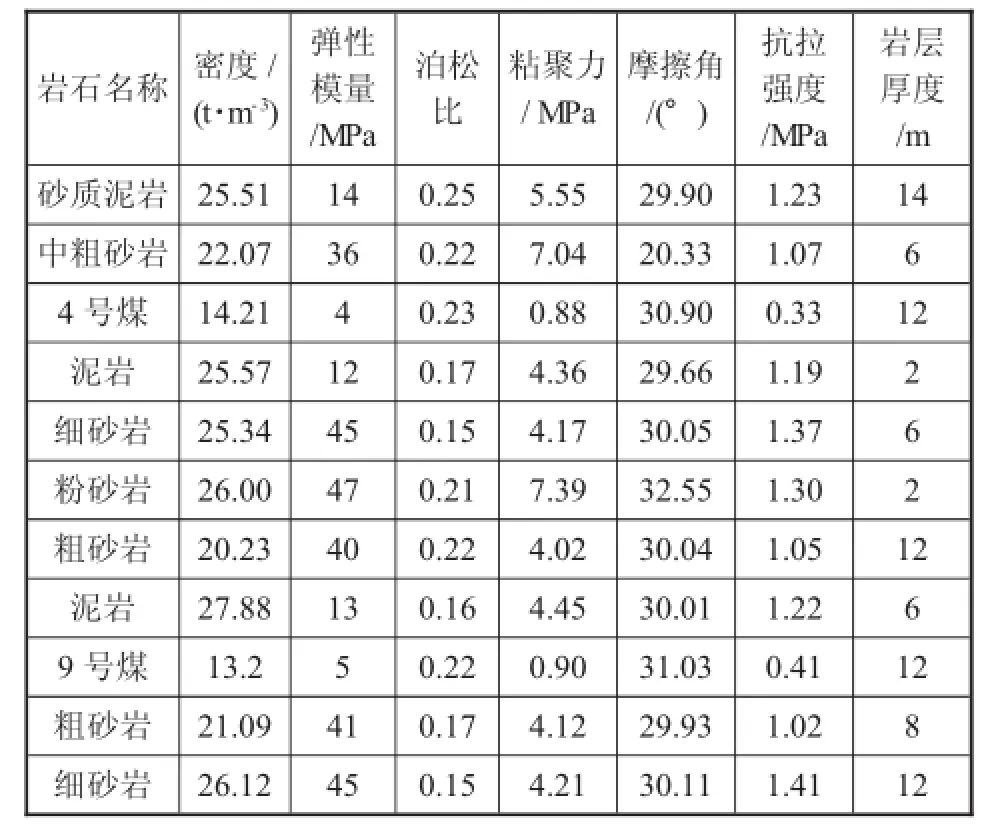

由于模拟结果显示9号煤3条大巷的应力变化规律相近,所以本文仅以辅运巷道模拟进行分析,来说明其规律及加固效果。

3.1辅运巷顶板上方岩层垂直应力分布规律

由图3可知,随工作面分别推进至距切眼50 m、80m、110m、140 m处,在9号煤辅运巷顶板2m、12m、22 m、32 m处的垂直应力变化规律为:随着工作面的推进,应力峰值也跟着移动;工作面对垂直应力分布的影响范围是50m(沿巷道走向);当工作面距离测点20m时,垂直应力值达到极值,随后出现下降趋势;当工作面推进到测点正上方时,垂直应力下降最快,而且垂直应力降到最小值,说明工作面煤壁处为卸压区,此时巷道受到的采动支承压力值最小;工作面继续往前推进时,测点应力出现回弹,当工作面推过测点20m时,应力增大的趋势减弱,应力逐渐平缓。

图3 加固前9号煤辅运巷上部岩层垂直应力随推进度的变化图

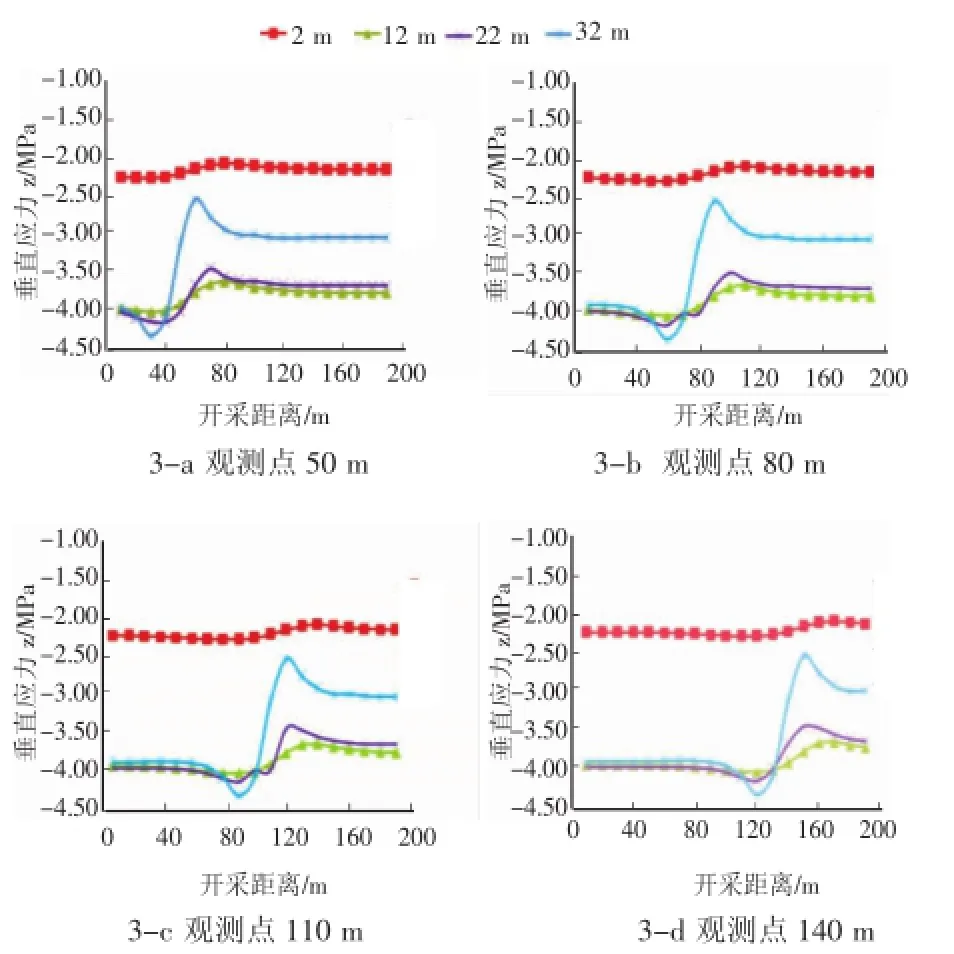

3.2巷道周围垂直应力分布

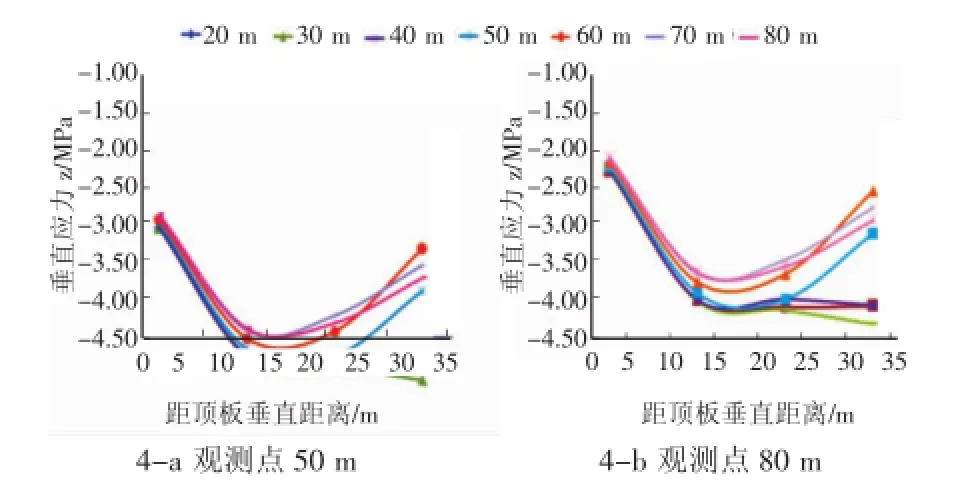

由图4可知,在分别距切眼50 m、80 m、110 m、140 m处的截面上,随着工作面不同推进度其垂直应力在垂直方向上的变化规律大致相同,均在距顶板15m左右达到最大值,这一规律是不随工作面采动影响而变化的。通过分析图4中的空间位置关系可以得出:垂直应力分界点位于4402工作面底板23.5m处,即在底板采动支承压力传播过程中,在底板23.5m处达到极值。这一结论对于采场底板支承压力传播规律的揭示具有重要意义。

图4 9号煤辅运巷上部岩层垂直应力沿垂直距离随推进度的变化图

3.3塑性区分布规律

由图5可知,加固后辅运巷顶板和左右两帮塑性区范围明显减小,而底板的塑性区没有减小,这是因为在数值模拟中,没有对底板进行加固,因而底板的破坏程度和加固前的相比没有明显变化,虽然有所增大,但是范围很小,实际中可以不于考虑。

图5 加固前后辅运巷道围岩塑性区云图

3.4加固前后巷道顶板垂直应力及下沉量变化规律

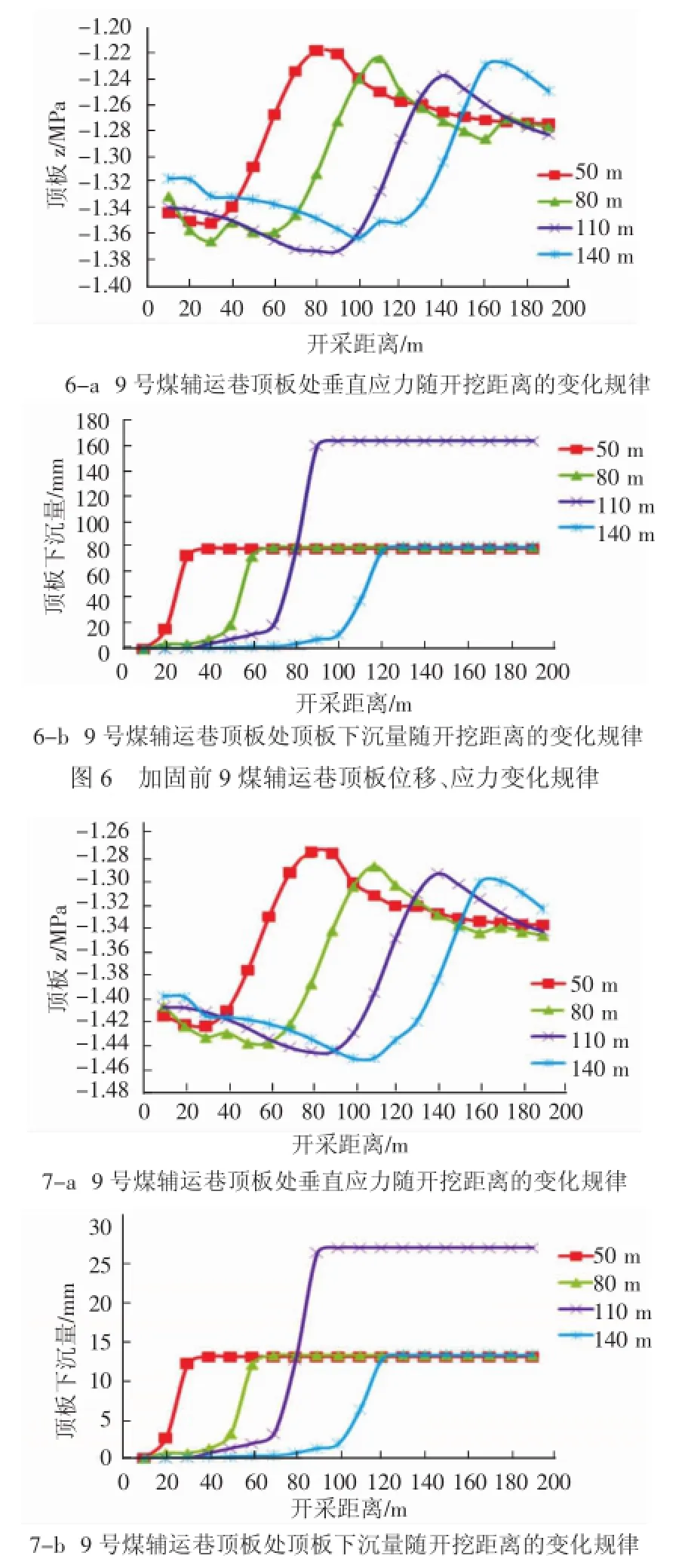

在数值模拟中,采用加密锚杆、锚索的形式对巷道进行加固,即在2排锚杆、锚索之间增加1排锚杆、锚索。由图6、7可知,加固后9号煤辅运巷顶板垂直应力和位移的变化规律和加固前是一致的。数值模拟分析得出:

1)每个观测点的应力和位移的变化规律相似。

2)由图6-a、7-a分析得出:当工作面分别推进至30 m、60 m、90 m、120 m时,50 m、80 m、110 m 及140m观测点处垂直应力达到最大值,这是受4402工作面采动支承压力影响的结果。在工作面前方约20m处支承压力最大,因而传递到9号煤时的垂直应力也最大。同时,分析单个观测点得出:应力遵循先增大后减小再增大最后趋于平缓的变化规律。对50m处观测点进行分析,先增大是受上部煤层采动的影响,达到峰值点恰是对应的上部支承压力达到峰值点;而减小是因为此时上部工作面已经到达此观测点的正上方20m左右,也就是说观测点受工作面的影响范围是40 m,以观测点为中心工作面推进方向的前后各20 m,此过程中,观测点的应力由最大峰值变化到最小值。之后,观点不再受工作面的影响,由于上部岩层继续压实,应力增大变缓。

图7 加固后9煤辅运巷顶板位移、应力变化规律

3)由图6-b、7-b分析得出:9号煤辅运巷顶板位移的变化规律和应力变化规律一致,应力与位移呈正相关性的变化规律。

4)随着开挖的进行,各观测点的最大应力和位移的值几乎不变。对比加固前后,位移有明显减小的趋势,整体减小了100 mm左右,说明加固效果明显。

5)在断层处出现下沉量峰值,约是无断层影响区的2倍,说明断层对巷道变形的影响很大,需要进一步加固。

4 结论

1)在4402工作面开采过程中,9号煤3条大巷的应力变化规律相近,巷道断面受工作面采动影响范围在50m左右,工作面距离测点30 m左右应力开始增大,当工作面距离测点20m时,垂直应力值达到极值,随后出现下降趋势;当工作面推进到测点正上方时,垂直应力下降最快,且垂直应力降至最小值;随着工作面的不断推进,测点应力出现回弹,当工作面推过测点20 m时,应力增大趋势减弱,应力变化趋于平缓。

2)垂直应力变化分界点位于4402工作面底板23.5 m处,即随着底板采动支承压力的传播,在距底板23.5m处垂直应力达到极值,这一结论对于揭示采场底板支承压力传播规律具有重要意义。

3)建议采用加密锚杆、锚索的形式对巷道进行加固,即在两排锚杆、锚索之间增加1排锚杆、锚索后,总体变形量降低了4倍左右,加固效果明显。断层对巷道的变形影响很大,有断层处的变形量约是围岩正常段的2倍。

参考文献:

[1]钱鸣高,石平五.矿山压力与岩层控制[M].徐州:中国矿业大学出版社,2003.

[2]李兴华.骑跨采动压巷道围岩变形机理研究[M].徐州:中国矿业大学出版社,2008.

[3]解联库,李华炜,杨天鸿,等.侧向压力作用下巷道围岩破坏机理的数值模拟[J].中国矿业,2006,15(3):54-57.

[4]李胜利,廖学东,贾飞飞.骑跨采岩巷矿压显现规律研究[J].煤炭技术,2012,31(1):116-118.

(编辑:樊敏)

中图分类号:TD 353

文献标识码:A

文章编号:1672-5050(2016)03-057-04

DOI:10.3969/j.cnki.issn1672-5050sxm t.2016.06.017

收稿日期:2015-12-30

作者简介:时丕旭(1976-),男,山东单县人,大学专科,工程师,从事煤炭开采技术管理工作。

Num erical Simulation of Stress-strain Law of Surrounding Rock under Riding M ining

SH IPixu1,LIZhijun2

(1.Anshun Huarong Investment Co.,Ltd.,Guizhou Branch of China Huadian Corporation,Anshun 561000,China;(2.Jingdong Coal Co.,Ltd.,ChinaCoal Pingshuo Group Co.,Ltd.,Shuozhou 036800,China)

Abstract:To effectively solve the stress and deformation of No.9 coal seam caused by the riding mining of No.4 seam in Pingshuo Jingdong Mine.FLAC3Dwas used to simulate the stress field and displacement field of cross-sections at50,80,110,and 140meters from the open-off cut roadway.The displacement before and after the reinforcementwere compared.The results show that,in themining of 4402 working face,the effect scope of the cross-section by themining is about 50 meters.The dividing pointof verticalstress is located at23.5meters from 4402 working face.In otherwords,with the spread of abutment pressure of floormining,the vertical stress reaches themaximal value at23.5meters from the floor.When the roadwaysare strengthened bymoreanchorsand ropes,the overalldisplacementdecreases by about four times with obvious reinforcement effect,which could provide scientific foundation for the on-sitesecurity technologymanagement

Keywords:riding mining;surrounding rock stress;surrounding rock deformation;FLAC3Dsimulation