圆柱滚子轴承润滑油孔加工方法及模具的改进

2016-07-28郭昌鹏

郭昌鹏

(杭州技师学院 机电系, 浙江 杭州 311500)

圆柱滚子轴承润滑油孔加工方法及模具的改进

郭昌鹏

(杭州技师学院 机电系, 浙江 杭州 311500)

摘 要:针对原有圆柱滚子轴承润滑油孔的加工方法及模具存在的问题,对其进行了改进,大大提高了加工精度和效率。

关键字:圆柱滚子轴承;润滑油孔;工艺;模具

1 前言

圆柱滚子轴承润滑油孔通常在车削工序中加工,由于工艺路线的安排问题,造成车削、钻孔与磨削的定位基准不统一,影响钻孔精度及磨削精度。另外,油孔采用普通台式钻床加工,孔的位置精度靠钻模保证。通常采用多边形分度钻模加工油孔,如果钻模加工精度不高,加工油孔时经常会发生圆周方向某个或几个油孔刮上滚道或者挡边,经磨削加工后磨不掉油孔痕迹最终导致废品产生。

在实际生产中经过反复试验,通过改进常规的加工工艺流程及钻孔模具,形成了可行的润滑油孔的加工方法。

2 产品结构特点及原工艺与装备分析

2.1 产品结构特点

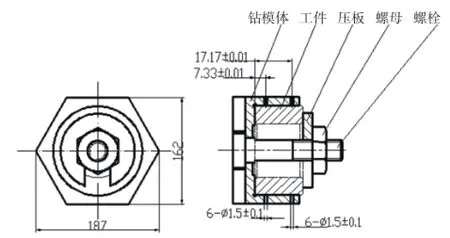

以某种型号轴承内圈为例,其结构见图1。

图1 某圆柱滚子轴承内圈车工尺寸

该内圈滚道内有起润滑作用的油沟和油孔,油沟位于滚道的两侧,每侧均分布6个油孔,工艺要求孔位置的公差要求±0.02mm,轴向位置精度高,加工难度大。油孔的轴向位置精度需用合理的工艺路线与高精度的钻模保证。

2.2 原工艺路线分析

原工艺路线如下。细车A面、内径、倒角→细车B面、外径、倒角→钻油孔→去毛刺→车滚道、挡边→车油沟→热处理→粗磨平面→粗磨内外径→粗磨内径→粗磨挡边→粗磨滚道→硬车倒角→稳定→细磨平面→细磨内外径→细磨内径→细磨挡边→细磨滚道→终磨滚道→酸洗→除氢→清理油沟→清洗提交。

根据工艺路线可看出,车削、钻削、磨削加工无法统一基准,虽然可以采用机械打字的方式在车、磨之间传递基准,但机械打字带来的后果是打字处容易产生掉划或黑洞,因此,在车加工工序已取消机械打字。由于无法统一加工基准,而且套圈车削时平面尺寸公差、挡边尺寸公差具有离散性,造成钻孔后车削滚道时油孔会偏向滚道一侧或挡边一侧,经磨挡边和磨滚道工序后,油孔会因磨削不掉而留在滚道或挡边上,产生废品。

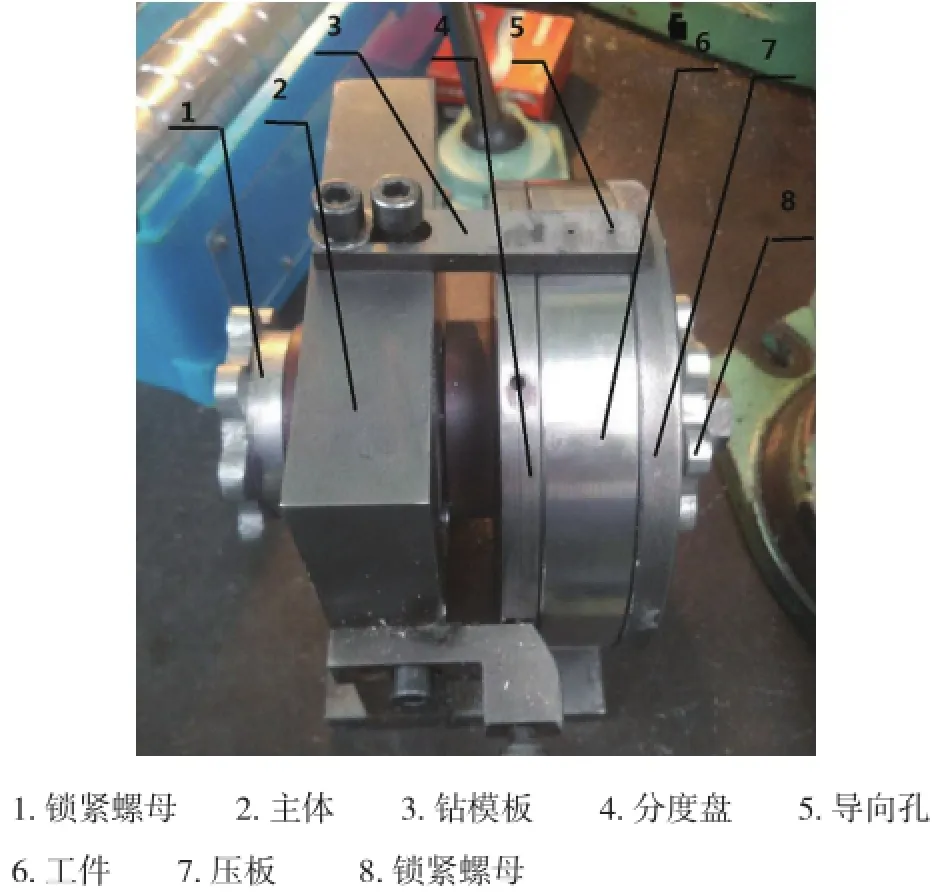

2.3 原钻孔模具分析

原钻孔模具采用六面体结构,钻模体的每个表面上有两个圆孔,工件安装时以外径和端面定位,压板压紧工件,在钻模体上穿入螺栓并用螺母紧固即可钻削加工。油孔采用台式钻床加工,孔的轴向位置靠钻模保证,钻模结构见图2。

图2 六面体分度钻模

该六面体模具浪费材料,且加工难度大,需要数控机床加工,否则无法保证加工精度,造成模具成本高。

3 改进措施

根据实际加工中出现的问题,改变了传统的加工理念,优化了工艺路线,重新设计了油孔钻模。

3.1 工艺路线的优化

改进后的工艺流程为:细车A面、内径、倒直角→细车B面、外径、倒圆角→钻油孔(圆角面定位)→去毛刺→车滚道、挡边(圆角面定位)→车油沟→热处理→粗磨平面(圆角面定位)→粗磨内外径→粗磨内径→粗磨挡边→粗磨滚道→硬车倒角→稳定→细磨平面→细磨内外径→细磨内径→细磨挡边→细磨滚道→终磨滚道→酸洗→除氢→清理油沟→清洗提交。

通过以上工艺路线的改变,用车削圆角代替车工打字,节省了工序,美化了轴承外观,统一了加工基准。

3.2 钻孔模具的改进

由于常用的多边形油孔钻模对于导向孔的位置精度要求较高,且圆周方向六个孔位置一致性要好,使得钻模的制造难度加大,成本增加,普通钻模精度无法满足设计要求。经多次研究和分析,确定了卧轴盖板式油孔钻模的设计方案,设计理念是圆周方向的六组两排油孔均通过一组导向孔进行加工,这样既可保证模具的加工精度,又可以保证零件的加工精度。改进后的钻模结构见图3。

图3 卧轴盖板式油孔钻模结构

卧轴盖板式油孔钻模的结构特点是中心轴贯穿于模具主体2中,主体中间装有两套轴承,使分度盘4能够旋转,进而保证孔间角度。分度盘上有一止口用于固定工件的内径,用压板7压紧工件且用锁紧螺母8锁紧,以限定工件的六个自由度。用紧固螺钉确定钻模板3上导向孔的轴向位置。钻模板可以淬火且不易变形。采用卧轴盖板式油孔钻模加工油孔,由于孔的分度不是用模具本身,而是使用分度盘来完成,因此制造模具时只需保证一对导向孔的轴向位置精度即可,工件上的孔依靠该模板的轴向位置精度与分度盘即可轻松加工出来,孔的精度符合技术要求。模具经热处理加工,硬度较高,耐磨损性强,不需反复修理模具。

4 结束语

加工实践证明,通过改进加工路线,使得加工基准统一,钻孔的加工精度提高;改进设计的油孔钻模打破了常规的钻模设计方案,制造简洁,成本低廉,能够满足钻孔精度要求。此钻模也可用于其它类似的润滑油孔加工。

改进加工方法后套圈完全能够满足工艺要求,成品合格率为100%,既提高了生产效率又节约了成本,已加工700余套轴承未更换模具,实践表明此成果切实可行。

(编辑:王立新)

中图分类号:TH133.33+2

文献标识码:B

文章编号:1672-4852(2016)02-0022-02

收稿日期:2016-05-20.

作者简介:郭昌鹏(1978-),男,讲师.

Improvement of cylindrical roller bearing lubricating oil hole machining method and mold

Guo Changpeng

( Mechanical and Electrical Department ,Hangzhou Technician Institute, Hangzhou 311500,China)

Abstract:For the existing problems of the original cylindrical roller bearing lubricating oil hole machining methods and the mould, they were improved to greatly increase the machining accuracy and effciency.

Key words:cylindrical roller bearing; lubricating oil hole; process; mold