桥梁裂缝检测系统开发研究

2016-07-28肖玉德安徽交通职业技术学院安徽合肥230051

肖玉德(安徽交通职业技术学院,安徽 合肥 230051)

桥梁裂缝检测系统开发研究

肖玉德

(安徽交通职业技术学院,安徽 合肥 230051)

摘 要:文章主要研究了桥梁裂缝检测系统,对系统的整体架构进行了介绍,详细阐述了该系统的图像处理、机械伸缩以及图像采集三大模块的功能,同时也详细研究了整个检测系统的工作原理,并对该系统通过标定。就实际的桥梁裂缝进行标测实验,最后得出当桥梁裂缝宽度在0.4mm以上时测得的相对误差很小,在5%左右,当裂缝的宽度在0.4mm以下时相对误差相对较大,在12%左右。

关键词:桥梁检测;裂缝识别;图像处理

随着我国综合实力的不断增强、经济的不断发展,公路桥梁事业也得到日益发展,高速公路及铁路的桥梁随之也越来越多,近年来我国大部分公路桥梁都开始逐步进入日常保养和正常使用并行的阶段,因此对桥梁维护者的专业素养尤其是检测效率提出了很高的要求。为了适应公路运输载重量不断发展的要求,充分利用现有的公路桥梁,使之能继续安全地为公路运输服务,在实际的养护作业中必须对桥梁的相关安全技术指标进行检测确保使之符合桥梁安全技术规范。桥梁裂缝宽度的检测是桥梁病害检测的主要任务之一。现行的检测方法中,使用人工进入桥下底面或者是桥检车辆进行人眼检测,不仅不能保障作业人员的安全,检测精度尤其是检测效率相当低下。因此,关于机器视觉的桥梁裂缝检测系统的开发具在桥梁检测中具有相当实用的意义。目前在的桥梁裂缝快速检测技术领域中,较为理想的技术方案是基于图像处理法[1]的裂缝宽度的自动识别方法。

1 桥梁检测技术介绍

桥梁检测是桥梁运行养护管理的重要内容,由于目前的桥梁检测手段比较落后,如何提高桥梁检测技术成了摆在我们前的难题。如下图1所示的传统检测方法一般为人工检测,利用人字梯、爬梯等一般辅助工具检查,由于高度有限,加之桥梁的下方多为人不易到达的区域,设备不便携带,作业风险较大,因此涉及桥梁安全性的关键构件漏检情况普遍存在;如果是水面通常需要租用测量船实施检测;如果是平地,一般利用脚手架等大型举升设备将人员举升后实现检测,虽可以检查到大部分关键构件,但由于成本高、耗时等原因,无法保证检查效率;如果是山地通常检测人员要攀登到一定高度进行检测或者利用桥检车等大型检查设备检查,虽然能保证检查效果,但不适于经常检查,首先,桥梁存量大而桥检车保有量小,供不应求,其次,桥检车采购、租用的高额成本限制了设备的使用,另外,桥检车检查时需要占道或封路作业,严重影响交通效率和行人安全,只能局限于特殊检查;上述情况,效率低,安全性差,检测费用高,无法满足现代桥梁发展的速度。本文提供的这种桥梁裂缝检测系统,该装置操作起来相当简单方便,同时它的体积很小、重量很轻便于携带,更重要的是有着很高的检测效率[2]。

图1 传统桥检方法

2 检测系统的组成及各部分的功能

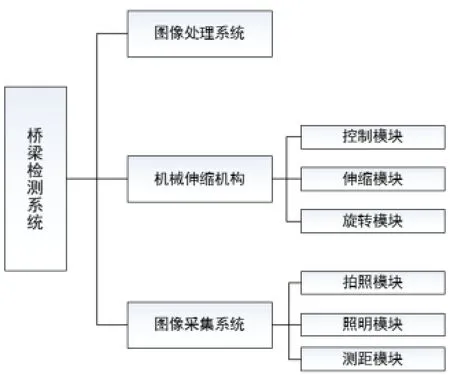

该装置采用便携式轻型设计,可方便的卡放在桥梁的护栏上;采用垂直和水平相结合的伸缩机构,再加上摄像机和水平伸缩杆的360度的转动,极大地增加了视觉范围;操作终端采用触摸屏平板电脑,系统开发基于 windows7系统、数据通信采用无线Wi-Fi技术,操作者可以手持电脑,在桥面上安全位置对桥梁上、下部结构的进行遥视检查;采用高效能LED远射照明灯,远、近光独立控制设计,可满足支座等桥下暗区处的辅助照明[3];本装置采用12V高效电池供电,电池待机时间长,技术成熟、性能稳定。该桥梁裂缝检测系统的结构框架如下图2所示。

图2 整体架构图

2.1桥梁裂缝检测系统组成

整个系统由机械、图像采集以及图像处理三大模块组成,其中图像处理模块采用松下平板,基于自己开发的图像处理软件;机械模块主要包括固定装置、伸缩装置以及旋转装置;图像处理模块包括激光测距仪、照明和相机三部分。

图3 机械、图像采集以及图像处理三大模块

2.2各部的分功能

(1)裂缝的捕捉和计算图像处理模块。图像处理模块的主要功能是将采集到的图片进行处理计算裂缝的宽度,在图像处理中的目标主要还是裂缝宽度,所以在识别完裂缝后即开始对图像应用halcon软件开发的图像处理软件进行灰度转换处理计算出桥梁裂缝的宽度。

(2)机械模块。机械模块是整个系统的骨架,它主要将图像采集模块运送到桥梁下面,结合相机云台能够实现任意角度的旋转和行程范围内的伸缩,通过手动控制使相机定位到桥梁下表面有病害的区域进行图像采集。

(3)图像采集模块。图像采集模块的主要功能是对桥梁下面病害的图像进行采集,测量距离、LED照明灯对光线比较暗的区域照明。相机对桥下病害区域进行拍照保存并且通过 WiFi发送到图像处理模块,激光测距仪既可以测量距离也可以测量角度,LED灯对光线不是很强的地方进行照明一边拍摄到清晰的图像。

3 检测系统的工作原理

这种桥梁裂缝检测系统平时需要一个设备箱足以将其装在里面,在具体检测使用的时候,先打开设备箱,取出检查设备,将摄像机安装在机械伸缩杆上面,并检查其稳定性确保其安全;撑开机械伸缩干的固定装置将其稳定的放在桥梁护栏上面,滑动滑块使其紧紧地贴靠在护栏上,调整顶支架使其顶住护栏一侧,拧紧螺钉将其稳定的固定在桥梁上面。在这个检测系统当中的机械伸缩杆和云台的配合下能够实现相机在水平方向和垂直方向任意的旋转与伸缩。取出平板电脑并启动,同时打开设备电源,遥控电机转动,使摄像机升降到合适高度;遥控机械伸缩杆,使摄像机运动到桥梁下面的位置,微调摄像头角度,打开照明系统和激光测距仪。此时,一切准备工作已完成。可以通过遥控器控制机械伸缩杆进行旋转与伸缩,使相机在不同的位置,相机即可拍摄到桥下不同位置的图像。当一处工作位检测完成后,机械伸缩系统继续伸缩运动到下一个工作位,可以连续方便的进行作业。

相机拍摄到的图像能够自动压缩、存储并可以通过无线WiFi实时发送到平板电脑上,进行桥梁病害的实时监测和后期处理,进而对整个桥梁的病害进行评估。相机可以拆卸,并且安装时镜头与垂直面成一定角度。相机的周围设有多个并联的碰触开关,所述的碰触开关与控制箱内控制终端相连,可最大限度的保护摄像装置。相机还外加了一个照明系统,包括照明光源和控制电路,对待检查桥梁表面正面照明;该控制电路作为光源与相机的接口受相机信号控制,控制照明光源的闪烁频率。

4 试验验证

本文针对上述桥梁裂缝检测系统在室外以实际桥梁裂缝和室内以标定板为试验对象选择不同的距离进行试验验证,在进行实际桥梁裂缝检测试验的时候同时采用已有的桥梁裂缝测宽方式测量裂缝宽度与试验值进行比较。试验的结果如下图所示:

图3 实验测量结果

通过试验验证我们可以看出裂缝宽度在0.4mm以上检测误差在0.1mm以内,裂缝宽度在0.4mm以下测量误差相对比较大。

5 结论

文中主要对根据图像法检测裂缝而开发的一种桥梁裂缝宽度检测系统进行了研究。介绍整个桥梁检测系统的整体架构以及各组成部分的功能。叙述了一种基于图像处理技术的桥梁裂缝宽度的计算方法,这种桥梁裂缝检测系统它的主要特点是具有较高的精度和效率、较快的速度、携带轻便,在桥梁裂缝检测中是一种很方便的工具之一。这种系统在桥梁检测的过程中可以大量减少人力耗费少,降低了检测员在检测过程中的工作强度,更重要的是大大提高了检测员在检测过程中的安全程度; 还可以使任务繁重的检测工作利用平板中的专用软件来进行分析和计算,在很大程度上降低了整个检测过程中的人工费用,大大节省了检测的成本[4]。当然文章中的桥梁检测系统还有待进一步的优化,无论是结构上的改善还是它的功能的拓宽,通过进一步的优化能够是它更加方便的检测更多类型的桥梁病害。同时桥梁裂缝宽度的在0.4mm以下测量精确度还有待提升,同时也是个难点,需要以后进一步研究。

参考文献:

[1]尹冠生,赵振宇.徐兵.基于图像处理的桥梁裂缝检测技术[J].四川建筑科学研究,2013(02): 125-128.

[2]叶贵如,周青松等.基于数字图像处理的表面裂缝宽度测量[J].公路交通科技,2010(02):56-57.

[3]龚栋梁.国内外桥梁检测车发展概述[J].专用汽车,2009(6): 100-102.

[4]吴军.计算机在桥梁检测中的应用[J]. 科技资讯,2013(32):66.

(责任编辑:吴湘银)

中图分类号:V448.15+1

文献标识码:A

doi:10.3969/j.issn.1672-7304.2016.01.018

文章编号:1672–7304(2016)01–0039–03

作者简介:肖玉德(1968-),男,安徽合肥人,副教授,研究方向:交通土建工程教学和科研。

Fine control and research of predestine construction quality

XIAO Yu-de

(Anhui Communications Vocational &Technical College, Hefei Anhui 230051)

Abstract:A bridge crack detecting system was mainly studied in this paper, in the same time The overall architecture of the system was introduced. The system consists of three parts Image Processing module,mechanical module and image acquisition module. Also studied in detail the working principle of the whole detection system, after demarcating and experiment we came up with conclusion as fellow: When the bridge crack width is over 0.4mm, measured relative error is very small, about 5%, when the crack width is at 0.4mm or less relative error is larger, at about 12%.

Keywords:Bridge detection; Crack identification; Image processing