促进剂DM的环保合成工艺

2016-07-28洪学斌

洪学斌

(天津大学 仁爱学院,天津 301636)

硫化体系采用促进剂DM(2,2′-二硫代二苯并噻唑)的胶料具有硫化速度快、硫化曲线平坦、硫化胶物理性能优良等特点,促进剂DM主要用于轮胎、胶管、电线和电缆等工业橡胶制品胶料[1-2]。近几年DM也应用于医药领域,用作头孢类抗菌素药物前驱体苯并噻唑活性酯的主要合成原料。但是促进剂DM生产过程中的废水污染问题严重制约了其生产规模的扩大。

现有促进剂DM合成工艺使用氧化剂(氯气、次氯酸盐和亚硝酸盐)和大量酸和碱,导致其生产废水的无机盐质量分数和化学需氧量(COD)高。要从根本上解决废水污染问题,必须研发无水、使用环保氧化剂的促进剂DM合成工艺。杨晓玲[3]研发了以氨水为溶剂、以双氧水为氧化剂的促进剂DM合成工艺,该工艺溶剂氨水可以循环使用,废水量大大减小,但是产品熔点较低,仅为165.3~168.7 ℃。陈先良等[4]研究在含有丙酮的水中以双氧水为氧化剂合成DM的工艺,产品收率达到90.96%,产品熔点达到180~181 ℃,但是由于合成过程中仍然使用大量酸和碱,生产废水污染问题无法得到解决。另外,目前以双氧水为氧化剂的促进剂DM合成工艺都存在产品堆密度小的缺点。而产品堆密度小给产品分离、干燥、包装和运输等后处理工序造成困难,这也是促进剂DM环保合成工艺研发必须要解决的问题。

本工作研究以促进剂M为原料、以可循环使用的乙醇为溶剂、以双氧水为氧化剂的新型促进剂DM环保合成工艺,同时在反应中加入助剂以增大产品堆密度,从而解决促进剂DM生产废水污染问题和产品后处理问题。

1 实验

1.1 原材料

促进剂M,工业品;双氧水(质量分数为0.08)、硫酸、氯化镍、硫酸铜、硫酸钴,分析纯;无水乙醇。

1.2 反应机理

促进剂DM的合成反应式如下:

促进剂DM合成反应属于自由基反应,如果氧化过程得不到有效控制,反应不能进行完全,就会导致产品纯度不达标、熔点低、影响其应用性能。

1.3 试验步骤

将促进剂M和无水乙醇(质量比为1∶2)加入到反应器中搅拌、升温,待促进剂M完全溶解后,滴加双氧水(与促进剂M的质量比为5∶4)和硫酸的混合溶液,反应一段时间,过滤,醇洗,干燥,得到促进剂DM产品。反应母液为乙醇,可不经任何处理返回反应器重复使用。

1.4 性能测试

产品熔点采用RY-1G型熔点仪测定,纯度采用液相色谱法测定,堆密度按照GB/T 6286—1986《分子筛堆积密度测定方法》测定。

2 结果与讨论

2.1 正交试验

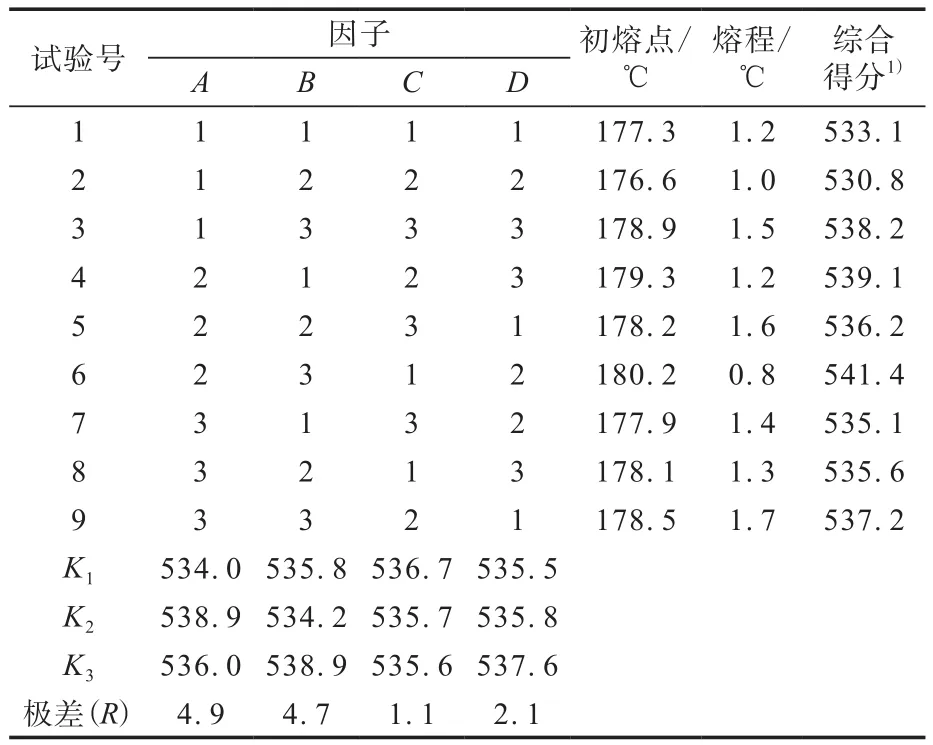

为了得到最佳反应条件,本工作进行了L9(34)正交试验。试验因子A为反应温度(℃),B为加料时间(min),C为反应时间(min),D为氧化剂过量(%)。正交试验因子与水平如表1所示,正交试验结果如表2所示。从表2可以看出:影响初熔点和熔程的因子主次顺序为:反应温度、加料时间、氧化剂过量、反应时间。

表1 正交试验因子与水平

表2 正交试验结果

2.2 试验因子对促进剂DM初熔点及熔程的影响

在正交试验优化反应条件基础上,进一步研究各试验因子对促进剂DM初熔点及熔程的影响。

2.2.1 反应温度

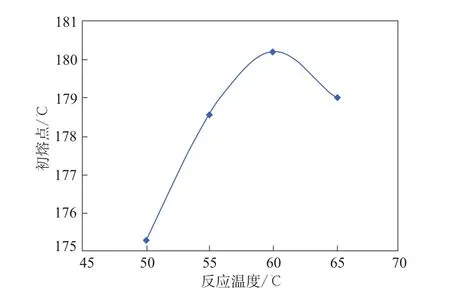

在加料时间为60 min、反应时间为90 min、氧化剂过量5%的条件下,反应温度对促进剂DM初熔点和熔程的影响如图1和2所示。从图1和2可以看出:随着反应温度升高,促进剂DM初熔点先升高后降低,反应温度为60 ℃时初熔点升至最高;熔程先缩短后延长。原因是反应温度升高可以促进反应进行,但是如果反应温度过高,可能会加速氧化剂分解,导致反应动力不足,使产品纯度及初熔点降低。因此,反应温度宜为60 ℃。

图1 反应温度对促进剂DM初熔点的影响

图2 反应温度对促进剂DM熔程的影响

2.2.2 加料时间

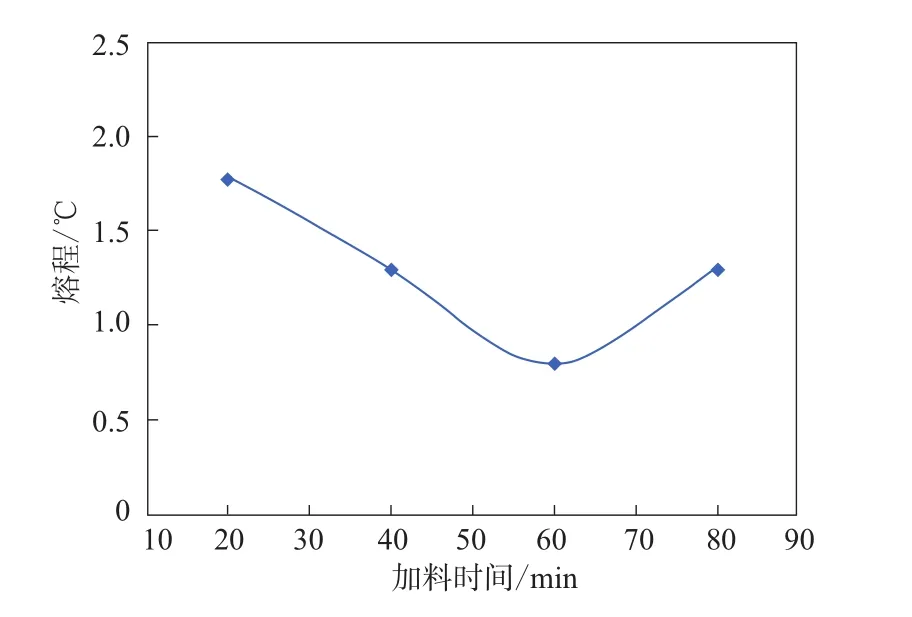

在反应温度为60 ℃、反应时间为90 min、氧化剂过量5%的条件下,加料时间对促进剂DM初熔点和熔程的影响如图3和4所示。从图3和4可以看出:随着加料时间延长,促进剂DM初熔点先升高后降低,加料时间为60 min时升至最高;熔程先缩短后延长。原因是加料时间过短,反应体系中局部氧化剂过量,不但会加快氧化剂分解,而且会造成局部产品过氧化,使产品纯度及初熔点降低;加料时间过长,氧化剂边滴加边分解,导致反应动力不足,也使产品纯度及初熔点降低。因此,加料时间宜为60 min。

图3 加料时间对促进剂DM初熔点的影响

图4 加料时间对促进剂DM熔程的影响

2.2.3 氧化剂过量

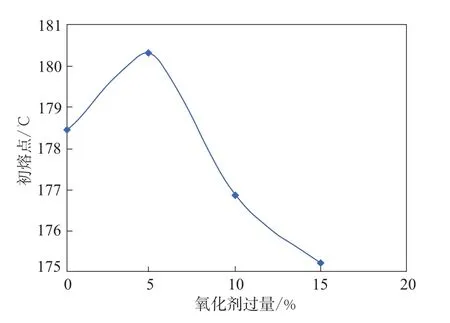

在反应温度为60 ℃、加料时间为60 min、反应时间为90 min的条件下,氧化剂过量对促进剂DM初熔点和熔程的影响如图5和6所示。从图5和6可以看出:随着氧化剂过量程度增大,促进剂DM初熔点先升高后降低,氧化剂过量5%时升至最高;熔程先缩短后延长。原因是氧化剂过量较小时,由于氧化剂双氧水在滴加及反应过程中部分分解,导致参加反应的氧化剂量不足,致使反应不完全,产品纯度和初熔点降低;氧化剂过量较大时,产品过氧化,产品纯度和初熔点降低。因此,氧化剂过量宜为5%。

图5 氧化剂过量对促进剂DM初熔点的影响

图6 氧化剂过量对促进剂DM熔程的影响

2.2.4 反应时间

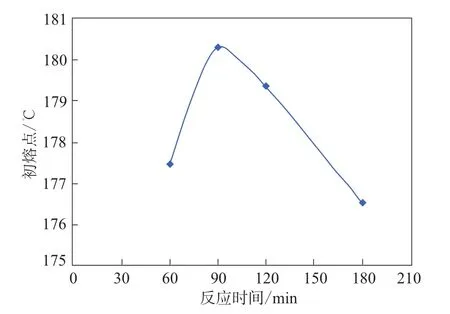

在反应温度为60 ℃、加料时间为60 min、氧化剂过量5%的条件下,反应时间对促进剂DM初熔点及熔程的影响如图7和8所示。从图7和8可以看出:随着反应时间延长,产品初熔点先升高后降低,在反应时间为90 min时升至最高;熔程先缩短后延长。原因是反应时间过短,反应进行不充分,产品纯度和初熔点降低;反应时间过长,副反应的发生会增加,副产品增多,产品纯度和初熔点降低。因此,反应时间宜为90 min。

图7 反应时间对促进剂DM初熔点的影响

图8 反应时间对促进剂DM熔程的影响

2.3 添加助剂以增大促进剂DM堆密度

为克服以双氧水为氧化剂合成的促进剂DM堆密度较小的问题,在反应体系中添加助剂以增大产品堆密度。在反应体系中分别添加氯化镍、硫酸铜和硫酸钴(占促进剂M的质量分数为0.003),产品堆密度见表3。从表3可以看出,在反应体系中添加助剂后促进剂DM的堆密度明显增大,添加硫酸铜的效果尤其明显。这可能是因为加入助剂为体系提供了一部分晶核,使得促进剂DM更容易生长,产品堆密度增大。

表3 助剂对促进剂DM堆密度的影响

3 结论

(1)采用环保氧化剂双氧水对溶解于乙醇体系中的促进剂M进行氧化,合成促进剂DM,产品质量可靠,且溶剂可循环利用,真正实现无水工艺,对环境不会造成污染。

(2)促进剂DM最佳合成工艺条件为:反应温度 60 ℃,加料时间 60 min,氧化剂过量 5%,反应时间 90 min。产品初熔点达到180 ℃,熔程较短。

(3)在反应体系中添加助剂可以显著提高产品堆密度,解决产品分离、干燥、包装等后处理问题。