硫化剂双25对三元乙丙橡胶/乙烯-辛烯共聚物共混胶动态性能及耐热老化性能的影响

2016-07-27刘平平于晓璐黄兆阁

巩 丽,刘平平,于晓璐,黄兆阁

(青岛科技大学 橡塑材料与工程教育部重点实验室,山东 青岛 266042)

三元乙丙橡胶(EPDM)由于不饱和二烯烃侧链的引入,相对于只能用过氧化物硫化的二元乙丙橡胶而言,可以选择硫黄硫化体系、过氧化物硫化体系、树脂硫化体系及醌肟硫化体系[1]。乙烯-辛烯共聚物(POE)分子结构与EPDM相似,两者具有很好的相容性及共硫化特性,EPDM/POE经过过氧化物硫化体系交联后具有良好的耐高温老化性能。EPDM比较常用的过氧化物硫化剂是过氧化二异丙苯(DCP),选择2,5-二甲基-2,5-双(叔丁基过氧基)己烷(硫化剂双25)是因为其具有比硫化剂DCP更高的分解温度。PRA2000型橡胶加工分析仪(RPA)是一种新型动态力学流变仪,不仅可以在一定的频率、温度和应变范围内测定聚合物的动态性能,还可以比常规老化试验更快捷地提供老化试验数据[2]。

本研究采用RPA分别对EPDM/POE混炼胶和硫化胶进行频率、应变、温度扫描,考察硫化剂双25用量对EPDM/POE动态性能的影响,同时考察硫化剂双25用量不同的硫化胶在RPA中于无氧高温条件下的老化情况,以快速获得最佳硫化剂双25用量。

1 实验

1.1 主要原材料

EPDM(牌号4640)和POE(牌号8180),美国杜邦陶氏化学公司产品;溴化丁基橡胶(BIIR),牌号2222,美国埃克森美孚化工公司产品;炭黑N330,青岛德固赛化学有限公司产品;硫化剂双25,上海方锐达化学品有限公司产品;活性剂PEG3000,广州金昌盛科技有限公司产品;助交联剂TAIC,台州市黄岩东海化工有限产品。

1.2 配方

EPDM 60,POE 40,BIIR 10,炭黑 40,白炭黑 15,氧化锌 15,硬脂酸 0.5,活性剂PEG 1,防老剂RD 1,防老剂MB 1,硫黄0.3,助交联剂TAIC 2,硫化剂双25 变量。

1.3 主要设备及仪器

XSM-1型密炼机,上海科创橡塑机械设备有限公司产品;X(S)K-160型两辊开炼机,上海橡塑机械有限公司产品;XLB型平板硫化机,湖州东方橡胶机械有限公司产品;GT-M2000-A型无转子硫化仪,高铁检测仪器有限公司产品;RPA2000型RPA,美国阿尔法科技有限公司产品。

1.4 试样制备

首先,胶料在密炼机中混炼10 min,混炼条件:温度 80 ℃,转子转速 60 c·min-1。然后,在开炼机上加硫化剂,薄通6次后下片停放。依据硫化特性曲线选定硫化条件,制得硫化试样。

1.5 性能测试

混炼胶停放8 h后采用RPA进行动态性能分析。混炼胶的硫化过程扫描条件:温度 180 ℃,频率 100 c·min-1,应变 2.8%,时间 正硫化时间。

频率扫描条件:温度 60 ℃,应变 7%,频 率 范 围 (6 ~1 800) c·min-1。应 变 扫 描条件:温度 60 ℃,频率 60 c·min-1,应变范围 0.27%~98%。温度扫描条件:频率 60 c·min-1,应变 7%,温度范围 60~100 ℃。

老化条件:190 ℃×30 min,降温至60 ℃。

2 结果与讨论

2.1 胶料动态性能随频率的变化

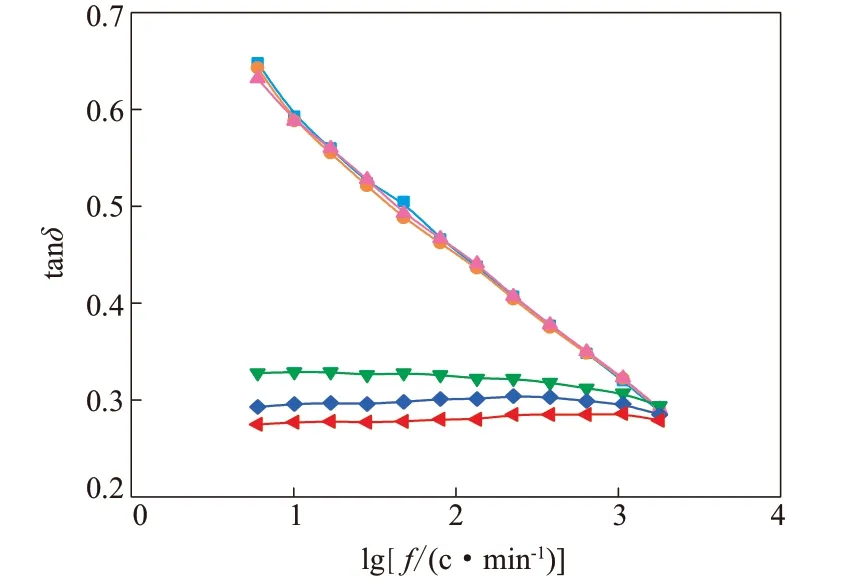

硫化剂双25用量不同的混炼胶和硫化胶在温度为60 ℃、应变为7%条件下的储能模量(G′)和损耗因子(tanδ)随剪切频率(f)的变化如图1和2所示。

从图1和2可以看出,对于混炼胶,随剪切频率增大,储能模量呈上升趋势,损耗因子呈下降趋势。剪切频率增大,混炼胶中的结合胶网络、填料网络和大分子缠结网络的运动性下降,刚性增大,因此储能模量增大、损耗因子降低。同时,硫化剂双25用量不同的混炼胶的储能模量和损耗因子均相差很小。

图1 胶料硫化前后储能模量随频率的变化曲线

图2 胶料硫化前后损耗因子随频率的变化曲线

混炼胶硫化后,储能模量明显增大,损耗因子明显降低,硫化剂双25用量不同的硫化胶的储能模量同样随剪切频率增大而增大,而损耗因子则几乎不随频率变化而变化。硫化剂双25用量不同的硫化胶的储能模量和损耗因子均存在差异。硫化剂双25用量小的硫化胶交联程度低,交联键较少,弹性恢复能力差,储能模量较小,损耗因子较大。硫化剂双25用量大的硫化胶交联程度高,交联键过多,交联网络限制了分子链段的运动,储能模量处于中等水平,而损耗因子却因为交联网络更加完善而变得较小[3]。

2.2 胶料动态性能随应变的变化

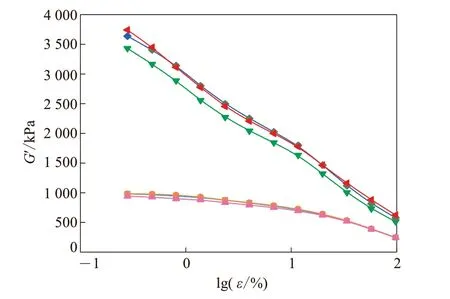

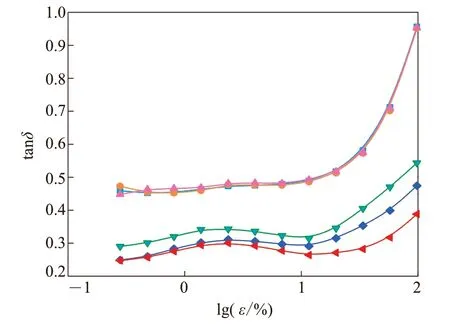

硫化剂双25用量不同的混炼胶和硫化胶在温度为60 ℃、剪切频率为100 c·min-1条件下的储能模量和损耗因子随应变(ε)的变化如图3和4所示。

从图3和4可以看出,对于混炼胶,随应变增大,储能模量呈下降趋势,损耗因子先不变后呈上升趋势。小应变对体系网络的影响很小,损耗因子几乎不变;当应变大于10%后,混炼胶分子链受到的影响越来越大,分子链由最初的取向、滑移等分子运动到逐渐断裂,不能恢复,因此储能模量减小,生热增加,损耗因子增大。在相同应变下,硫化剂双25用量不同的混炼胶储能模量和损耗因子均相差无几。

图3 胶料硫化前后储能模量随应变的变化曲线

图4 胶料硫化前后损耗因子随应变的变化曲线

混炼胶硫化后,随应变增大,储能模量逐渐降低,损耗因子表现为先上升后下降、再上升的趋势,即在应变4%时出现峰值,在应变大于10%后逐渐上升。硫化胶已形成交联网络,交联键一定程度上限制了分子链的运动,随应变增大,储能模量逐渐降低,即发生Payne效应[4-5]。在小应变下,由于链段之间的运动产生高弹形变,内耗小,因此损耗因子随应变变化不明显;当应变达到一定程度,交联网络的弹性形变不能满足较大的应变要求,则发生橡胶分子链间相对滑移及分子链断裂,即粘性流动,链段及橡胶大分子之间的摩擦增大,生热增加,因此损耗因子随应变增大而增大。在相同应变下,由于交联程度的差别,硫化剂双25用量较大的硫化胶的储能模量较高、损耗因子较低。

2.3 胶料动态性能随温度的变化

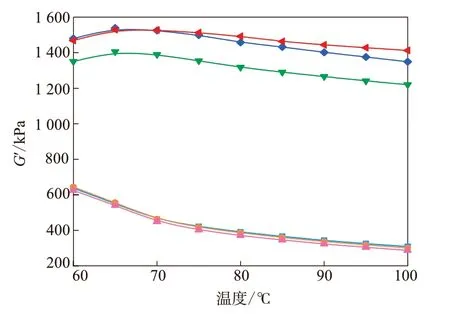

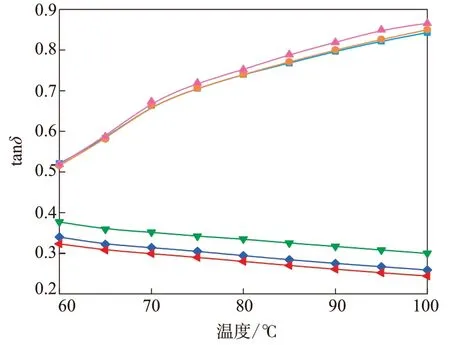

硫化剂双25用量不同的混炼胶和硫化胶在应变为7%、剪切频率为100 c·min-1条件下的储能模量和损耗因子随温度的变化如图5和6所示。

图5 胶料硫化前后储能模量随温度的变化曲线

温度升高使混炼胶分子热运动的能量增加,抵抗外力变形的能力变差,表现为储能模量随温度升高而下降。温度升高使分子链链段的运动性增强,粘性增大,损耗因子随温度升高而升高。与混炼胶相比,硫化胶的储能模量由于交联键的存在而大大提高,交联程度越高,储能模量越大。在65 ℃时硫化胶的储能模量达到最高值,然后逐渐下降。这主要是由于开始温度升高时,大分子网络的弹性回缩力大于分子链因温度升高而向四周扩展的力,65 ℃时弹性回缩力达到最大值,储能模量出现峰值;温度继续升高时分子链因温度升高而向四周扩展的力大于大分子网络的弹性回缩力,硫化胶的储能模量逐渐下降。硫化胶的损耗因子则随温度升高逐渐降低,交联程度越低,损耗因子越大[6]。

图6 胶料硫化前后损耗因子随温度的变化曲线

2.4 胶料老化后的动态性能

动态性能测试条件:温度 60 ℃,应变 7%,频率 80.2 c·min-1。硫化剂双25用量为2,2.5,3,3.5和4份时,硫化胶老化前/后损耗因子分别为0.326/0.330,0.305/0.311,0.301/0.312,0.265/0.273和0.280/0.294。由此可见,老化后损耗因子增大。橡胶老化过程中,交联与降解并存,对于EPDM/POE,交联占据优势,老化后交联程度变得更大,同时,老化过程中存在交联网络破坏,因此,老化后损耗因子增大。硫化剂双25用量不同的硫化胶损耗因子的大小及其老化前后的变化间接地反映出耐热老化性能最佳的硫化剂双25用量。当硫化剂双25用量为3.5份时,老化前后损耗因子都较小,耐热性能最好。因此,适当的交联程度可确保得到较好的耐老化性能。

3 结论

(1)硫化剂双25用量对混炼胶的动态性能影响较小,而硫化胶的储能模量随其用量增大而增大,损耗因子则随之减小,在65 ℃时硫化胶的储能模量达到最大值。

(2)硫化剂双25用量为3.5份时,EPDM/POE硫化胶的耐热性能比较理想。