新型4∶1转子与传统剪切型转子混合效率对比研究

2016-07-26刘金朋杨海波李凡珠张立群

刘金朋,杨海波,李凡珠,张立群

(北京化工大学 北京市新型高分子材料制备与加工重点实验室,北京 100029)

混合是橡胶混炼过程中不可或缺的环节,混合形式主要分为分布混合和分散混合。分散混合即加入到密炼机中的大块物料不断破碎、逐渐细化的过程;分布混合为混合物中各组分发生位置重排而达到各组分均匀分布状态的过程。密炼机转子分为啮合型和剪切型,对于剪切型转子密炼机,分散混炼主要发生在转子棱顶端与混炼室壁之间的高剪切区,而分布混炼主要靠轴向循环流动和左右密炼室物料交换。剪切型转子的优势是可以提供优异的分散混炼性能,但在温度和混炼胶组分均匀性方面存在不足。要改进剪切型转子结构设计,须在保持强分散混炼能力和高生产率基础上,提高分布混炼能力。

大连橡胶塑料机械股份有限公司设计的新型4∶1转子[1]将长短棱轴向长度比增加为4∶1,且短棱的螺旋角由40°减小到30°。这一设计改善了传统转子密炼机中物料在中间堆积的现象,扩大了轴向通道[2],使胶料轴向运动距离增大,在轴向上实现充分物料交换。

本工作采用有限元软件POLYFLOW对传统和新型4∶1转子密炼机流场进行了数值模拟,通过模拟不同时刻的拟稳态速度场,并对时间进行积分,得到大量粒子的运动轨迹,利用统计学分析模块POLYSTAT对大量粒子的运动轨迹进行统计分析,分别采用拉伸长度、瞬时混合效率、时间平均混合效率和分离尺度等参数对两种转子密炼机的混合性能进行定量分析与对比。

1 模型描述

1.1 计算模型

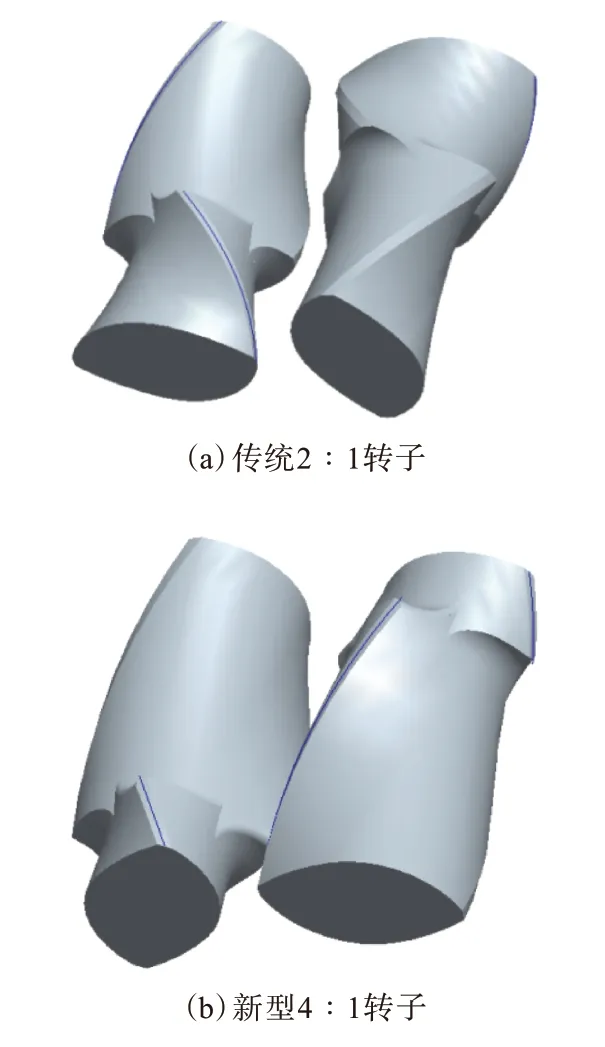

本研究采用专业建模软件Pro/E分别对两种转子和混炼室进行三维实体造型,建模完成后导入前处理器GAMBIT进行网格划分并对边界及区域进行设置,两种转子的几何构型如图1所示。

图1 传统转子和新型转子三维构型

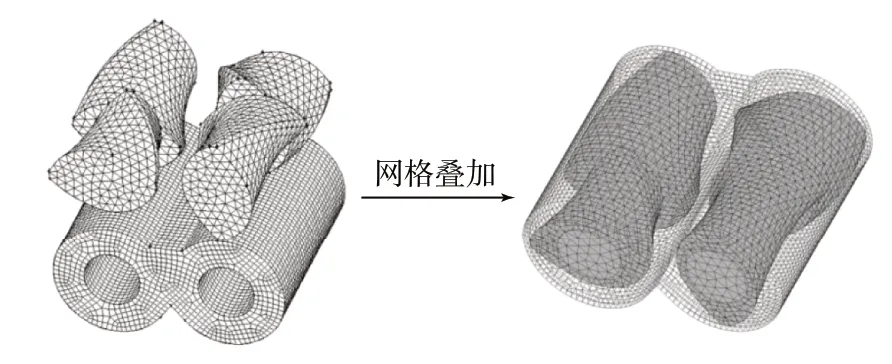

由于密炼机混炼过程中转子始终处于旋转状态,导致不同时刻混炼流场具有不同的形状,因此若想计算材料点的运动迹线,分析胶料在整个混炼过程中的流动情况,需要在不同时刻对流场重新划分网格,工作量非常巨大且难以保证计算精度。为克服这一难题,本工作采取网格重叠技术[3]避免网格的重新划分及提高网格质量,该技术的最大优点为计算域不必随转子的旋转而重新划分网格。其基本原理是,分别对转子和胶料流经区域进行网格划分,按一定的准则把它们组合在一起,采用一定的条件判断有限单元属于转子还是属于流体区域,从而真实模拟运动部件在流道内的运动情况。使用网格叠加技术对转子进行有限元网格划分如图2所示。

图2 使用网格叠加技术进行的有限元网格划分

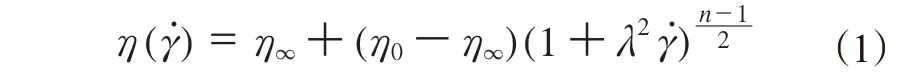

橡胶流体在低剪切速率下表现为牛顿流体的流变性质。而在高剪切速率下具有假塑性流体的流变性质。本研究采用被广泛使用的Bird-Carreau模型作为橡胶流体的本构方程:

在100℃下,测得丁苯橡胶混炼胶的物性参数∶密度(ρ) 1.1 Mg·m-3;零剪切粘度(η0)0.217 262 4×105Pa·s;无穷剪切粘度(η∞)0.819 708 7×10-5Pa·s;松 弛 时 间(λ)0.118 227 s;幂律指数(n) 0.085 980 57。

1.2 混合性能表征参数

为评价两种转子密炼机的分布混合性能,初始时刻将两种互不相容的流体置于两个相邻但不重叠的区域,令c(X,t)表示流体质点的浓度,c只能为0或1,且沿质点的轨迹保持不变。然后利用质点在任何时刻的坐标来计算分离尺度S(t)[4-5]∶

式中,R(r,t)为t时刻流场中相距为r的一对质点的浓度相关系数,R(r=0)=1说明所有质点浓度相关系数相同,R(r=ξ)=0时无相关性;cj′和cj″分别表示第j对质点所对应的两个浓度;c¯表示所有质点的平均浓度;s2表示浓度的标准偏差。对于含有N个材料质点的体系,质点对数M=N(N-1)/2。

分离尺度是浓度均匀化区域尺寸大小的一种度量,随着混合程度的提高而减小,当两种粒子达到随机分布时,分离尺度出现最小值。S(t)不仅受流场大小的影响,还依赖于浓度的初始分布和追踪粒子的数目。如果流场中存在死区,材料质点无法到达该区域,则分离尺度不能减到最小值,然而该参数是整个区域的平均值,无法确定局部流动缺陷的确切位置、大小和数量。

对无限小材料线元定义运动函数x=χ(X,t),初始位置X=χ(X,0),t时刻材料线元的dx=F·dX,形变梯度张量F=▽χ,材料线元的拉伸长度λ=|dx|/|dX|。拉伸长度间接量化了流体变形和界面生成的能力[6-7],数值越大,说明流体变形越大,两流体界面增加越多。拉伸长度是一个局部值,流场不同区域的拉伸长度不同,因此可以发现混合能力弱的区域,为以后的结构优化设计提供依据。无限小材料线元的拉伸长度随时间的指数增长是高效混合的必要条件。定义层流混合中局部或瞬时混合效率eλ为

式中,D为形变速率张量。混合效率可以看作是用于拉伸流体单元所消耗的能量占总能耗的比率,其数值范围为[-1,1],比率等于-1时,说明全部能耗用于缩短材料线元;等于1时,说明全部能耗均用于延长材料线元。瞬时混合效率是表征混合的重要指标,表明在哪一区域、哪一时间点发生最有效的混合。瞬时混合效率在时间上的平均值为

时间平均混合效率用于描述混合器在整个混合时间内的净效率,标准差较小,说明大部分流体经历了混合。

2 结果与讨论

2.1 分布可视化及分离尺度

为分析两种密炼机的分布混合能力,初始时刻在整个混炼流场释放随机分布的10 000个材料粒子进行轨迹追踪。此处所定义的材料粒子是没有体积和质量的的流体质点,且相互之间没有作用力。此外,须定义每一材料点的浓度为1(红)或者为0(蓝)。首先考虑两种浓度粒子分别处于两侧密炼室的情况,沿时间方向对每一个质点运动轨迹进行追踪,粒子初始分布、转子旋转10和20圈的质点分布状态如图3所示。对比两种构型密炼机的质点分布情形可以发现,左右密炼室质点交换均比较明显,混合分布状态相差不大。由图3还可以看出,处于此处的材料质点所受到的作用力较小,只是随着转子做旋转运动而没有在转子交汇区发生掺混,因此转子根部区域浓度分布变化较小。分布混合在将物料反复从一侧混炼室推送到另一侧混炼室的连续不断分割及合并作用下得到进一步加强。

图3 两侧密炼室间的分布混合

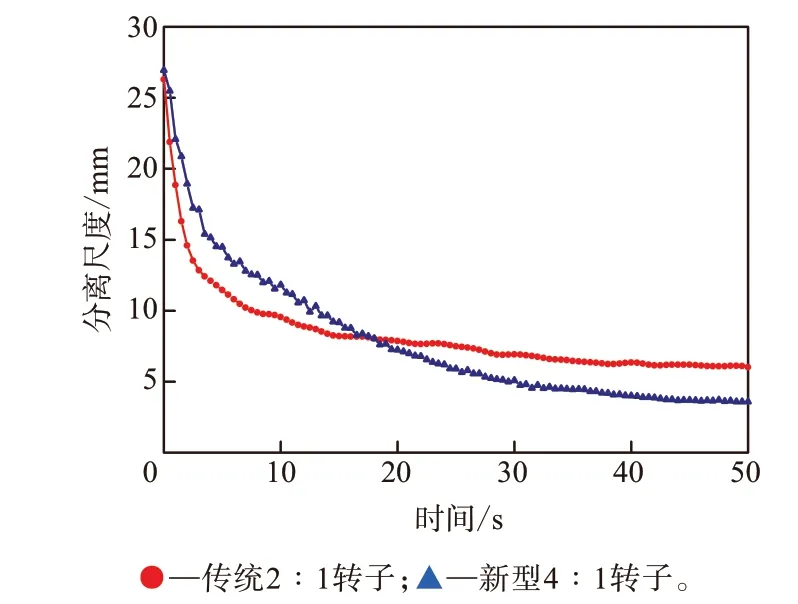

两种转子密炼机的分离尺度随时间变化曲线如图4所示,分离尺度的大小反映了左右密炼室物料交换能力的大小。当红色粒子进入到蓝色粒子群中,红色粒子与最近的蓝色粒子间的平均距离迅速减小。起始时刻分离尺度数值相等,传统转子密炼机的分离尺度迅速减小并逐渐趋于平衡,大部分分布混合发生于模拟的前期。而新型转子密炼机的分离尺度下降比较平缓。虽然前者的分离尺度前期小于后者,但18 s后后者的分离尺度始终小于前者,说明混合一段时间后,新型4∶1转子密炼机的左右密炼室胶料得到更好的掺混,分布混合效果加强。

图4 两侧密炼室间分布混合的分离尺度随时间变化曲线

为比较两种转子的轴向分布混合能力,将两种不同浓度质点分别置于流场的前半部分和后半部分。为描述两种流体的分布情况,给出了两种流体在初始状态、旋转5,10和20圈时的分布状态,如图5所示。对于传统转子密炼机,随着混合的进行,仅观察到较小的轴向混合,即使转子旋转20圈,两种材料质点掺混程度亦不高。对比发现,新型4∶1转子的轴向分布混合能力明显优于传统转子。对胶料的轴向分布而言,传统转子短棱较长,物料有向中部聚集的趋势,物料之间的相互挤压影响了物料的翻滚与前进,导致轴向分布效果并不理想。新型4∶1转子长棱较长,轴向运动主要发生在长棱上,物料在长棱的作用下从转子的一端流向另一端,轴向移动距离相对于传统转子有所增大。

图5 轴向分布混合

图6所示为两种转子密炼机的轴向分布分离尺度随时间的变化曲线,数值越小,表示轴向分布混合能力越强。可以看出,新型转子的分离尺度大幅度降低,且在较短的时间内降低到一个较低的稳态值,说明新型转子的轴向分布混合能力相对于传统转子有很大提高。对剪切型转子密炼机而言,胶料的主要流动形式是环向剪切运动和轴向运动,环向剪切作用主导分散混合,而物料的分布混合和均化程度主要靠轴向往复切割作用。分布混合在将物料从一个转子凸棱输送到另一个凸棱的连续轴向往复切割作用中得到进一步加强,如此循环,使胶料各层频繁更新,最后得到橡胶和粉料均匀分布的体系。通过分析可知,新型4∶1转子极大地加强了密炼机的分布混合能力,初步达到优化传统剪切型转子构型的目的。

图6 轴向分布混合的分离尺度随时间变化曲线

2.2 混合效率

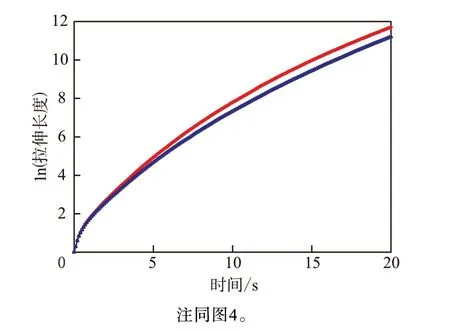

所有材料质点所经受的拉伸长度的自然对数平均值随时间的变化曲线如图7所示。由图7可知,几圈过后,拉伸长度的自然对数随时间延长基本呈线性增加,也就是说,拉伸长度随时间延长呈指数增长,拉伸长度的指数增长是发生有效层流混合的必要条件[8]。一开始两种转子所对应的材料拉伸长度有所重叠,但转子转过3圈后,传统2∶1转子表现出较高的拉伸长度,即平均而言,微小材料线元所受到的拉伸程度较高。

图7 拉伸长度随时间的变化曲线

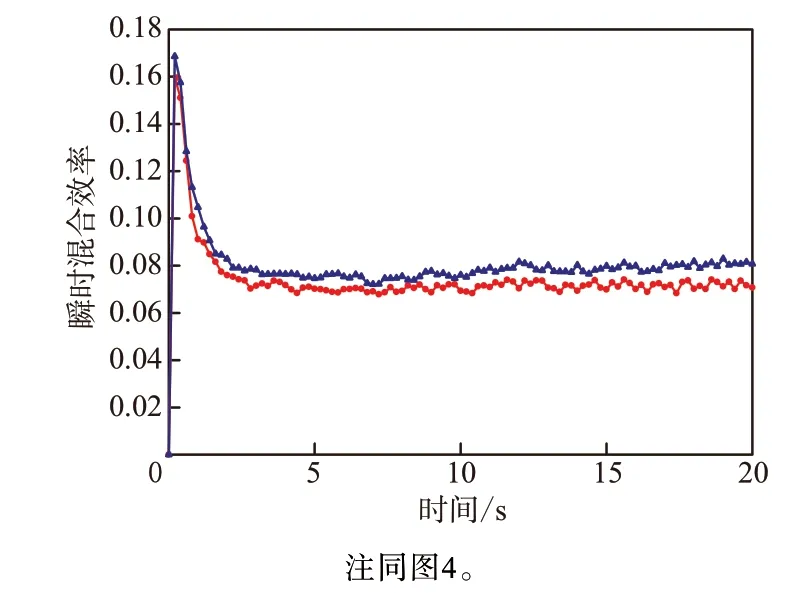

图8所示为瞬时混合效率随时间的变化曲线,对两种构型转子而言,转子施加于流体的分割和折叠作用使微小线元在混合区域重新取向和被拉伸,这一重复过程使材料点受到的瞬时混合效率的平均值总是大于零。对比而言,新型4∶1转子总是能够产生较高的瞬时混合效率,说明其具有较好的混合能力。

图8 瞬时混合效率随时间的变化曲线

图9所示为时间平均混合效率随时间的变化曲线,两种转子密炼机的时间平均混合效率都大于零,说明微小材料线元经历了较强的再取向。当质点开始运动时,时间平均混合效率迅速上升,紧接着迅速下降,然后曲线缓慢下降直到一个大于零的平衡值,时间平均混合效率大于零是有效混合的必要条件。相对而言,新型4∶1转子的时间平均混合效率有所提高。

图9 时间平均混合效率随时间的变化曲线

2.3 混合指数

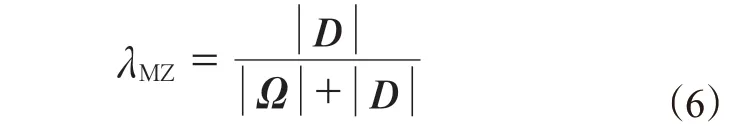

采用混合指数λMZ表征两种转子密炼机的分散混合性能。混合指数λMZ由I.Manas-Zloczower等[9]提出,其表达式为

式中,|D|为形变速率张量的模,|Ω|为旋转速率张量的模。对于纯固体旋转,没有形变发生,混合指数λMZ=0。对于简单剪切流动,形变速率张量和旋转速率张量的模相等,混合指数λMZ=0.5。对于拉伸流动,没有旋转发生,其混合指数λMZ=1。由于混合指数可代表流体流动类型,因此可以间接表征密炼机的分散混合程度。

图10所示为两种转子密炼机的平均混合指数随时间的变化曲线。由图10可知,两者混合指数数值相差不大,说明转子构型的改变对密炼机的分散性能影响较小。新型4∶1转子保持了传统剪切型转子分散能力强的特点,同样能够对胶料实施有效的剪切和拉伸,使炭黑等填料破碎分散并阻止聚集。

图10 平均混合指数随时间的变化曲线

3 结论

本文利用POLYFLOW软件的网格叠加技术分别对传统转子和新型4∶1转子密炼机的速度流场进行了数值模拟,通过将速度矢量对时间进行积分获得流场内初始时刻任意分布的10 000个质点的运动轨迹。将混合结果文件输入POLYSTAT进行统计分析,采用分离尺度、拉伸长度、瞬时效率、时间平均效率和混合指数对胶料在两种转子密炼机中的分布混合和分散混合能力进行了定量描述与比较,得出以下结论:

(1)新型4∶1转子构型设计使得胶料轴向运动主要发生在长棱上,并且使胶料轴向运动距离加长,表现出比传统转子更优异的轴向分布能力。同时左右密炼室之间的物料交换能力也有所改善。

(2)新型4∶1转子的瞬时混合效率和时间平均混合效率均较高,从而进一步说明了新型转子在混合性能方面优于传统剪切型转子。

(3)综合表征分散混合与分布混合的各种参数,可知新型4∶1转子在保持强分散混合能力的基础上大幅度提高了分布混合能力,达到了优化转子构型的目的。