基于沟道综合位置的轮毂轴承轴向游隙评价方法

2016-07-24单越康余松青刘月瑶周红明孙振兴

单越康,余松青,刘月瑶,周红明,孙振兴

(1.萧山工业研究院,杭州 311215;2.中国计量学院,杭州 310018;3.浙江省计量科学研究院,杭州 310018)

汽车轮毂轴承单元作为汽车的关键零部件,起着承载和传动的重要作用[1-2]。随着现代汽车工业的迅猛发展,对轮毂轴承单元的使用寿命和安全性能提出了更高的要求[3-7]。轮毂轴承单元的轴向游隙直接影响其工作性能及使用寿命,是轮毂轴承质量控制的关键技术参数。关于轮毂轴承单元轴向游隙检测的研究,文献[8]提出了一种用于汽车轮毂轴承单元的游隙检测方法,文献[9]提出了轴向位置综合值概念及相关测量方法,文献[10]研究了双列角接触球轴承轴向游隙与径向游隙的关系。

对于轮毂轴承轴向游隙的控制,除了控制各零件的加工质量外,控制轮毂轴承的装配质量至关重要。依据经典的轴向游隙计算公式控制轴向游隙,则必须对套圈和凸缘的沟道主要功能尺寸(沟径、沟心距、沟曲率半径)进行精密测量,然后依据测量结果进行选配。由于缺乏测量技术且无自动测量装备,因此无法实现轮毂轴承智能装配。

目前,国内大多数企业选用试装方法装配轮毂轴承,首先依据全互换方法试装轮毂轴承,然后测量其轴向游隙,再依据测量结果选配钢球,使其轴向游隙满足公差要求。这种方法合套率低且装配质量差,因此,急需一种既能避开沟道主要功能尺寸精密测量,又能实现选择装配的新方法。

在此,分别将内圈、凸缘及外圈的主要功能尺寸综合为3个独立的沟道轴向位置值,称为沟道轴向综合位置值,通过测量这3个综合值,对内圈、凸缘、外圈进行分组合套,从而达到轮毂轴承合套后的轴向游隙要求。

1 轮毂轴承轴向游隙经典模型分析

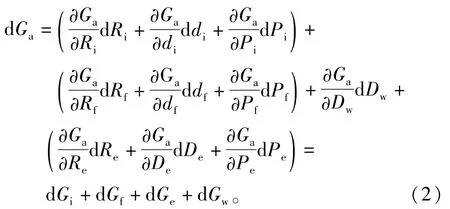

第3代轮毂轴承单元主要由内圈、凸缘、外圈(两沟道主要功能尺寸相同)、钢球、保持架等组成,其轴向游隙Ga与各零件主要功能尺寸间的关系为

式中:Ri为内圈沟曲率半径;Re为外圈沟曲率半径;Dw为标准钢球直径;De为外圈沟道直径;di为内圈沟道直径;Rf为凸缘沟曲率半径;df为凸缘沟道直径;Pi为内圈沟道位置尺寸;Pf为凸缘沟道位置尺寸;Pe为外圈两沟道间的沟心距。

(1)式说明轮毂轴承的轴向游隙Ga与内圈、凸缘、外圈的沟道主要功能尺寸和钢球的直径相关。对(1)式求全微分可得

式中:d Gi,d Gf,d Ge分别为内圈、凸缘、外圈沟道的3个主要功能尺寸偏差引入的轴向游隙变化量;d Gw为钢球直径偏差引入的轴向游隙变化量。可见,轮毂轴承单元的轴向游隙变化量为其内圈、凸缘、外圈、钢球的主要功能尺寸偏差所引入的轴向游隙变化量的叠加和。

2 沟道轴向综合位置变化量与轴向游隙变化量

轮毂轴承沟道主要功能尺寸的变化必将使轮毂轴承的配合空间发生变化,由此引起轴向游隙和径向游隙变化。沟道主要功能尺寸变化引起的轴向(径向)综合位置变化量就是轮毂轴承轴向(径向)游隙变化量,或称轴向(径向)游隙贡献量。

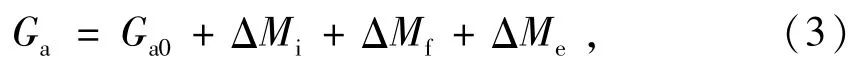

以标准零件组装,检测后轴向游隙为Ga0(符合公差要求)的轮毂轴承作为标准轮毂轴承,将被测轴承与标准轴承对应的套圈、凸缘进行沟道轴向综合位置比较测量,得到其轴向综合位置变化量。若钢球直径不变,则由(2)式可知,被测轴承的轴向游隙为其套圈、凸缘的沟道轴向综合位置变化量与标准轴承的轴向游隙之和,即

式中:ΔMi,ΔMf,ΔMe分别为内圈、凸缘、外圈的沟道轴向综合位置变化量,可在相应的测量仪上测量得到。

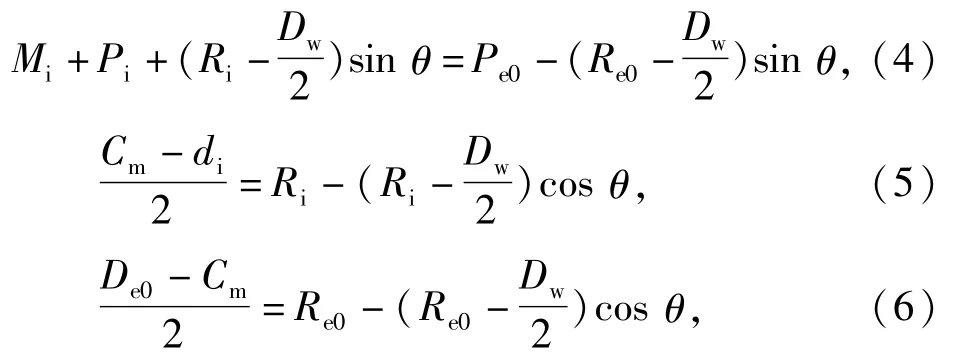

3 沟道轴向综合位置测量

3.1 内圈

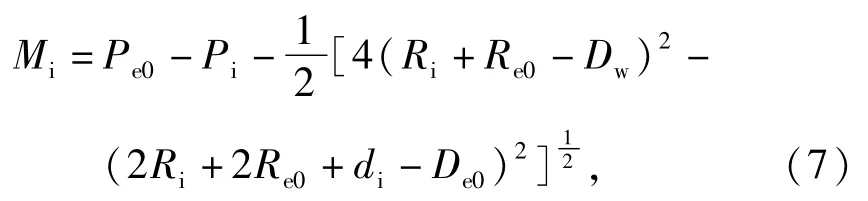

内圈沟道轴向综合位置测量原理如图1所示。图中,Mi为内圈沟道轴向综合位置值,可通过传感器显示;d11为内圈沟道中心Oi与标准钢球中心Ow之间的距离;θ为接触角;di为内圈沟道直径;Cm为标准钢球的中心距;d12为标准外圈沟道中心Oe与标准钢球中心Ow之间的距离;Pe0为标准外圈的沟道位置尺寸。

图1 内圈沟道轴向综合位置测量示意图Fig.1 Axial comprehensive position measurement of inner ring raceway

由图可知,标准钢球与被测内圈和标准外圈均相切,则Oi,Ow和 Oe3点共线,可得 Mi+Pi+d11=Pe0-d12,即

式中:Re0为标准外圈沟曲率半径;De0为标准外圈沟道直径。

将(5)式与(6)式相加消掉 Cm,得到 sinθ并代入(4)式可得

则被测内圈与标准内圈的沟道轴向综合位置变化量为

式中:Mi0为标准内圈的沟道轴向综合位置值。

3.2 凸缘

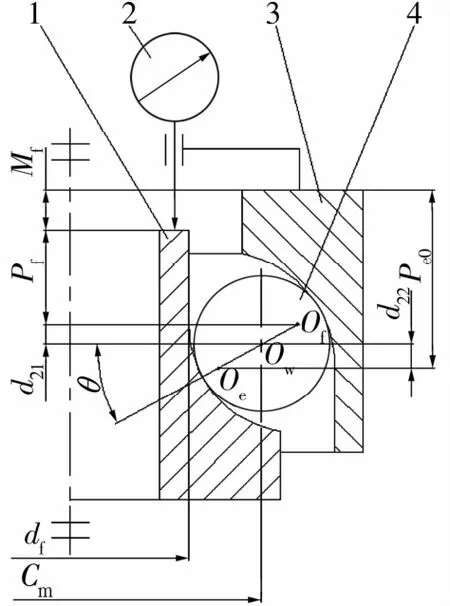

凸缘沟道轴向综合位置测量原理如图2所示。图中,Mf为凸缘的沟道轴向综合位置值,可通过传感器显示;d21为凸缘沟道中心Of与标准钢球中心Ow之间的距离;d22为标准外圈沟道中心Oe与标准钢球中心Ow之间的距离。

图2 凸缘沟道轴向综合位置测量示意图Fig.2 Axial comprehensive position measurement of flange raceway

由图2可知,标准钢球与凸缘、标准外圈均相切,则Of,Ow和Oe3点共线,与内圈沟道轴向综合位置值的测量原理类似,可得 Mf+Pf+d21=Pe0-d22,即

则被测凸缘与标准凸缘的沟道轴向综合位置变化量为

式中:Mf0为标准凸缘的沟道轴向综合位置值。

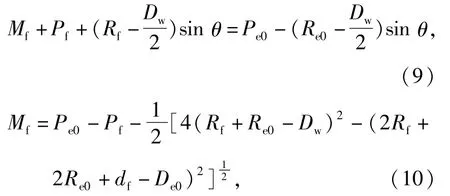

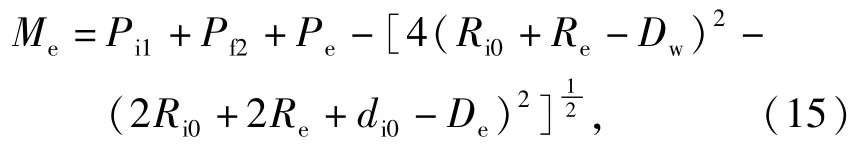

3.3 外圈

外圈沟道轴向综合位置测量原理如图3所示。图中,d31,d32均为被测外圈沟道中心Oe与标准钢球中心Ow间的距离;Pf1为标准凸缘整体尺寸与沟道位置尺寸的差值;d33为标准凸缘中心Of与标准钢球Ow之间的距离;Pi1为标准内圈整体尺寸与沟道位置尺寸的差值;d34为标准内圈中心Oi与标准钢球Ow之间的距离。

图3 外圈沟道轴向综合位置测量示意图Fig.3 Axial comprehensive position measurement of outer ring raceway

由图3可知,标准钢球和被测外圈分别与标准内圈和标准凸缘相切,则Oi,Ow,Oe和 Of,Ow,Oe3点分别共线,可得如下几何关系

式中:Ri0为标准内圈沟曲率半径;di0为标准内圈沟道直径。

将(13)式与(14)式相加消掉 Cm,得到 sinθ并代入(12)式可得

则被测外圈和标准外圈的沟道轴向综合位置变化量为

式中:Me0为标准外圈的沟道轴向综合位置值。

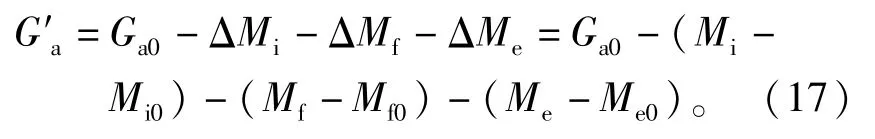

4 基于沟道轴向综合位置变化量的轴向游隙

运用上述方法分别测量标准轮毂轴承与被测轮毂轴承的内圈、凸缘和外圈的沟道轴向综合位置,得到ΔMi,ΔMf,ΔMe。分析可知三者与轮毂轴承内部间隙大小相悖,因此,在轴向游隙组合公式中ΔMi,ΔMf,ΔMe取负号,则与Ga0组合的轴向游隙计算公式为

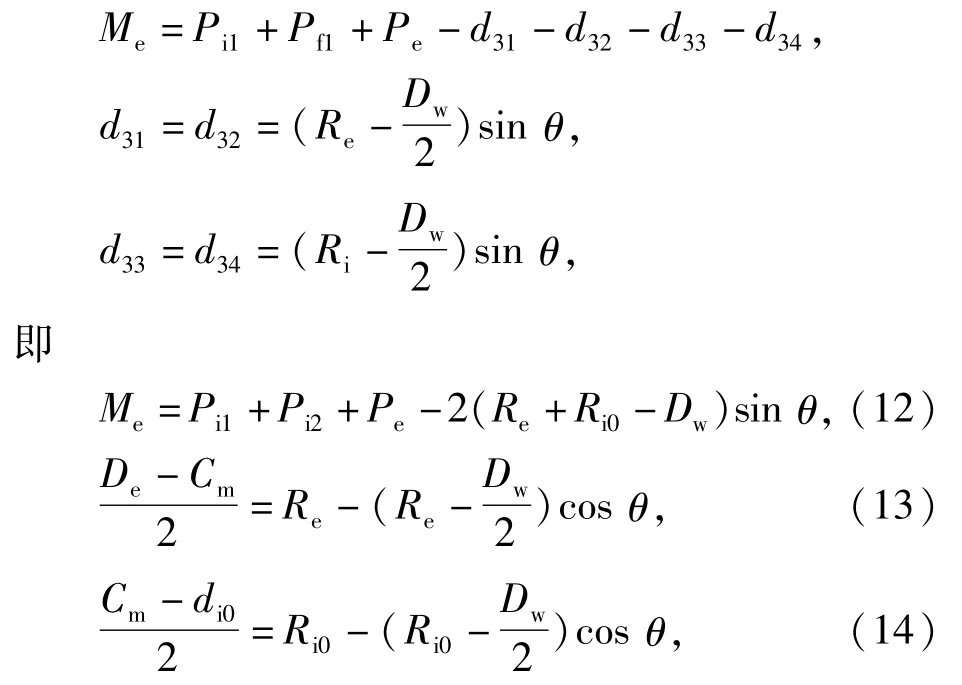

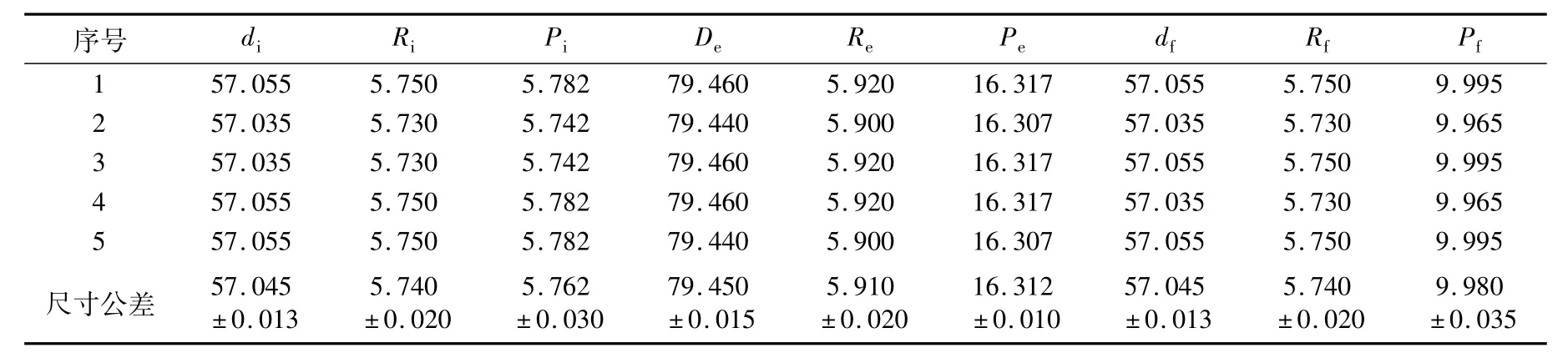

5 计算机仿真验证

以513089型轮毂轴承单元为例,其具体功能尺寸见表1,其中钢球直径Dw=11.112 5 mm,钢球中心距为Cw=Cm=68.231 mm。

表1 被试轮毂轴承的尺寸Tab.1 Size of tested hub bearing mm

根据(1),(7),(10),(15)及(17)式应用MATLAB软件进行相应计算,并以该型号名义尺寸下的轮毂轴承单元作为标准轮毂轴承,求得标准轮毂轴承的轴向游隙值和沟道轴向综合位置值分别为:Ga0=0.014 6 mm,Mi0=10.257 7 mm,Mf0=6.039 7 mm,Me0=57.555 4 mm。

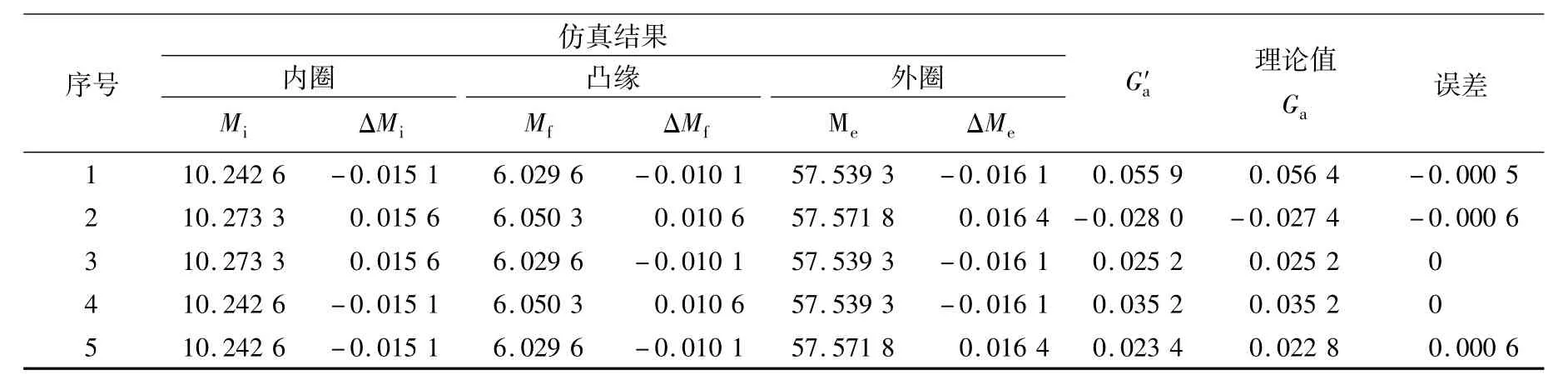

共分5种情况进行计算机仿真:内圈、凸缘与外圈尺寸均偏大;内圈、凸缘与外圈尺寸均偏小;内圈尺寸偏小,凸缘与外圈尺寸偏大;内圈、外圈尺寸偏大,凸缘尺寸偏小;内圈、凸缘尺寸偏大,外圈尺寸偏小。5种情况下的仿真结果见表2。由表可知,仿真结果与理论计算结果基本吻合,说明基于沟道轴向综合位置变差的轴向游隙计算模型是正确可行的。

表2 计算机仿真结果Tab.2 Computer simulation results mm

6 结束语

基于轮毂轴承套圈零件沟道轴向综合位置变化量,提出了一种轴向游隙的计算方法,并以513089型轮毂轴承单元为例进行了计算机仿真,仿真结果与经典公式计算结果吻合。说明运用本方法完全可以取代目前还在执行的轮毂轴承试验装配方法,实现轮毂轴承的智能装配。

根据套圈零件沟道轴向综合位置测量结果分组,然后通过(17)式,运用最大流等优化方法组织智能装配的零件选配表。当选配有困难时,还可以通过调整钢球直径重组选配表;对于小批量多品种产品,依据选配表进行手工装配;对于大批量产品,选配表指导研发自动化选择装配设备,实现轮毂轴承自动智能装配。