一种小型纯电动汽车充电机的设计

2016-07-23陈林林于会山

陈林林,于会山,王 翀

(聊城大学 机械与汽车工程学院,山东 聊城 252059)

一种小型纯电动汽车充电机的设计

陈林林,于会山,王翀

(聊城大学 机械与汽车工程学院,山东 聊城 252059)

摘要快速充电是当前小型电动汽车需要解决的关键技术。文中研发了一种电动汽车用智能快速充电机,该充电机采用基于微控制器MC9S12XE100控制的双闭环多模式自适应充电方式进行充电。进行了主电路参数计算,包括功率管选择以及变压器、吸收回路、滤波回路、PWM控制电路和微控制器核心电路设计等。通过试验证明,文中设计的充电机达到了性能指标要求,主回路拓扑结构及其控制电路可行。

关键词纯电动汽车;智能充电机;多模式自适应充电;双闭环;微控制器

电动汽车以其低排放、高效率、多能源的特点,成为解决当前环境污染和石油资源紧张问题的重要途径。目前国内外电动汽车技术发展迅猛,但作为电动汽车动力源泉的电池是其发展的瓶颈。设计符合动力电池充电需求的充电机,能有效延长电动汽车的续驶里程,为电动汽车的实用化和普及化提供有效支持[1]。

本文的目的是设计一款小型化、轻量化、智能化的快速充电机,实现为动力电池进行快速充电的功能。充电机采用基于微控制器MC9S12XE100控制的双闭环多模式自适应充电方式。首先根据项目性能指标要求进行充电机主电路参数计算,包括主回路拓扑设计、功率管选择、变压器设计、吸收回路设计及滤波回路设计、PWM控制电路设计、微控制器核心电路设计等。

根据项目要求提出电动汽车智能快速充电机主要的设计指标:输入额定电压及频率为220VAC,50Hz;

最大输出功率3 000W;输出最大电压为100V;典型输出电压89V;额定最大输出电流为30A;典型输出电流25A;整机效率为≥85%;功率因素(PF)≥95%。

1确定智能充电系统总体结构框图

本文智能充电机是在基于开关电源充电装置工作原理基础上进行设计[2-3]。充电机总体结构框图如图1所示。

2拓扑结构确定及控制芯片选型

2.1确定电路拓扑结构

充电功能模块由AC/DC变换器与DC/DC变换器共同组成。本设计变换拓扑采用半桥变换,在开关电源的各种变换拓扑中,半桥变换以其输出功率大、结构简单、开关器件少、实现同等功率变换的成本较低且抗磁通不平衡能力强等优点。首先是220V的交流市电经EMI滤波、PFC校正电路,然后经DC/DC半桥变换及相应的控制电路,保证输出电流电压满足充电电池的需求。半桥变换电路主要包括功率管选择、变压器设计、吸收回路设计及滤波回路设计等[4]。

图1 智能充电机总体结构框图

图2 智能充电机半桥变换电路图

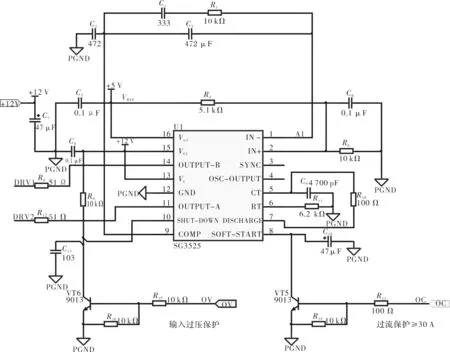

2.2控制芯片的选择及控制电路设计

半桥式拓扑结构的充电机需要对称的PWM信号,必须选择具有两路互补输出的PWM控制器。本项目充电机选择SG3525电压型PWM控制芯片。该芯片内置软启动电路,具有输入欠电压锁定功能,可实现逐个脉冲关断。其驱动输出级采用了推挽式电路结构,灌电流/拉电流能力可达200mA,关断速度更快。适用于推挽式、半桥式和全桥式开关电源的PWM控制电路。控制部分通过对蓄电池端电压、电流信号的采集反馈,由SG3525产生双路PWM波控制半桥拓扑中MOSFET管的通断时间来控制充电电流和电压。图3为本设计的充电机控制板电路图[5-8]。

PWM电路的振荡频率由R10、R11和C9决定,本项目充电机设定振荡频率约为46kHz。晶体管VT6的集电极连接到SG3525的关断(10脚)控制端,由输入过压保护信号OV控制PWM电路的启动和停止。VT5、R14、R13组成过流保护电路,当输出电流异常增大时(≧30A),使VT5导通,C10迅速放电,将形成新的软启动过程。

控制电路按照当前的设定的输出电压电流值产生占空比可变的PWM波,对开关管进行驱动,实现功率变换。

图3 智能充电机控制板电路图

2.3微控制器的选型

在本项目智能充电机研发中采用Freescale公司的16位MCU(MC9S12XE100),该系列MCU具有丰富的外设和中断源,并具有较强的抗干扰能力,适合作为充电机控制单元的主控芯片。由于采用智能充电,铅酸蓄电池每个阶段所需的充电电压和充电电流都不同,则在充电时该控制器对电池端的电流、电压信号进行采集、分析处理、决策等, 根据不同的状态采用对应的充电方法以及保证在各充电阶段之间的稳定切换。对出现的各种故障和报警信号进行处理。该部分还包括对电流、电压和温度的采集以及显示等。

3主电路参数计算及功率管选择

3.1整流桥的参数计算与选择

本项目充电机的输入端采用桥式整流电路,最大AC输入电压为264V,整流桥的最大反向电压UM由式(1)计算。可得

(1)

按照1.5~2倍的电压余量,可选择反向电压URRM为600~800的整流桥。

桥式整流电路的平均输出电压UDC按最小AC输入电压计算,PIN=3 500W(考虑开关电源的效率约为85%),则

(2)

式中,IDC为整流电路最大平均电流;uACmin为交流输入电压的最小值。

整流桥的输出电流IO应为整流电路最大平均电流IDC的2~3倍[9],应该选择输出电流为25~45A的整流桥。本设计实际选择50A/800V的整流桥,其型号为KBPC5008。

3.2输入滤波电容的容量计算与选择

输入滤波电容的容量计算公式为

(3)

将PO=3 000W,uAC=176V代入可得

式中,PO为输出功率。

若按uAC=220V计算,电容量C为2 808μF。考虑额定电压为220V,输入电压为176V时工作即可,电压纹波允许稍大一些。本设计充电机实际选用4 700μF的电解电容。

3.3功率开关管的电压/电流计算及元件选型

半桥式开关电源功率开关管的最大电压可按UCE=UImax+50V来估算。其中UImax为UM=373V,UCE=373+50=423V。留出30%~50%的电压余量,本设计充电机功率开关管的耐压选择为600V。

功率开关管承受的最大集电极电流为IC=(NS/NP)IO。其中,NS/NP的计算公式为

(4)

式中,UO为最大输出电压,本设计为100V;UF为输出整流二极管的正向压降,按1V计算;UImin按uAC=176V计算,根据公式

(5)

可得,UImin=UDC=238V。所以

由于IO=30A,则IC=(NS/NP)IO=0.849×30=25.47A。通常留出1~2倍的电流余量,可选IC为30~50A的功率开关管。本设计充电机功率开关管选型为IXYS公司的IXFH36N60P型MOSFET功率管。其耐压UDSS为600V,漏级电流ID为36A(TC=25 ℃)。从其参数表中可知,当TC=100 ℃时,ID约为23A。

3.4输出整流管电压/电流计算及元件选型

半桥式开关电源输出整流管的反向电压UR=2(NS/NP)UI,根据式(4)计算出(NS/NP)为0.849。当输入电压uAC=264V时,根据式(5)计算可得出,UImax=UDC=356V。输出整流管的最大反向电压为UR=2(NS/NP)UI=2×0.849×356=605V。按照1.5~2倍的安全余量,可选择URRM为1 000V的输出整流管。

半桥式开关电源输出整流管的平均电流为输出电流的一半,即IF1=IF2=IO/2。考虑到1.5~2倍的安全余量,整流管的额定电流按输出电流选择即可。即选择IF1=IF2=IO。本充电机的最大输出电流为30A,可选择IF(AV)为30A的快速恢复二极管。本充电机实际选用了30A/1 000V的快速恢复二极管,其型号为RHRG30100。

3.5输出滤波电容的容量计算与选型

输出滤波电容的容量计算根据式(6)计算

(6)

本项目充电机输出电流为30A,纹波电流按20%计算,则ΔIL=30×0.2=6A。纹波电流频率与PWM振荡频率相同,按46kHz计算。输出纹波电压按0.4V计算。可得

即输出滤波电容的容量应> 40.8μF。实际选择输出滤波电容器时,应为计算值的10倍进行选型。所以应选用408μF以上的滤波电容。本充电机设计应该选用12 000μF的滤波电容。考虑到纹波电流较大,实际输出电容选用两只60μF并联工作。

4高频变压器的设计

高频变压器的设计是制作本项目智能充电机的关键技术之一[10-13]。本项目高频变压器的设计步骤如下。

4.1选择磁芯尺寸

半桥式开关电源高频变压器磁芯尺寸的选择根据式(7)计算

(7)

本项目充电机的输出功率PO为3 000W。开关频率f为PWM振荡器频率的1/2,即46/2=23kHz。Bm选取0.25T,代入式(7)可得

PM磁芯是从罐型磁芯改进而来,比罐型有更大的出线窗口和更好的散热条件,可传送更大的功率。而较EE型磁芯具有更好的磁屏蔽效果,能减小电磁干扰,较U型磁芯其绕线相当容易。本项目选用PM磁芯。

经查阅磁芯手册相关数据表可知,对于PM62型磁芯:Ae=5.70cm2,Aw=7.78cm2,AP=AeAw=44.36cm4,AP数值满足要求。选用较大AP值的磁芯还便于高频变压器的绕制。

4.2计算绕组匝数

由于半桥式开关电源高频变压器一次侧施加电压为UI的1/2,其一次匝数Np根据式(8)计算。

(8)

本项目充电机UImin为238V,磁芯Ae=5.70cm2,Bm选取0.25T,开关频率f=23kHz。代入公式可得

一次绕组Np实际取值9匝。

高频变压器二次匝数根据式(9)计算。

(9)

将UO=100V,UF=1.2V代入可得

二次绕组NS实际取8匝。

4.3计算绕组匝数

半桥开关电源高频变压器的一次电流有效值可按式(10)计算。

(10)

将相关数据代入可得

电流密度按4A/mm2,查表可选导线直径为1.2的漆包线6线并绕。

高频变压器的二次电流有效值可按式(11)计算。

(11)

DMAX=0.5,将相关数据代入可得

电流密度按4A/mm2,查表可选导线直径为1.2的漆包线15线并绕。本项目高频变压器的设计还进行了填充系数KW的检验,符合设计要求。

5功率开关管的驱动电路

本项目充电机的功率开关管采用了脉冲变压器驱动电路[14-15],电路如图4所示。

图4 脉冲变压器驱动电路图

来自SG3525控制板的PWM信号DRV1和DRV2分别通过晶体管VT1、VT3和VT2、VT4驱动脉冲变压器T1的一次绕组。电容C4用于交流耦合,能防止T1出现直流偏磁。脉冲变压器的两个二次绕组具有相反的同名端,保证两只功率开关管的驱动信号相位差为180°。一个绕组通过R2驱动功率开关管VT7,G1接VT7的栅极,S1接VT7的源极;另一个绕组通过电阻R5驱动功率开关管VT8,G2接VT8的栅极,S2接VT8的源极。R3和R7分别为功率开关管VT7和VT8的栅-源极电阻,用于防止栅-源极出现开路(悬空)现象。

本项目充电机脉冲变压器采用EI22型铁氧体磁芯绕制,先饶一次侧,二次侧采用双线并绕,以便保证输出脉冲的对称性。脉冲变压器一次电压为12V,二次侧驱动脉冲幅度设计为15V,考虑到驱动晶体管的饱和压降,一/二次匝数选择为32/45匝。

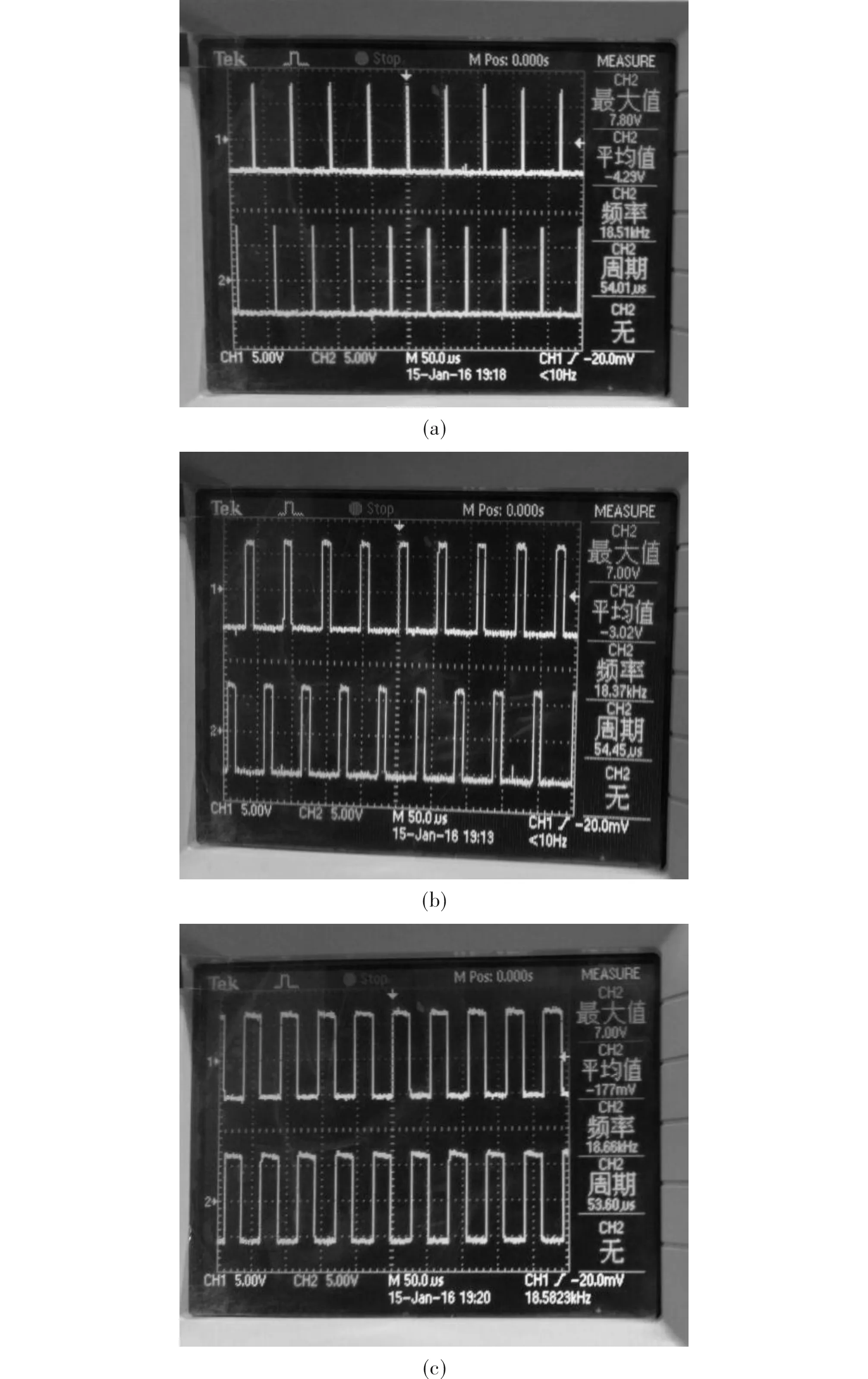

6试验输出波形

充电机的关键是控制电路根据设定的输出电压电流值产生占空比可变的PWM波,对开关管进行驱动。图5为试验测出的PWM波形。

图5 占空比可变的PWM波形图

7结束语

本项目设计出样机后进行了相关试验测试。试验结果证明,设计的充电机达到了性能指标要求,主回路拓扑结构及其控制电路可行。

参考文献

[1]孙逢春.电动汽车发展现状及趋势[J].科学中国人, 2006(8):44-47.

[2]FranciscoT,JesusV.Highpowervalveregulatedlead-acidbatteriesfornewvehiclerequirements[J].JournalofPowerSources,2001(15):24-37.

[3]BernardiDawnM.Studyofchargekineticsinvalve-regulateslead-acidcells[J].JournaloftheElectrochemicalSociety,2004,151(1):85-100.

[4]周志敏,周纪海,纪爱华.开关电源实用技术—设计与应用[M].2版.北京:人民邮电出版社,2007.

[5]周润景,张丽敏,王伟.AltiumDesigner原理图与PCB设计[M].北京:电子工业出版社,2009.

[6]杨婷,景占荣,高田.电动汽车车载智能快速充电器的研究与设计[J].现代电力,2010,27(5): 62-66.

[7]李洪,戴永军,李向锋.大功率智能快速充电机[J].通信电源技术,2009,26(5):67-69.

[8]杜娟娟,裴云庆,王兆安.电动车铅酸蓄电池的脉冲快速充电设计[J].电源技术应用,2005(3):28-31.

[9]辛伊波,陈文清.开关电源基础与应用[M].西安: 西安电子科技大学出版社,2009.

[10]王勇.电动汽车充电系统及其控制器的研究[D].北京:华北电力大学,2009.

[11]HeatheoteMJ.变压器实用技术大全[M].王晓莺,译.北京:机械工业出版社,2008.

[12]张占松,蔡宣三.开关电源的原理与设计[M].北京:电子工业出版社,1999.

[13]李希茜.高频变压器的设计[J].现代电子技术, 2001(9):7-8.

[14]路秋生.常用充电器电路与应用[M].北京:机械工业出版社,2005.

[15]倪海东,蒋玉萍.开关电源专用电路设计与应用[M].北京:中国电力出版社,2008.

A Small Electric Vehicle Charging Machine Design

CHENLinlin,YUHuishan,WANGChong

(SchoolofMechanical&AutomobileEngineering,LiaochengUniversity,Liaocheng252059,China)

AbstractFast charging is the key technology of the current small electric cars need to be addressed. This pa-per has developed a smart electric vehicle fast charger, the charger uses MC9S12XE100 microcontroller-based dual closed-loop control of a multi-mode adaptive charging mode for charging. Were the main circuit parameters, in-cluding power management selection, transformer design, circuit design to absorb and filter circuit design, PWM control circuit design, microcontroller core circuit design. Finally, the test proved that the design of the charger reaches the performance requirements, the main circuit topology and control circuit is feasible.

Keywordstwo-stroke aero engines; linear parameter varying (LPV) model; the average model; injection control; steady operating conditions; transient operating conditions

收稿日期:2016- 04- 28

基金项目:山东省科技厅科技攻关基金资助项目(2012GGB01073)

作者简介:陈林林(1974-),男,博士,讲师。研究方向:电动汽车充电系统控制技术等。

doi:10.16180/j.cnki.issn1007-7820.2016.07.043

中图分类号U469.72;TM912

文献标识码A

文章编号1007-7820(2016)07-151-05