乳化沥青残留物获取方法对比研究

2016-07-23牛晓伟王永维王文峰王仁辉

牛晓伟,王永维,王文峰,韩 超,王仁辉,吴 昊

(1.苏交科集团股份有限公司,江苏 南京 211112;2.新型道路材料国家工程实验室,江苏 南京 211112)

乳化沥青残留物获取方法对比研究

牛晓伟1,2,王永维1,2,王文峰1,2,韩超1,2,王仁辉1,2,吴昊1,2

(1.苏交科集团股份有限公司,江苏 南京 211112;2.新型道路材料国家工程实验室,江苏 南京 211112)

摘要:文章对比分析了国内外乳化沥青残留物不同的获取方法,结果表明:与其他获取沥青残留物的方法相比,低温蒸发法能够最大程度地避免高温给乳化沥青性能检测带来的影响;建议针对不同类型、不同乳化剂的样品,应当设置不同的低温蒸发温度和蒸发时间,同时为了减少蒸发时间,建议采用破乳剂以快速获取乳化沥青残留物。

关键词:乳化沥青残留物;低温蒸发法;性能测试

随着公路事业的蓬勃发展和现代交通通行及运输压力的不断加大,许多服役期的高速公路过早地出现了病害,甚至一些新建的道路也出现了早期病害。为此,国内外研究专家采取了一系列预防性养护和路表处治措施,如稀浆封层、微表处、超薄磨耗层以及超薄罩面技术等。其中乳化沥青可以有效降低沥青的黏度和施工温度,具有节约能源、降低成本、使用方便、用途广泛、施工季节长等优点。

乳化沥青残留物的性能是评价乳化沥青性能的关键指标。研究表明,残留物的三大指标、弹性恢复、粘韧性及韧性、60 ℃动力黏度等性能指标与乳化沥青的路用性能具有良好的相关性[1]。为获取这些指标参数,须先要准确获取能够代表乳化沥青实际路用效果的乳化沥青残留物,但目前对乳化沥青残留物获取方式上没有统一的认识,国内外都有各自的标准,各标准所对应的侧重点不同,如ASTM D244标准侧重于蒸发残留物含量的测定,SH/T0099.4侧重于残留物性能的测定,这给乳化沥青性能评价带来了极大的困难[2-4]。除此之外,以高温蒸发或蒸馏获取乳化沥青残留物的方式,相当于对乳化沥青进行了一次老化,在一定程度上给乳化沥青残留物的检测带来偏差[5-7]。鉴于此,本文对国内外乳化沥青残留物的获取方法进行了对比分析,并对低温蒸发法获取乳化沥青残留物进行了相关试验研究。

1 国内外乳化沥青残留物获取方法

脱除乳化沥青中的水分是获得乳化沥青残留物的必要条件不同的国家和组织有着不同的脱水方法,主要有直接加热蒸发法、蒸馏法、烘箱加热蒸发法和低温蒸发法。

直接加热蒸发法为我国和日本所采用,具体方法为将300±l g乳化沥青置于电炉或燃气炉(放有石棉垫)上缓缓加热,边加热边搅拌,其加热温度不应致乳液溢溅,直到确认试样中的水分已安全蒸发(通常需20~30 min);然后在163±3.0 ℃下加热1 min,称量计算出沥青含量,求出其蒸发残留物占乳液的百分比,即得到固含量值。直接加热蒸发获取乳化沥青残留物的方法简便易行,对试验设备要求不高,但受试验人员的主观影响较大[8]。

蒸馏法中比较有代表性的是美国ASTM D244中提及的蒸馏法和低温减压蒸馏法[9-10]。其中D244蒸馏法是将200 g改性乳化沥青倒入特制的铝合金容器中,在260 ℃的温度下蒸馏15 min(对于改性乳化沥青,蒸馏温度降为204 ℃),从而实现乳化沥青中水与沥青的分离。整个试验过程从开始加热到蒸馏结束需要60±15 min的时间,是目前美国在测试乳化沥青残留物含量及残留物性质时,应用最为广泛的一种方法。但是由于采用的蒸馏温度较高,如果控制不好很容易造成乳化沥青残留物的老化。D244低温减压蒸馏法是在D244蒸馏法的基础上对蒸馏设备进行改装,附加减压装置,在较低的温度(135 ℃)条件下蒸馏60 min。由于附加了减压装置,使得该方法对操作过程的控制程度要求更高[11]。

烘箱加热蒸发法主要有ASTM D244所规定的蒸发法和美国加利福尼亚州的方法[12]。D244规定的蒸发法是取4个容量为1 000 mL的烧杯,分别倒入搅拌均匀的乳液50±0.1 g;然后放入温度已升至163±2.8 ℃的烘箱中加热2 h,取出并彻底搅拌,再放入烘箱中加热1 h后取出,进行残留物的指标测定。美国加利福尼亚州的方法是取乳化沥青40±0.1 g,在118 ℃条件下保温30 min,然后升温到138 ℃保温1.5 h,搅拌,再在138 ℃条件下保温1 h,将获得的残留物制成相关的试件,测试相应残留物性质指标。相对于直接加热蒸发法,烘箱加热蒸发法对蒸发的温度和时间进行了严格规定,减少了因加热温度和时间控制不一致给试验带来的操作误差。但是为保证乳化沥青的水分能够在相对较低的温度下完全蒸发,所需要的蒸发时间就必然有所延长,导致试验效率有所降低。

低温蒸发主要有欧洲EN 13704-02低温蒸发法,其方法是将适量(1.5~2.0 kg/m2,用量根据后期残留试验用量确定)的乳化沥青倾倒于不粘的托盘中,先于室温下放置24±1 h;然后置于50±2 ℃烘箱中再放置24±1 h,冷却至室温后移出托盘,再行测试其性能[13]。美国AASHTO PP72-11低温蒸发法又具体提出2种低温蒸发获取乳化沥青残留物的方法,其中一种方法与欧洲EN 13704-02低温蒸发法较为相似,区别在于:(1)它规定了托盘材质为硅胶盘;(2)规定先在25 ℃下放置24 ±1 h,然后置于60 ℃烘箱放置24±1 h;(3)冷却至室温的时间规定为1 h。另一种方法则是提出将样品倾倒于硅胶盘后先行涂布均匀,然后在60 ℃的强制鼓风烘箱中放置6 h±15 min,从烘箱中取出后使用玻璃或金属棒紧贴试样边缘,使其在15 min内降至室温[14]。

综合以上国内外乳化沥青残留物获取方法分析可以看出:目前各国广泛采用的乳化沥青残留物获取方法的获取温度均较高,为避免高温对乳化沥青残留物可能带来的不利影响,各国都在积极研究较低温度下获取残留物的试验方法。

2 低温蒸发法获取乳化沥青残留物

2.1试验样品

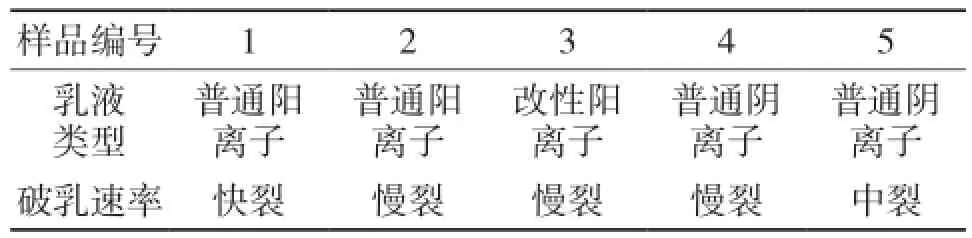

为进一步对低温蒸发获取乳化沥青残留物试验方法的适用性进行研究,本文选择同一基质沥青(韩国SK70号基质沥青)分别制备了5种不同类型乳化沥青,分别采用我国现行规范方法(T0651—1993)和美国AASHTO PP72-11低温蒸发法对其进行残留物获取与性能测试。表1为样品信息。

表1 样品信息

2.2低温蒸发法获取乳化沥青残留物试验方法

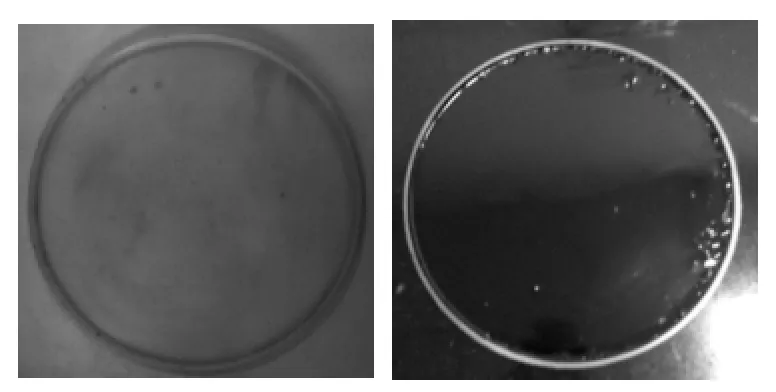

将乳化沥青样品倒在半径113 mm,壁厚2 mm,深8 mm的圆形硅胶盘内(见图1),用抹刀涂布均匀,形成覆盖率约1.5~2.0 kg/m2的乳化沥青膜。将托盘连同盛有乳化沥青试样的硅胶盘一起置于已恒温至25±2 ℃的强制鼓风烘箱内,保持24±1 h;然后转入已恒温至60±2℃的强制鼓风烘箱内,保持24±1 h,从烘箱中取出后冷却1h,将获得的残留物制成试件测其性能指标。

图1 硅橡胶圆盘(左)和涂覆的样品(右)

2.3乳化沥青残留物性能测试

本文拟对乳化沥青在低温蒸发方式下的残留物的软化点、针入度、延度和60 ℃黏度进行性能测试,其中蒸发残留物软化点按照沥青软化点试验(环球法)方法(T0606—2011)进行测试;针入度按照沥青针入度试验方法(T0604—2011)进行;延度按照沥青延度试验方法(T0605—2011)进行测试。60 ℃黏度按照沥青旋转黏度试验(布洛克菲尔德黏度计法)方法(T0625—2011)进行测试。

3 结果与讨论

3.1乳化沥青残留物的性能对比

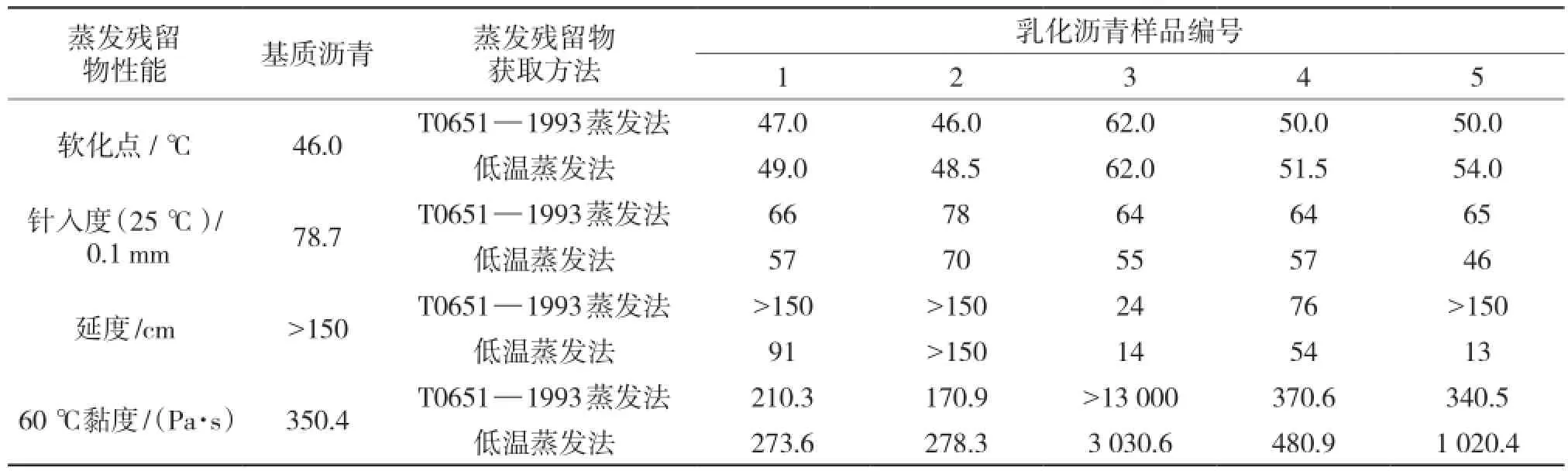

按照2种不同方法(我国规范方法T0651—1993和低温蒸发法AASHTO PP72—11)获取上述5种乳化沥青的残留物,测试其三大指标和60 ℃黏度,结果见表2。

从表2可以看出,(1)无论何种类型乳化沥青,其残留物性能60 ℃粘度均不同于原基质沥青,表明乳化沥青残留物中残存的乳化剂对残留物性能有着不同程度的影响[15]。考虑到本文不同类型乳化沥青所用的乳化剂不同,为合理分析,后续试验数据的对比均是针对各不同残留物获取方法之间进行比较。需要说明的是试验结果均是多次试验结果的平均值,数据的重复性较好。(2)对于普通乳化沥青,采用低温蒸发法所获得的残留物与规范法相比均呈现出软化点升高,针入度和延度下降的趋势;对于阳离子改性乳化沥青,两种获取方法所得残留物的软化点相同,但低温蒸发法所得残留物的针入度和延度亦呈下降趋势。(3)对于普通乳化沥青,采用低温蒸发法获取的残留物60 ℃黏度值,较规范方法有明显升高,尤其是中裂型阴离子乳化沥青,60 ℃黏度升高了接近3倍;但是对于阳离子改性乳化沥青,其60℃黏度却下降了76.7%。这可能是因为T0651—1993规范方法中的蒸发时间相对较短(20~30 min),而低温蒸发法虽然蒸发温度较低,但是处理时间较长(60 ℃亦需处理24±1 h);随着水分的蒸发,沥青中的轻质组分也会随之挥发,使得残留物中重质组分的比例相对增多,即乳化沥青残留物亦发生了部分老化,从而导致残留物的软化点升高,针入度和延度下降。同时,由于蒸发温度较低,采用低温蒸发法获取乳化沥青残留物时,极易造成乳液体系中少量水分的残留。沥青颗粒之间的少量水分因乳化剂的存在而桥接,使得体系形成“沥青-水分(乳化剂)-沥青”的嵌段结构,由于整个体系的分子体积中加入了结合水,导致残留物平均分子量有所增大,体系的黏度随之上升。而对于改性乳化沥青,由于体系中添加有SBR胶乳,随着水分的脱除,SBR胶粒亦会随沥青残留下来,成为SBR改性沥青,因此其残留物性质也就更为复杂。

表2 不同方法所得乳化沥青残留物的三大指标

3.2低温蒸发法所获残留物的残留水

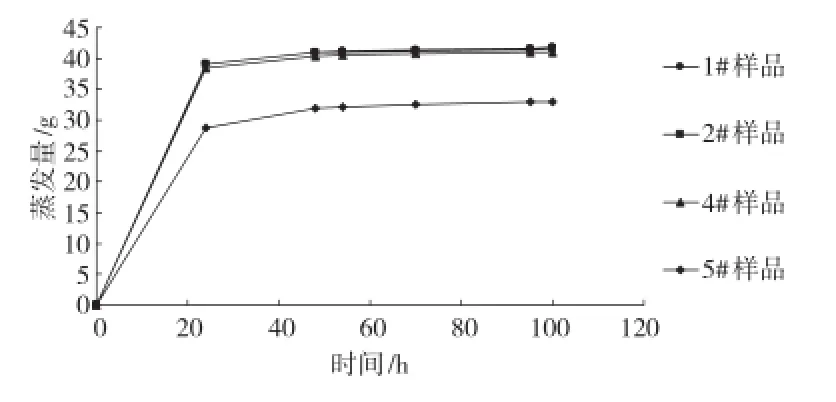

采取低温蒸发获取的残留物能够最大程度地避免高温给乳化沥青性能检测带来的影响,但低温蒸发使得乳化沥青中水分的蒸发变得缓慢。为考察低温蒸发法操作时体系中的水分是否蒸发完全,同时为了避免改性乳化沥青改性剂对蒸发量的影响,对1#、2#、4#和5#普通乳化沥青样品,在不同蒸发时间下的残留质量进行了测试。在测试的前24 h温度设置为恒温25 ℃,后续的试验温度为60 ℃,结果见图2。

从图2可以看出样品在25 ℃放置的前24 h,蒸发出的水量占整个水分蒸出量的86.9%~93.2%;在60 ℃继续放置24 h,蒸发出的最大水量可上升至96.5%~98.2%;最终试验结束时,残留物中还留有1.8%~3.5%的残留水分。相比于4#、5#样品,阳离子乳化沥青1#和2#在前24 h这个阶段水分蒸发的速度较快,蒸发量较多,分析原因是残留水分的多少与样品类型和乳化剂类型有关。与阳离子乳化剂相比,阴离子乳化剂可借助分子亲水基(羧基、磺酸基、硫酸基等)中较多的氧原子而通过氢键缔合结合更多的水分子,并且占据了更大的空间,因此低温蒸发时,阴离子乳化沥青中的水就更难去除,从而也就体现出更大的黏度。因此针对不同类型、不同乳化剂的样品,应当根据试验数据确定不同的低温蒸发时间。

采取低温蒸发获取残留物能够最大程度地避免高温给乳化沥青性能检测带来的影响,但试验发现采取延长蒸发时间后仍然有一小部分残留水分没有完全蒸发。目前课题组已通过向乳化沥青中添加合适的破乳剂和低温蒸发相结合的方式快速地获取乳化沥青残留物的含量和性能检测。试验结果表明,该方法能够在较低温度下快速地获取乳化沥青的残留物,同时又避免了加热或高温对残留物性能检测试验的影响。然而乳化沥青的品种多样,要采用破乳剂和低温蒸发相结合的方式作为快速的获取乳化沥青残留物的含量和性能检测的试验规范和标准还需大量的试验样本和数据的支持。

图2 不同蒸发时间下乳化沥青蒸发量

4 结论

(1)低温蒸发法获取乳化沥青残留物时,虽然蒸发温度较低,但是时间较长,乳化沥青残留物亦会发生部分老化,从而导致残留物的软化点升高,针入度和延度下降。

(2)低温蒸发法获取乳化沥青残留物时,由于整个体系的分子体积中加入了结合水,导致残留物平均分子量有所增大,体系的黏度上升。

(3)相比较直接加热蒸发法、蒸馏法、烘箱加热蒸发法来获取沥青残留物的方法,低温蒸发获取残留物能够最大程度地避免高温给乳化沥青性能检测带来的影响。

(4)建议采用破乳剂和低温蒸发相结合的方式获取乳化沥青残留物,并根据乳化剂类型的不同确定不同的低温蒸发时间。

参考文献

[1]肖晶晶,蒋玮,王振军.改性乳化沥青残留物性能检验与评价体系研究[J].武汉理工大学学报,2010,32(14):70-74.

[2]孔宪明,刘国祥.乳化沥青残余物获取方法解析[J].石油沥青,2004,18(6):19-22.

[3]王毅,杜菲,黄震.不同蒸发温度对乳化改性沥青的性质影响[J].山西建筑,2010,36(19):156-157.

[4]常玉艳,裴建军,姚德宏.两种乳化沥青蒸发残留物含量测定法的比较[J].石油沥青,2004,18(6):49-43.

[5]Transportation Research Circular E-C122. TRB Asphalt Emulsion Technology:Review of Asphalt Emulsion Residue Procedures [R]. 2007.

[6]Waters J C,Bosma G M, Herrington P R. Residual Binder Extraction from Emulsions for Quality Assurance Testing[R]. New Zealand Transport Agency,2008.

[7]D7497—09 Practice for Recovering Residue from Emulsified Asphalt Using Low Temperature Evaporative Technique[S]. 2009.

[8]JTG E20—2011公路工程沥青及沥青混合料试验规程[S].

[9]ASTM D244-09 Standard Test Methods and Practices for Emulsified Asphalts[S].

[10]ASTM D6997-04 Standard Test Method for Distillation of Emulsified Asphalt[S].

[11]ASTM D7403-09 Standard Test Method for Determination of Residue of Emulsified Asphalt by Low Temperature Vacuum Distillation[S].

[12]ASTM D6934-08 Standard Test Method for Residue by Evaporation of Emulsified Asphalt[S].

[13]BS 2000-493:2002 Petroleum products-Bitumen and bituminous binders-Recovery of binder from bitumen emulsions byevaporation [S].

[14]AASHTO PP72-11 Recovering Residue from Emulsified Asphalt Using Low-Temperature Evaporative Techniques[S].

[15]刘国祥,孙景伟,林元奎,等.乳化沥青蒸发残留物的针入度与黏度[J].新型建筑材料,2006(12):18-20.

Research on Obtaining Methods for Asphalt Emulsion Residues

Niu Xiawei1,2, Wang Yongwei1,2, Wang Wenfeng1,2, Han Chao1,2, Wang Renhui1,2, Wu Hao1,2

(1. JSTI Group, Nanjing 211112, China; 2. National Engineering Laboratory for Advanced Road Materials, Nanjing 211112, China)

Abstract:In this paper, different obtaining methods for asphalt emulsion residues are discussed. The results show that comparing with other obtaining methods, low temperature evaporation method can avoid the effects of high temperature on emulsified asphalt test. It was suggested that different evaporative temperature and time should be set for different asphalt emulsions using varied emulsifiers and demulsifier should be used to reduce the evaporation time and obtain emulsified asphalt residue quickly.

Key words:asphalt emulsion residue; low temperature evaporation method; performance test

中图分类号:U414

文献标识码:A

文章编号:1672–9889(2016)03–0001–04

收稿日期:(2016-03-10)

基金项目:交通运输部应用基础研究(项目编号:2014319775130);江苏省自然科学基金(青年基金)(项目编号:BK20150074)

作者简介:牛晓伟(1981-),男,山西长治人,工程师,主要从事道路材料研发工作。