熔体电纺聚乳酸可控结构成型工艺初探*

2016-07-22刘晓凤张莉彦谭晶李轶李好义

刘晓凤,张莉彦,谭晶,李轶,李好义

(北京化工大学机电工程学院,北京 100029)

熔体电纺聚乳酸可控结构成型工艺初探*

刘晓凤,张莉彦,谭晶,李轶,李好义

(北京化工大学机电工程学院,北京 100029)

摘要:采用自主设计的实验装置,在三维可控运动辅助下利用熔体静电纺丝技术,制备了有序聚乳酸纤维。研究了喷头运动速度、电压、接收距离及进料速度对电纺纤维直径和沉积特点的影响。结果表明,随着喷头速度、电压的增加,以及电压与接收距离同时增加,纤维直径相应减小;随着进料速度、接收距离的增加,纤维直径增大;且当喷头运动速度为1 000 mm/min,电压2 kV,接收距离10 mm,进料螺杆速度20 r/min时,纤维可控沉积性最佳。获得连续均一的二维拓扑网格结构。

关键词:聚乳酸;熔体静电纺丝;喷头运动速度;电压;接收距离;进料速度

联系人:李好义,博士后,主要研究方向为高分子材料先进制造

静电纺丝法制备微纳米纤维因其操作简单,适用范围广等优点而得到学术界和工业界的广泛关注[1–4]。作为静电纺丝的分支之一,熔体静电纺丝已成为制备微纳米纤维的重要途径之一[5–9],与溶液静电纺丝相比,熔体静电纺丝法具有较多优势,其成丝过程为热熔固化,无需溶剂辅助;可用于制备较大微孔结构的组织工程支架[10–11],且其生产效率高[12]。

熔体静电纺丝技术制备的纤维直径大多在几微米,纤维间孔隙几微米到几十微米,同时具有高孔隙率、高比表面积[13–15]等特点。但普通熔体静电纺丝装置制备的纤维杂乱无序,限制其在组织工程、伤口敷料、药物缓释载体和催化剂载体等领域的应用。因此,如何制备有序可控的纤维结构成为熔体静电纺丝在生物医学领域内应用所面临的问题与挑战。

笔者采用自主设计的实验装置,通过将熔体静电纺丝技术与三维可控运动相结合,研究了喷头运动速度、电场强度、极板接收距离、进料速度等不同工艺对纺丝纤维直径和射流运动与沉积特点的影响,同时利用熔体静电纺丝直线射流部分纤维沉积可控的特点获得了二维拓扑网状结构。

1 实验部分

1.1主要原材料

聚乳酸(PLA):6525D,纺丝前放入真空干燥箱中在80 ℃下干燥4 h,美国Nature Works LLC公司。

1.2实验设计

研究喷头运动速度、电场强度、极板接收距离、进料速度4个参数对纺丝纤维直径和射流运动与沉积特点的影响。

1.3实验装置

实验采用自主设计的熔体电纺可控成型装置,其示意图如图1所示。该装置主要包括进料装置、电加热圈、料筒、单针喷头、接收板、极板、三维运动平台、运动控制系统和高压静电发生器。

该装置主要有以下特点:1)装置具有可进行水平方向二维可控运动的喷头,其与垂直运动的接收板组合可完成所需的运动轨迹,从而达到多结构成型的目标;2)装置的单针喷头通过螺纹与料筒连接,可满足更换不同直径针头的需求;3)装置进料系统采用自适应可控进料结构,可精确控制进料量,避免轨迹转角处由于料流量过大导致的堆积现象。 实验时如图1c中所示,喷头在水平位置x,y方向运动,而接收板沿竖直方向运动,接收板接高压静电,喷头接地。

图1 熔体静电纺丝可控成型实验装置示意图

1.4电纺可控成型原理及过程

电纺可控成型将静电纺丝所得卷曲的纤维拉伸为特定的结构,其借助熔体电纺纤维射流开始阶段为直线段的优势,在喷头与接收板相隔一段距离条件下仍能实现可控堆积。在其成型过程中,纤维主要受到两种力的作用,其一为电场力,其二为运动喷头与接收板相对运动的拖拽力。电场力的作用为细化纤维,使射流垂直下落于接收板上;而拖拽力不仅可进一步细化纤维,同时可引导纤维可控堆积。

具体成型:首先将粒料加入到进料口内,在加热圈的预热下,熔体熔融,进料装置推动熔融物料从单针喷头流出。接着开启静电发生器,熔体射流在电场力作用下被拉伸细化,在适当的接收距离下,纤维垂直落于接收板上,在喷头的运动拖拽下沿预定轨迹堆积于接收板,形成所需结构。

2 结果与讨论

2.1喷头运动速度对纤维沉积的影响

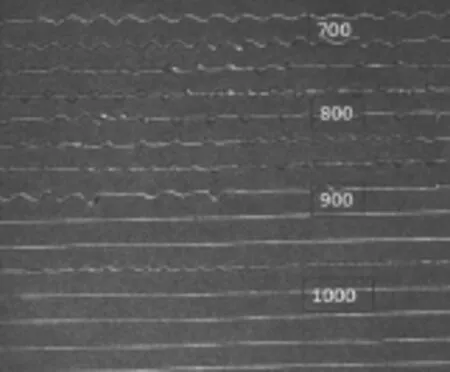

喷头与接收板相对运动的拖拽力是结构成型的作用力之一,因此其对纤维沉积形态的影响非常重要。表1为进料速度为25 r/min,加热温度为200℃,纺丝电压为2 kV,接收距离为10 mm时,喷头运动速度对纤维直径的影响。由表1可以看出,随着喷头运动速度的增加,纤维直径逐渐减小。

表1 喷头运动速度对纤维直径的影响

图2为喷头运动速度对纤维沉积形态的影响。从图2可看出,随着喷头运动速度的增大纤维沉积趋于直线,速度为700 mm/min时,纤维呈波浪状;800 mm/min时纤维呈直线但伴有点状沉积,900 mm/min时部分趋于直线,部分区域呈波浪状,速度为1 000 mm/min时,纤维呈直线状。因为电纺纤维在10 mm纺丝距离内完成整个射流过程,其射流存在较大鞭动部分,在相同场强与接收距离作用下,随着喷头运动速度的增加,不稳定的鞭动状态被拉伸开,直到某个速度时,纤维刚好呈直线。

图2 喷头运动速度对纤维沉积形态的影响

2.2电场强度对纤维沉积的影响

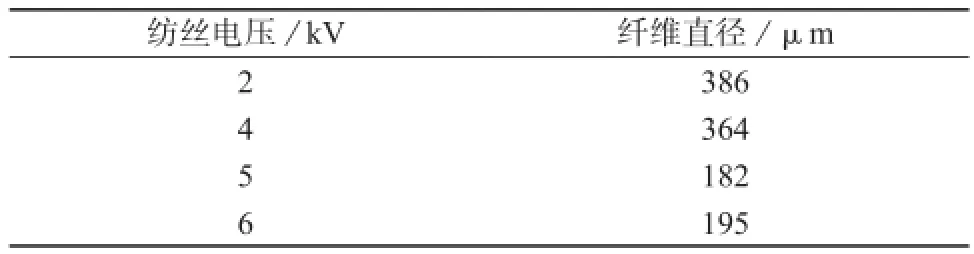

电场力作为结构成型的另一个作用力,其对纤维形态的影响也非常重要。影响电场力的参数为电压。表2为喷头运动速度1 000 mm/min,进料速度为25 r/min,接收距离为10 mm,加热温度为200℃时,电压对纤维直径的影响。由表2可以看出,随着电压的增大,纤维直径逐渐减小,在5 kV时,纤维直径最小为182 μm,这与一般熔体电纺工艺所得结论一致。

表2 电压对纤维直径的影响

图3为电压对纤维沉积形态的影响。由图3可见,由于电压的增加加剧了纤维的鞭动,使相同喷头运动速度下所得纤维沉积不稳定,呈波浪与卷曲堆叠状。

图3 电压对纤维沉积形态的影响

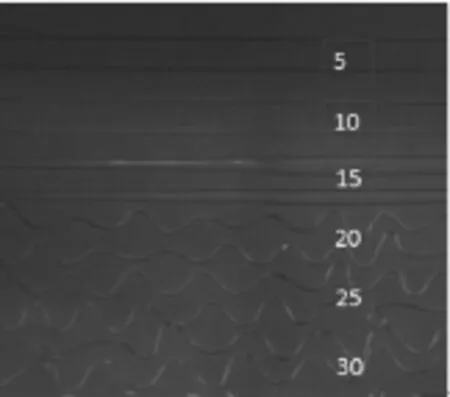

2.3接收距离对纤维形态的影响

接收距离即为接收板到喷头之间的距离,该距离的变化有两种情况:1)电压不变,接收距离改变;2)电压与接收距离同时改变。

(1)电压不变时接收距离对纤维形态的影响。

表3为电压不变时,喷头运动速度为1 000 mm /min,进料速度为25 r/min,加热温度为200℃,纺丝电压为2 kV时,接收距离对纤维直径的影响。纤维直径随着接收距离的增大而增大。这是由于该情况下接收距离的增加同时导致了纤维所受电场力减小,拉伸减弱;同时由于距离过大,接收板与喷头对运动的拖拽力也明显减弱,因而纤维粗大。

表3 接收距离对纤维直径的影响

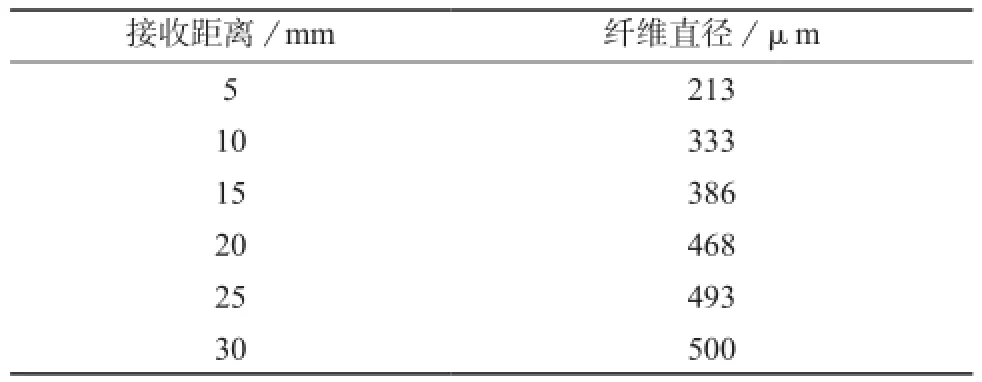

图4为电压不变时,接收距离对纤维沉积形态的影响。由图4可知,接收距离大时,纤维呈波浪状,随着接收距离减小,纤维恢复直线沉积。这是由于接收距离过大,纤维所受电场力小,其鞭动减小,但接收距离的增大造成了其下落过程的自然的摆动(该摆动由于地心引力影响),形成波浪状。此时接收距离为10 mm时,纤维沉积最佳。

(2)电压与接收距离同时改变对纤维形态的影响。

表4为电压与接收距离同时改变,喷头运动速度1 000 mm/min,进料速度为25 r/min,加热温度为200℃,电压接收距离对纤维直径的影响。由表4可以看出,纤维直径随着接收距离的增大而减小。这是由于该情况下纤维所受电场力不变,但接收板与喷头间纤维保留的鞭动部分增加,纤维直径减小。

图4 接收距离对纤维沉积形态的影响

表4 接收距离对纤维直径的影响(场强不变)

图5为电压与接收距离同时改变对纤维沉积形态的影响。由图5可以看出,随着接收距离的增加,纤维沉积从直线变为连续的圆圈,圆圈互相堆叠直到纤维变为混乱絮状;这是由于接收距离增大,鞭动部分增加,造成纤维的混乱。当电压为2 kV,接收距离为10 mm时纤维沉积最佳。

图5 接收距离对纤维沉积形态的影响

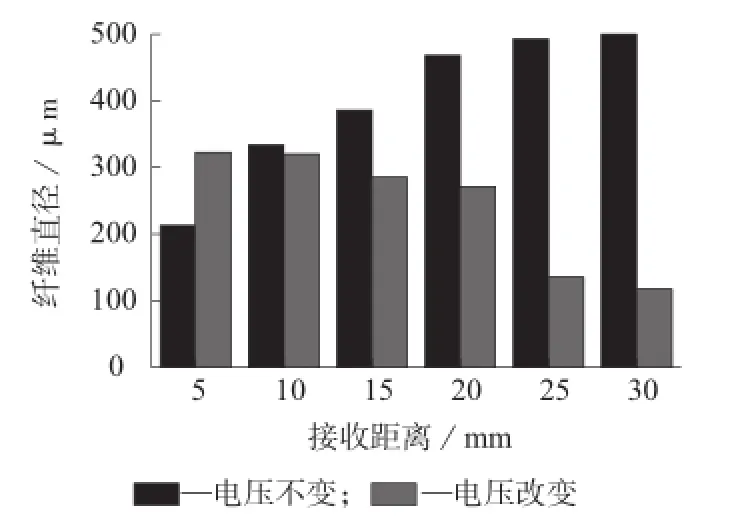

图6为不同电压形式下接收距离对纤维直径的影响。对比电压改变与电压不变两种情况下的纤维直径大小可知,电压改变条件下所得纤维直径小;两者都在接收距离为10 mm时得到直线沉积状态,因此应在电压改变条件下进行有序纤维的制备。

2.4进料速度对纤维沉积的影响

表5为喷头运动速度1 000 mm/min,纺丝电压2 kV,加热温度为200℃,纺丝距离为10 mm,进料速度对纤维直径的影响。由表5可知,随着进料速度的增加,纤维直径逐渐增加。这是由于料流量增加,熔滴未被拉伸就下落到接收板上,这减弱了电场力对熔滴的拉伸作用,此时只有喷头拖拽力 作 用于纤维。

图6 不同电压下接收距离对纤维直径的影响

表5 进料速度对纤维直径的影响

图7为进料速度对纤维沉积形态的影响。随着进料速度的增加,纤维沉积形态由直线变为不连续的卷曲,卷曲的距离逐渐减小,直到卷曲伸展开变为波浪状。因此应当尽量减小料流量,从而在保证得到直线沉积的前提下尽可能减小纤维直径。

图7 进料速度对纤维沉积形态的影响

2.5电纺可控二维拓扑结构

在喷头运动速度为1000 mm/min,电压2 kV,接收距离10 mm,进料速度20 r/min的条件下利用自主设计的电纺可控成型装置制备了PLA二维拓扑结构,其网格示意图如图8所示。

图8 电纺可控二维拓扑网格

由图8可知,该装置在上述工艺条件下获得了直径连续均一的可控二维拓扑网格,所得结构自粘结性较好。

3 结论

为了进一步实现熔体静电纺丝在生物医学领域方面的应用,制备出电纺可控的结构。通过将熔体静电纺丝装置与三维可控运动相结合,设计开发了一种熔体电纺可控成型装置,研究了其制备可控结构的工艺;研究发现随着喷头运动速度、电压的增加及电压与接收距离的同时增加,纤维直径相应减小;随着进料速度、接收距离的增加,纤维直径增大;且当喷头运动速度为1000 mm/min,电压2 kV,接收距离10 mm,进料速度20 r/min时,纤维可控沉积性最佳,获得连续均一的二维拓扑网格结构。

参 考 文 献

[1] Desmouliere A,Chaponnier C,Gabbiani G. Tissuerepair,contraction,and the myofibroblast[J].Wound Repair and Regeneration,2005,13(1):7–12.

[2] Dalton P D,Joergensen N T,Groll J,et al. Patterned melt electrospun substrates for tissue engineering[J]. Biomedical Materials,2008,3(3):3 750–3 756.

[3] Norton C L. Method of and apparatus for producing fibrous or filamentary material:US,2048651[P].1936-07-21.

[4] Braunwarth H,Brill F H H. Antimicrobial efficacy of modern wound dressings:Oligodynamic bactericidal versus hydrophobic adsorption effect[J]. Wound Medicine,2014,5:16–20.

[5] Ogata N,Yamaguchi S,Shimada N,et al. Poly(lactide) nanofibers produced by a melt-electrospinning system with a laser melting device[J]. Journal of Applied Polymer Science,2007,104(3):1 640–1 645.

[6] 李莘,徐阳,魏取福,等.熔融静电纺PP超细纤维的制备及其工艺研究[J].工程塑料应用,2012,40(12):41–45.

Li Shen,Xu Yang,Wei Qufu,et al. Preparation and technical of pp ultrafine fiber through melt electrospinning[J]. Engineering Plastics Application,2012,40(12):41–45.

[7] Van Do C,Nguyen T T T,Park J S. Fabrication of polyethylene glycol/polyvinylidene fluoride core/shell nanofibers via melt electrospinning and their characteristics[J]. Solar Energy Materials and Solar Cells,2012,104:131–139.

[8] 马晓军.静电纺丝制备纳米级纤维的研究[J].纤维复合材料,2005,19(5):16–18.

Ma Xiaojun. Study on the nanofiber made by electrospinning[J]. Fiber Composites,2005,19(5):16–18.

[9] 杜远之,徐阳,魏取福,等.熔体静电纺PA6超细纤维的制备与工艺研究[J].工程塑料应用,2014,42(10):38–41.

Du Yuanzhi,Xu Yang,Wei Qufu,et al. Study on preparation and process of PA6 ultra-fine fibers via melt-electrospinning[J]. Engineering Plastics Application,2014,42(10):38–41.

[10] Yarin A L. Coaxial electrospinning and emulsion electrospinning of core–shell fibers[J]. Polymers for Advanced Technologies,2011,22(3):310–317.

[11] Farrugia B L,Brown T D,Upton Z,et al. Dermalfibroblast infiltration of poly(є-caprolactone) scaff olds fabricated by melt electrospinning in a direct writing mode[J]. Biofabrication,2013,5(2):1–25.

[12] Li Haoyi,Chen Hongbo,Zhong Xiangfeng,et al. Interjet distance in needleless melt differential electrospinning with umbellate nozzles[J]. Journal of Applied Polymer Science,2014,131(15):338–347.

[13] Huang Zhengming,Zhang Y Z,Kotaki M,et al. A review on polymer nanofibers by electrospinning and their applications in nanocomposites[J]. Composites Science & Technology,2003,63(15):2 223–2 253.

[14] Bhardwaj N,Kundu S C. Electrospinning:A fascinating fiber fabrication technique[J]. Biotechnology Advances,2010,28(3):325–347.

[15] Zhmayev E,Cho D,Yong L J. Nanofibers from gas-assisted polymer melt electrospinning[J]. Polymer,2010,51(18):4 140–4 144.

Study on Forming Process of Controlled Structure about Polylactic Acid by Melt Electrospinning

Liu Xiaofeng, Zhang Liyan, Tan Jing, Li Yi, Li Haoyi

(College of Mechanical and Electrical Engineering, Beijing University of Chemical Technology, Beijing 100029, China)

Abstract:Polylactic acid fiber was prepared by using self-designed experimental device,using melt electrospinning technology with the help of three dimensional controlled movement. The impact of nozzle velocity, voltage, the reception distance and feed rate on electrospun fibers diameter and deposition characteristics were studied. The results show that the fiber diameter is reduced with increasing of the nozzle velocity,voltage, the reception distance and voltage simultaneously, the fiber diameter increases with increasing of feed rate and the reception distance; and when the nozzle velocity is 1 000 mm/min,voltage 2 kV,receiving distance 10 mm,screw rate 20 r/min,the fiber deposition is best controllability, and gaining consecutive and uniform grid with two-dimensional topology structure.

Keywords:polylactic acid; melt electrospinning; nozzle velocity;voltage; reception distance; feed rate

中图分类号:TS155.6

文献标识码:A

文章编号:1001-3539(2016)05-0051-04

doi:10.3969/j.issn.1001-3539.2016.05.013

收稿日期:2016-02-12

*北京市自然科学基金项目(2141002),国家科技支撑计划课题任务书(2015BAE01B00),中央高校基本科研业务费专项资金资助(ZY1520,ZY1532)