LZC139-13.2/1.4/555/550型汽轮机缸体碰撞试验

2016-07-22尹凌霄陈卫东

尹凌霄,陈卫东,王 祥

(江苏省宏源电力建设监理有限公司,江苏南京,210096)

LZC139-13.2/1.4/555/550型汽轮机缸体碰撞试验

尹凌霄,陈卫东,王祥

(江苏省宏源电力建设监理有限公司,江苏南京,210096)

摘要:以国信协联电厂在建的2×400 MW级燃机热电联产工程为依托,详细介绍了该工程中LZC139-13.2/1.4/555/550型汽轮机碰撞试验前需具备的条件、试验的正确方法及注意事项,明确了碰撞试验的正确步骤,并对高中压合缸在试验过程中出现的问题进行了分析和总结,为同类型机组正确进行碰撞试验提供了参考。

关键词:汽轮机;转子;缸体;碰撞试验

随着国内电力制造技术及水平的提高,愈来愈多的汽轮机开始由现场散装转变为模块化安装。相比现场散装,模块化安装省去了大部分工序,节省了工期。以汽轮机安装为例,采用模块化安装将直接省去压铅丝法调整通流间隙以及一系列涉及扣盖的工序。在此情况下缸体的碰撞试验就是保证通流间隙的唯一手段,碰撞试验的准确性、精确性直接关系着汽轮发电机组的安全与性能,其重要性尤为突出。在此背景下,以ZC139-13.2/1.4/555/550型汽轮机为例,详细介绍该机组特点及碰撞试验的方法,并对试验过程中的问题进行了总结分析。

1 机组简介

国信协联电厂联合循环机组汽轮机由上海汽轮机有限公司设计制造,为LZC139-13.2/1.4/555/550型,一次中间再热、单轴、两缸三排汽、凝汽式汽轮机。该汽轮机由高中压缸和低压缸两部分组成,其中高中压缸由18级高压级以及15级中压级组成,低压缸由双流2×7级组成,共计47级。该汽轮机高中压缸在制造厂内进行精装后整体发往现场,采用不揭缸安装的方法。低压内缸与隔板持环之间纵横销已经由工厂组装,其余均未经过组装,全部散件供货。低压外缸质量与其他静子件的支承方式是分离的,即低压外缸直接座落在凝汽器颈部,质量完全由与其焊在一起的凝汽器颈部承担。低压外缸不参与整个静子滑销系统的膨胀,大大降低了静子部件的膨胀推力。低压内缸及其他低压部件则通过猫爪及支架直接座落在低压缸轴承两侧猫爪上,质量由其前后的轴承座来支承。所有轴承座与低压缸猫爪之间的滑动支承面均采用低摩擦合金。整台机组滑销系统的死点位于2号轴承座,2号轴承座内装有径向推力联合轴承。因此,整个轴系是以此为死点向两头膨胀;而高中压缸的猫爪在2号轴承座处也是固定的。所以高中压缸受热后也是以2号轴承座为死点向机头方向膨胀。这样的滑销系统在运行中通流部分动静之间的差胀比较小,有利于机组快速启动。

2 碰撞试验

碰撞试验即是在不开缸的条件下,通过移动汽缸检查汽缸与转子的径向、轴向间隙,并对间隙值加以调整,以保证机组的安全、经济、稳定运行。该项工作在汽轮机缸体的最终整体找正过程中进行,碰撞试验分为3个部分,包括上下碰撞、左右碰撞及轴向窜动。

2.1试验需具备条件

碰撞试验需具备的条件包括[ 1 ]:(1)缸体内部组件安装完毕,汽轮机已完成扣盖;(2)联轴器铰孔完毕并最终完成连接;(3)汽机轴系找中完毕,确保转动部件晃度、瓢偏、椭圆度、不柱度、张口、同心度等测量工作完毕并符合设计要求;(4)油循环合格,抬轴试验完毕,顶轴油具备投用条件;(5)手动盘车具备投运条件;(6)试验前需进行汽缸定位尺寸复测,主要测量轴封间隙及外引值;(7)试验过程中确保相应的定位销或键已被拆除。

2.2试验步骤

以国信协联2号机组汽机安装过程中的低压内缸碰撞试验 (高中压合缸试验方法同低压内缸合缸)为例,对碰撞试验步骤及注意要点进行详细介绍。

2.2.1垂直碰撞

垂直碰撞是通过上下移动缸体确定转子与汽缸的实际相对位置,并最终通过调整,将转子和缸体找中[ 2 ]。具体的操作方法如下:

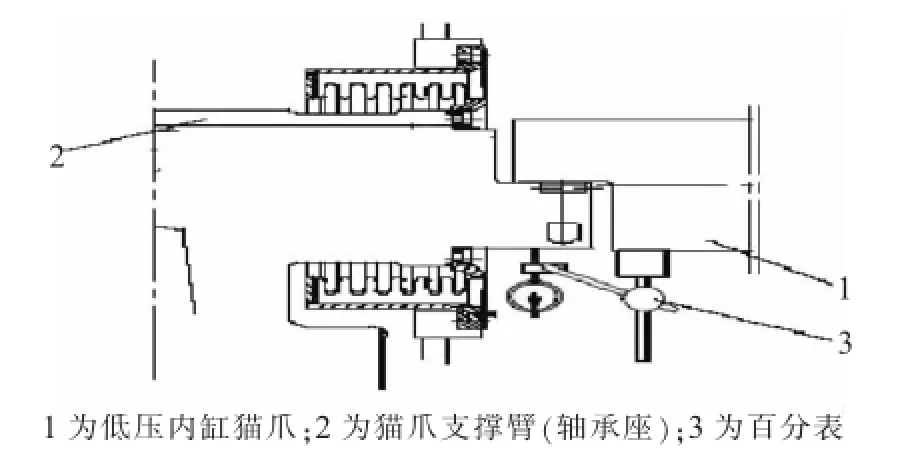

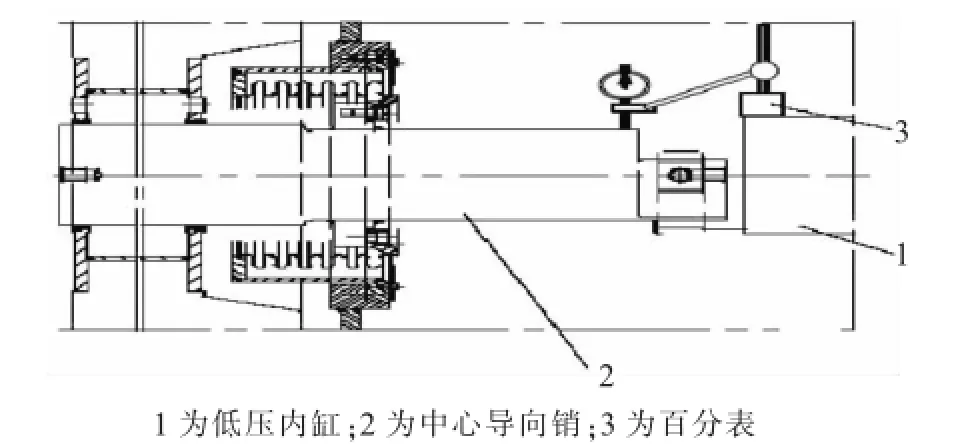

(1)启动顶轴油泵并达到顶起要求 (转子抬高量5~10丝),人工盘动转子确保手动盘车比较轻松。确认百分表安放在正确位置,安放位置见图1和图2,将百分表调整至5.0位置并做好记录。

(2)匀速顶起至于猫爪底部的4个千斤顶,先以0.20 mm的增量平行缓慢的顶起汽缸,抬高过程中盘动盘车。至转子与缸快碰到时,抬高增量降为0.05 mm,每抬高一次盘动一次盘车,直至盘动盘车稍重于前一次时,停止抬高。此时,可以判定内缸已与转子发生接触,接触存在图3所示的3种情况[ 3 ],左侧图为试验正确的接触方式,该接触下的测量值最具有参考意义,中间及右侧图均为单侧接触情况,测量出的数据可能比实际径向值偏大。

图1 监测垂直位移的百分表布置

图2 监测水平位移的百分表布置

图3 垂直碰撞的3种情况

(3)为判断具体的接触情况,此时将电机端(或调阀端)2个千斤顶匀速平行降低0.20 mm,并盘动转子,如若盘动仍然吃力,说明调阀端(或电机端)发生接触,记录该侧转子与缸体相对移动数据;如若不吃力,则将调阀端(或电机端)2个千斤顶以每次0.05 mm增量抬高,直至盘动吃力,记录该数据。而后将调阀端(或电机端)下降0.20 mm,以同样步骤抬高电机端 (或调阀端),直至盘动转子吃力,记录抬高数据。此时电机端和调阀端底部间隙均已测出。

(4)底部间隙测完后进行顶部间隙测量,用液压千斤顶将猫爪略微顶起后依次拆除各猫爪垫片,缓慢卸去各液压千斤顶压力使低压内缸缓慢平行下降,直至盘动转子吃力,此时可判定内缸已与转子发生接触,具体接触情况判断及最终间隙测量方法同(3)。测量完毕后需将汽缸恢复至初始位置,并复装各猫爪垫片。

(5)根据碰缸得到的数据、通流间隙图以及轴系找中图中的汽缸抬高量要求决定是否需要调整相关猫爪垫片的厚度。调整后应重复上述垂直方向碰撞试验,直至符合设计要求。

2.2.2水平碰撞

水平碰撞是通过左右移动缸体来确定转子与汽缸的实际相对位置,并最终通过调整,将转子和缸体找中。具体的操作方法同垂直碰撞,所不同的是水平碰撞前必须拆除低压内缸与中心导向销之间的横线定位键。此外,水平碰撞试验完毕后需根据测得的数据决定是否需要调整内缸横向定位键的厚度,如需调整,则需在调整后重新进行水平碰撞试验,直至试验合格。合格后装入内缸横向定位键,并且检查转子与内缸的对中情况。

2.2.3轴向窜动

轴向窜动是通过轴向移动缸体来确定转子与汽缸的轴向通流间隙,并最终通过调整使间隙值满足设计要求[ 4 ]。具体的操作方法如下:

(1)拆除低压内缸与轴承座猫爪支撑臂之间的轴向定位键,布置液压千斤顶以轴向移动内缸。布置靠表监测转子和内缸的轴向移动量。

(2)测量转子与内缸之间的轴向位置,记录。

(3)开启相关轴承顶轴油,固定转子以确保其不发生无法控制的位置变动。用专用顶缸工具及液压千斤顶,将低压内缸缓慢地沿轴向移动,直到转子与静子接触,记录此时各靠表读数,计算转子与静子之间的相对移动量。

(4)以同样的方法,沿相反方向移动低压内缸,记录并计算另一个方向上的轴向移动量。

(5)碰缸试验后,装好低压内缸各定位键。

3 实例分析

以国信协联电厂汽缸碰撞试验为例,以测量数据为依据,对试验中出现的问题进行总结。

表1为高中压合缸首次进行水平碰撞的测量数据。由表1中碰撞试验数据可知,此时电端与调端的左右径向间隙值均不满足设计要求,且与设计值偏差较大。由于碰撞试验前,已通过压布条的方法进行过通流间隙的调整,调整后同侧的间隙偏差应相等或偏差较小,故表1的数据反映试验过程存在问题。根据表1中缸体对角位置至转子的间隙值相等的特点,可以判断碰撞试验前,可能存在转子中心偏斜或者缸体偏斜的情况。由于碰撞试验前已完成轴系找中可以判断表1中的数据是在缸体发生偏斜的情况下进行试验测量的。经现场检查确认,缸体发生偏斜的原因为高中压合缸下方均设有定位销,由于定位销与销槽间存在间隙,该间隙通过打入L键进行固定,在实际安装过程中施工人员采用了单侧依次研磨打入的方法进行L键安装,安装过程中并未架设百分表监视缸体与转子的偏移情况,且安装完毕后也并未对缸体的定位尺寸进行复测(主要复测轴封间隙),进而出现在缸体偏斜的情况下进行试验的结果。

表1 高中压合缸首次水平碰撞试验结果 mm

针对上述出现的问题,对高中压合缸定位尺寸调整后重新进行了水平碰撞试验,试验数据见表2,由表2试验数据可见测验数据符合设计要求,无需进行左右径向间隙调整。此外,为避免上述问题的发生,建议在安装该类机型定位销两边的L键时,两侧L键需同时进行研磨、打入,并在缸体表面架表,表头对转子,监视安装时汽缸是否会发生偏移。并与安装完成后对缸体的定位尺寸进行复测(使用塞尺测量轴封间隙)。

表2 缸体重新定位后水平碰撞试验结果 mm

表3为高中压合缸垂直碰撞试验的测量结果,在测量垂直方向间隙时,安装人员最初为了简化试验,并未按实际试验步骤进行操作,采用了单侧垂直顶动缸体的方法分别测量调端与电端的间隙。由表3中单侧顶缸测量结果可知,通过该种方法测得的垂直方向间隙值明显偏高于设计值,不符合设计要求,如果该测量结果无误则表明垂直方向的径向间隙较大,径向通流间隙较大将会直接影响汽机的级效率。为查明偏差值较大的原因,后重新采用四角平行顶缸方式进行复测,由表3实测结果可知,通过平行顶缸测得的结果在设计范围内,进而验证了单侧顶缸测量值超标为试验方法错误所致,试验方法的主要错误为由于反映缸体位移的百分表架设在猫爪处,以电端为例,固定调端单独顶起电端,此时的测量结果D将必然高于平行顶动的测量结果d(如图4所示),因而出现了实测值远高于设计值的情况。

表3 高中压缸垂直碰撞试验结果 mm

图4 垂直顶缸偏差原理

4 结束语

汽轮机缸体碰撞试验是汽轮机安装及日后检修必不可少的过程,可以有效、直观地了解缸体内动静部件的最小间隙,通过加以调整以保证机组安全可靠运行。结合了国信协联电厂汽机碰撞试验的实际过程,详细阐述了碰缸试验的步骤,并对实际试验过程中出现的问题给予了分析及总结,相信对同行是有益的参考。

参考文献:

[1] 刘华生,洪 钦,叶以有. 汽轮机缸体碰撞试验探讨[J]. 电力建设,2007(6):48-50.

[2] 徐理焕. 核电汽轮机碰缸试验方法[J]. 科技创新与应用,2014 (31):126-127.

[3] 孙晨杰. 900 MW机组汽轮机碰缸工艺[J]. 电力技术,2009(5):51-53.

[4] 张 胤,刘伟平. 1000 MW机组汽轮机碰缸工艺[J]. 发电设备,2013(1):47-50.

尹凌霄(1989),男,江苏宿迁人,助理工程师,从事基建监理工作;

陈卫东(1972),男,江苏南京人,工程师,从事基建监理工作;

王祥(1988),男,江苏泰州人,助理工程师,从事基建监理工作。

LZC139-13.2/1.4/555/550 Steam Turbine Casing Collision Test

YIN Lingxiao, CHEN Weidong, WANG Xiang

(Jiangsu Hongyuan Electirc Power Construction Supervision Co. Ltd., Nanjing 210096, China)

Abstract:This paper described the requirements, the correct method and matters need attention of the LZC139-13. 2/1.4/555/550 steam turbine casing collision test, which was relied on the project of one 2 ×400 MW grade gas turbine cogeneration of Guoxin Xielian power plant. Then the problems raised from the test were analyzed and summarized. The aim of this project was to provide guidance for carrying out the collision test correctly in the same type of units.

Key words:turbine; rotator; cylinder block; collision test

中图分类号:TM623

文献标志码:B

文章编号:1009-0665(2016)03-0091-03

作者简介:

收稿日期:2015 -12-09;修回日期:2016-02-24