MAGMA软件在大型球铁轴承盖工艺优化中的应用

2016-07-22杨恒远毕海香李继超卢彬彬李永刚潍柴重机股份有限公司山东潍坊608潍柴动力股份有限公司山东潍坊600

杨恒远,毕海香,李继超,卢彬彬,李永刚(.潍柴重机股份有限公司,山东潍坊 608; .潍柴动力股份有限公司,山东潍坊 600)

MAGMA软件在大型球铁轴承盖工艺优化中的应用

杨恒远1,毕海香1,李继超2,卢彬彬1,李永刚1

(1.潍柴重机股份有限公司,山东潍坊 261108; 2.潍柴动力股份有限公司,山东潍坊 261001)

摘要:以某大型球铁轴承盖为例,针对存在的问题,利用MAGMA模拟软件,通过进行凝固过程、热节分布、热模数及缩松严重度的模拟分析,对铸件工艺进行优化。根据优化后的铸件工艺方案进行试生产,解剖后铸件内部未发现缩松缺陷,验证了工艺方案的可行性,缩短了铸件的试制周期,提高验证一次成功率。

关键词:MAGMA软件;轴承盖;优化

稿件编号:1512-1172

轴承盖作为柴油机上的重要零部件之一,承载曲轴转动时产生的交变载荷,其质量的好坏将直接影响柴油机的使用寿命。

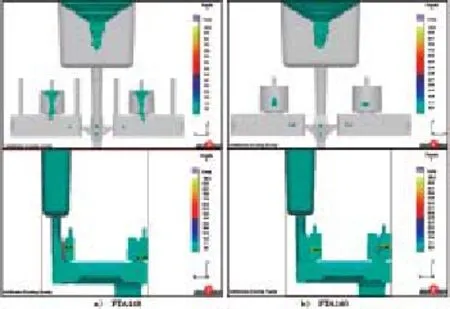

1 工艺方案

以大型球铁轴承盖为例,轴承盖材质为QT400-15,轮廓尺寸为645×400×135(mm),最大壁厚为135 mm,单件毛坯质量约160 kg。轴承盖的原工艺方案为碱性酚醛树脂自硬砂造型,底部放置冷铁,顶部放置发热保温冒口(型号为FTA140),见图1。

图1 工艺方案

采用此工艺生产的铸件在冒口根部存在缩松缺陷,经过分析认为出现缩松的原因是由于冒口补缩能力不足,对铸件进行补缩的效果不好。为了解决出现的缩松缺陷,在现有生产条件下,拟将原生产使用的发热保温冒口规格进行优化(由原先的FTA140更换为FTA160),进一步提高铁液的补缩能力。为了缩短试制周期,减少验证次数,利用MAGMA模拟软件对采用两种发热保温冒口的工艺方案进行分析。

2 设定生产相关基本参数

表1 铸件模拟主要参数

表2 铸件化学成分

3 建模

通过三维软件Pro/E建立相应的实体模型,转成*.stl文件后,导入到模拟软件中。此模型中包含铸件、浇冒系统(浇口箱、直浇道、横浇道、内浇道、溢流排气冒口、发热保温冒口)、砂芯、铸型、过滤片。划分网格数量为715万左右。

图2 铸造模型

4 计算及结果分析

表3为FTA140型和FTA160型发热保温冒口套的几何模数、有效模数、冒口容积及尺寸结构等参数。

表3 基本参数对比

4.1 凝固过程

图3为不同液相百分比下铸件凝固过程。可以看出在相同液相百分比条件下,采用FTA160型发热保温冒口工艺,液相主要存在于发热保温冒口中,而采用FTA140型发热保温冒口工艺,液相主要存在于与冒口颈接触的铸件局部区域,不利于铸件缩松的预防。

4.2 热节分布情况

图4为两种工艺的铸件热节分布情况。可以看出:

(1)采用FTA140型发热保温冒口工艺,热节集中于冒口底部、冒口颈及与之接触的铸件部分;

(2)采用FTA160型发热保温冒口工艺,热节集中于冒口内底部。

4.3 热模数

图5为两种工艺的铸件热模数分布情况。可以看出,采用FTA140型发热保温冒口生产的铸件冒口颈处热模数3.997 cm、4.000 cm、4.022 cm,高于采用FTA160型发热保温冒口生产的铸件冒口颈处热模数3.546 cm、3.518 cm、3.511 cm。

图3 不同液相百分比下的凝固过程

图4 热节分布

图5 热模数分布

4.4 铸件缩松情况

图6为不同工艺条件下铸件缩松情况。可看出:

(1)采用FTA140型发热保温冒口生产的铸件冒口颈及与冒口颈接触的15~20 mm深度的铸件内均有缩松缺陷,这与实际情况是相符的;

(2)采用FTA160型发热保温冒口生产的铸件冒口颈及与冒口颈接触的铸件局部区域无缩松缺陷。

图6 铸件缩松严重度

图7为采用FTA140型发热保温冒口的冒口颈和铸件内缩松情况。可以看出,冒口颈处缩松严重度为96.394%、95.983%,与冒口颈接触的铸件局部区域内缩松严重度为14.967%、25.413%。

图7 铸件缩松严重度(FTA140型发热保温冒口)

4.5 模拟结果分析

采用FTA140型发热保温冒口工艺方案生产的铸件,冒口颈处及与之接触的铸件15~20 mm深度都存在缩松缺陷,这证明MAGMA模拟软件针对该球铁轴承盖的模拟是完全与实际相符的,能够有效的预测出工艺方案中存在的问题。而采用FTA160型发热保温冒口的工艺方案,模拟后无论是冒口颈处还是与之接触的铸件都没有发现缩松缺陷,这说明改进方案对解决缩松缺陷是有效的。

5 生产验证

采用FTA160型发热保温冒口,生产铸件20件,冒口根部未发现缩松,解剖其中1件,内部也未发现缩松,见图8。

图8 铸件解剖

6 结论

采用MAGMA模拟软件不仅可以模拟铸件可能出现的缺陷,为工艺人员提供数据,根据模拟结果改进、优化铸造工艺,更为重要的是可以改变传统的工艺改进方法,有效的减少工艺试验次数甚至取消工艺试验,保证铸件一次试制成功,从而大大缩短试制周期并降低试制成本,提高企业的竞争力。

参考文献

[1] 宋彬,崔聿辰,崔明理.采用铸造工艺设计软件模拟铸钢汽车桥缺陷分析和应对策略[J].中国铸造装备与技术 ,2012(4).

Application about magma software in the the process optimization of large ductile iron bearing cap

YANG HengYuan1,BI HaiXiang1,LI JiChao2,LU BinBin1,LI YongGang1

(1.Weichai heavy machinery Co.Ltd., Weichai Group,Weifang 261108,Shandong,China; 2.Weichai Power Co.Ltd., Weichai Group,Weifang 261001,Shandong,China)

Abstract:In view of the problems existing in the production process of a large Nodular iron bearing cap, the solidification process, heat distribution, thermal modulus and shrinkage severity were simulated by means of MAGMA software for the original and the improved casting process, and the casting process was optimized.Castings internal found no shrinkage defects after dissection, that made according to the optimized casting process.So the feasibility of process was verifi ed, trial production cycle was shorten, and the probability of success at a time was improved.

Keywords:MAGMA software; bearing cap;optimize

中图分类号:TG244;

文献标识码:A;

文章编号:1006-9658(2016)03-0052-03

DOI:10.3969/j.issn.1006-9658.2016.03.016

收稿日期:2015-12-25

作者简介:杨恒远(1982—),男,工程师,主要从事铸造工艺开发及现场管理.