基于NX与Moldflow的电源开关元器件注塑模设计

2016-07-22陶来华

刘 锋,陶来华

(浙江水利水电学院 机械与汽车工程学院,浙江 杭州 310018)

基于NX与Moldflow的电源开关元器件注塑模设计

刘锋,陶来华

(浙江水利水电学院 机械与汽车工程学院,浙江 杭州310018)

摘要:以电源开关元器件为例,根据先进模具设计方法,综合应用模流分析软件Moldflow进行塑料冷却填充保压翘曲分析和NX软件进行模具结构设计,获得优化的注塑工艺参数和模具结构.通过综合运用模具CAD/CAE技术,实现了模具优化设计,缩短了模具的开发周期,提高了开发效率,降低了开发成本.

关键词:电源开关元器件;模流分析;NX模具结构设计;CAD/CAE

0引言

塑料的机械性能和加工性能优良,拥有重量轻、耐腐蚀电绝缘性能良好、比强度高等优点,在航空航天、交通运输、家电、仪器仪表、建筑装饰等行业到了广泛的应用,有以塑带钢、以塑代木的趋势.注塑成型在整个塑料制品行业占有非常重要的地位,据统计注塑制品约占整个塑料制品行业总产量的30%,是三维塑料制品的主要成型方法,全世界每年生产的注塑模数量约占所有塑料成型模具数量的50%[1].作为塑料成型的重要工艺装备,模具在注塑成型过程中处于核心地位,其设计制造水平决定了产品的质量、品种和生产周期.传统的注塑模设计主要依赖设计人员的经验,本质上仍靠尝试法完成,模具生产周期长,成本高,越来越不适应日益激烈的市场竞争环境.先进的CAD/CAE相结合的注塑模具优化设计方法受到了普遍的重视,CAD/CAE技术已成为塑料模具开发的最有效的方法[2-4].

本文以某款电器开关元器件为例,综合应用模流分析CAE软件Moldflow和CAD软件NX的功能,给出了注塑模优化设计流程.

1塑料件结构分析

开关元器件属于薄壁功能件(非外饰件),要求耐磨、尺寸稳定,无毒无味,无非边,无凹痕、翘曲等缺陷.塑件尺寸(见图1),总体尺寸为40.7 mm×21 mm×6.5 mm,选用ABS材料,塑件最大壁厚尺寸为6.5 mm,最小壁厚尺寸为1 mm,没有特别的表面质量要求,塑件有一侧孔,需要侧抽芯.

2注塑模流Moldflow分析

2.1分析前处理

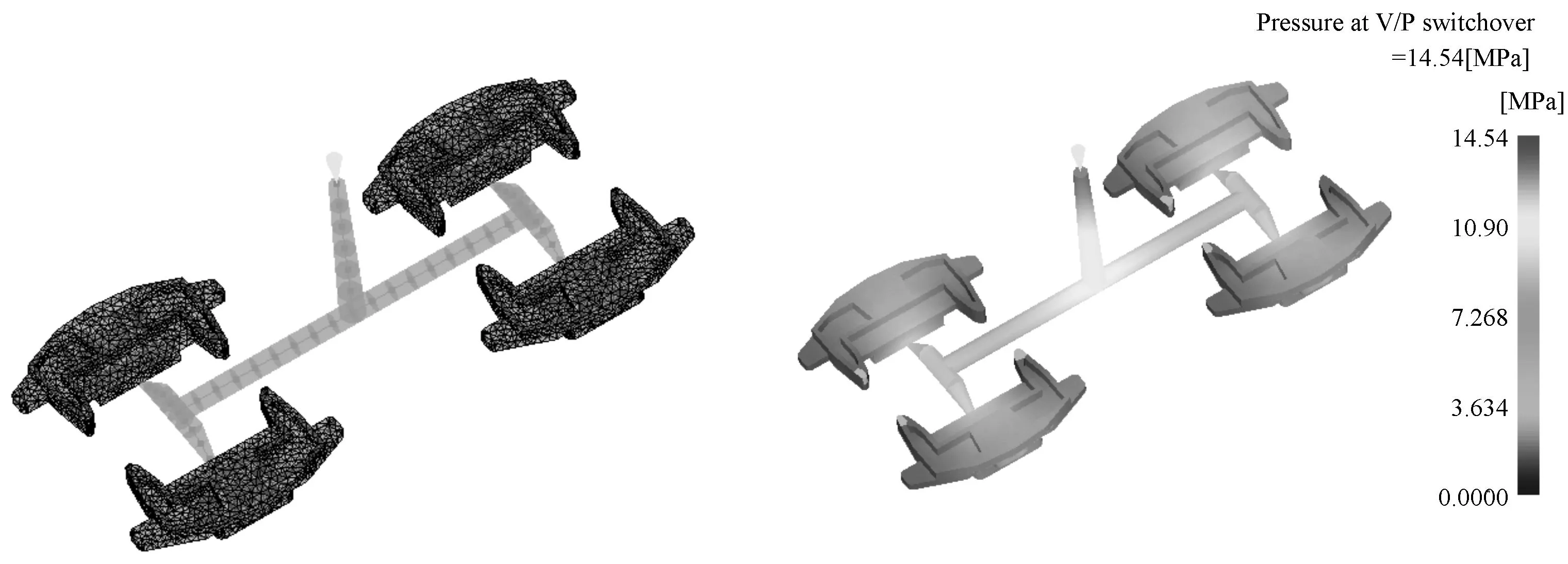

根据塑件零件图纸,在NX中建立零件三维实体模型[5],去除对后续模流分析结果影响较小的小圆角特征(圆角半径R<1 mm),将处理好的数据转化为STL文件格式并导入Moldflow,并划分表面模型网格,网格边长取1.5 mm,为最小壁厚1.5倍,合并误差设置为0.1 mm,划分网格同时进行网格匹配运算.网格划分完成后,对划分网格质量进行诊断,发现最大纵横比为32.6,通过网格修复命令:网格自动修复向导、插入结点、合并结点、交换边、移动结点、平滑结点、重新划分等工具降低网格纵横比,由于要进行冷却翘屈分析,所以要求通过网格诊断、修复,模型网格质量最终达到纵横比小于10,网格匹配率大于85%,网格划分结果统计(见图2).

图1 开关元器件造型

图2 网格划分结果统计

2.2最佳浇口位置分析

良好的浇口位置将决定成型过程中熔融塑料是否流动平衡、压力降梯度是否均匀、有否造成滞流、潜流等问题,从而导致冷却固化成型后的塑件是否产生翘曲变形,是否有熔接痕、熔合线等缺陷.Moldflow对塑件最佳理想浇口位置分析结果(见图3),并结合实际塑件尺寸大小和所选注塑机型号XY-ZY-250,由锁模具力校核、注塑量校核、装模空间校核,采用一模四腔布局,经过优化并结合实际工作条件,得到实际可行的最佳浇口位置结点N556位置,并采用潜伏式浇口,一模四腔布局及初步充填分析(见图4),流动充填基本平衡.

图3 塑件最佳理想浇口位置分析结果和实际可行的最佳浇口位置

图4 潜伏式浇口、一模四腔布局效果图和初步充填分析结果

2.3冷却、填充保压分析

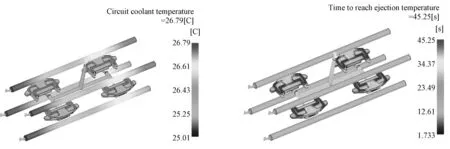

冷却效果对塑件制品的质量有很大的影响,如制品的表面质量,机械性能,结晶度等,冷却时间的长短决定了塑件的成型周期,直接影响产品开发成本,通过冷却分析得到最优的冷却效果,降低冷却时间缩短塑件成型周期;填充保压分析模拟塑料从注塑机喷嘴注塑开始,经流道系统直到整个型腔被填满的整个过程,预测熔融塑料在模具中的充填行为,通过预测提前获知可能存在的缺陷,从而获得最优的保压曲线,降低保压引起的制品收缩,翘曲等缺陷.冷却分析结果和塑件顶出温度时间分析结果(见图5),回路冷却液温度出口和入口温度差没有超过3℃,冷却效果良好,达到塑件顶出温度时间为45.25 s.

图5 冷却分析结果和塑件顶出温度时间分析结果

充填结束气穴分布和熔接痕分布(见图6),器穴基本分布开关元器件的棱角位置即塑料流动末端,通过分型面、合理的布置顶杆,嵌件来排器,以及在进胶前对整个型腔抽真空处理.熔接痕分布(见图6),从图中可以看到大部分熔合线波前汇合温度都在230℃以上,熔合线不明显,少量熔合线位置也不在外观和受力位置,所以熔合线位置满足要求.

图6 气穴分布图及熔接痕分布图

2.4收缩翘曲分析

收缩是由于高温熔融塑料遇到低温模壁后,高分子塑料冷却密度变大,体积缩小的一种现象,决定产品尺寸是否满足要求;翘曲变形是因为塑料制品由于自身的材料性质、塑件的几何形状而对外界条件如冷却、分子取向等表现出的各向收缩不均匀性,即塑料产品表现出的各项异性,决定了产品的位置公差是否满足要求.电源开关元器件的总体翘曲分析和最大翘曲方向(见图7),总体翘曲量为+0.081 6,-0.081 4满足塑件尺寸精度要求,且最大翘曲方向发生在Z向.

图7 总体翘曲分析和最大翘曲方向

3基于NX Moldwizard模具结构设计

3.1模具分型面设计

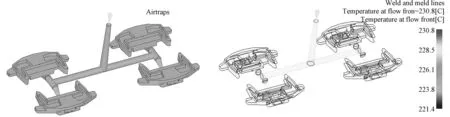

应用NX Moldwizard至顶向下的设计方法,根据前面模流分析的结果,结合塑件具体结构,进行分型面的设计[6-7],该开关元器件有两分型面,主分型面和侧分型面,分型后的型芯、型腔(见图8).

图8 主分型面、侧分型面、型芯、型腔

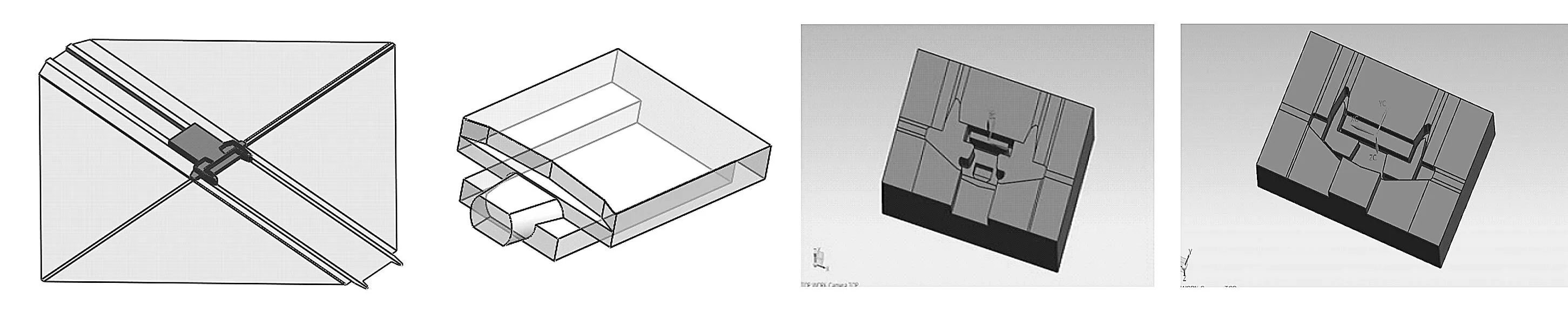

3.2模具详细的结构设计

根据Moldeflow分析模拟结果,在NX Moldwizard获得的模具浇注系统、冷却系统、侧向分型和顶出机构(见图9).

图9 浇注系统、冷却系统、侧向分型和顶出机构

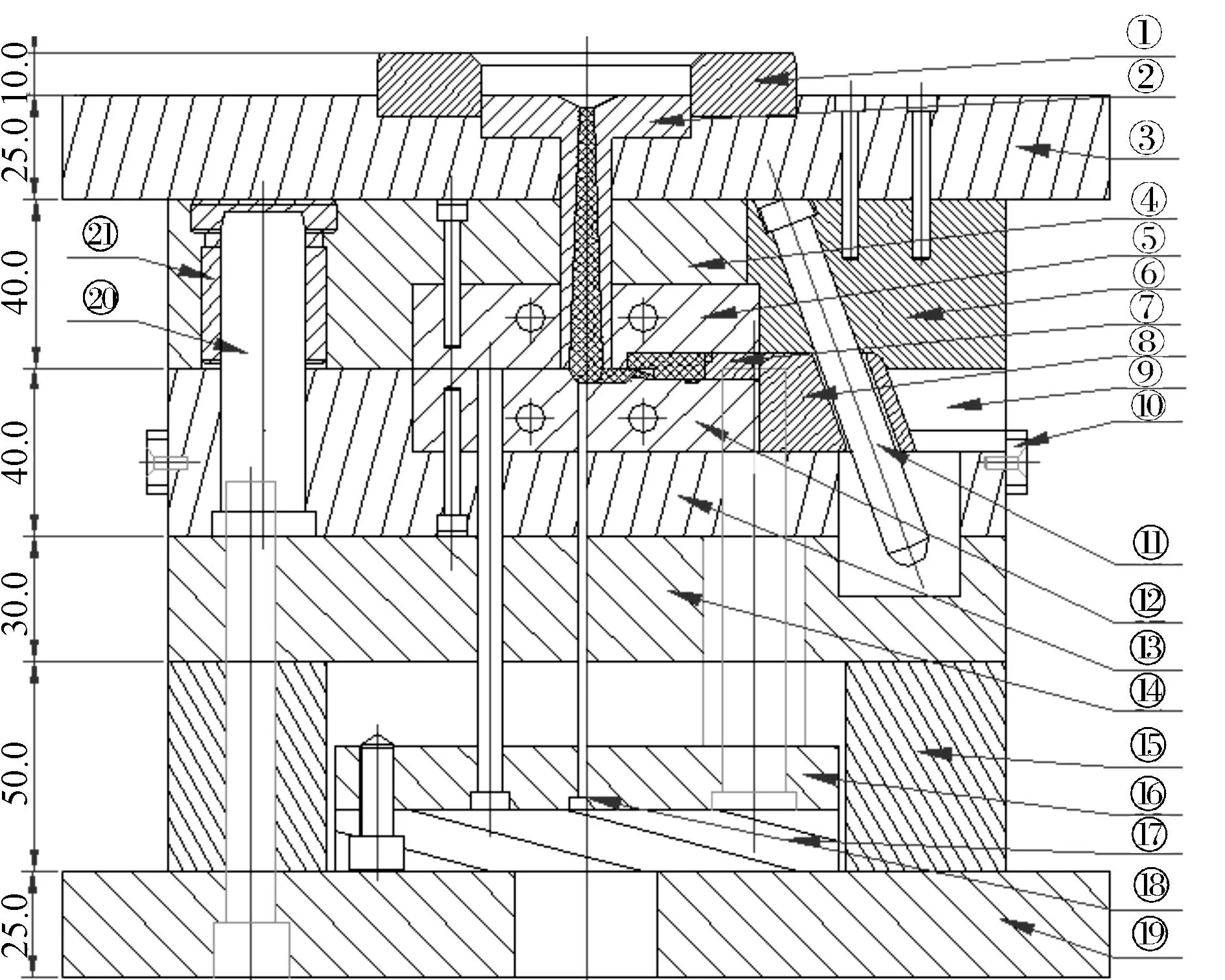

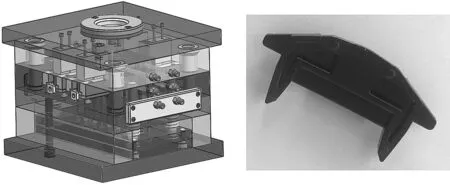

3.3模具总体结构图及工作过程说明

模具二维总装剖面图(见图10),塑件注塑工作过程如下:在导向系统导柱和导套的定位导向下,动模和定模闭合,并由注塑机合模系统提供的锁模力锁紧;真空吸器装置完成排器;注塑机喷嘴开始注塑,熔融塑料经定模侧浇注系统进入型腔;待熔体充满型腔并经过保压、补缩和冷却固化定型后开模;开模时,注塑机合模系统带动动模后退,模具从动模和定模分型面分开,侧向分型机构:侧型芯滑快沿斜导柱完成侧向抽芯动作,塑件由于冷却收缩包裹在动模型芯上随动模一起后退;当动模移动一定距离后,注塑机的推出机构开始工作,推杆推出塑件;合模时,推出机构靠复位弹簧复位,并准备下一次注塑.模具的三维装配图(见图11).

图10 模具二维总装图①—定位圈;②—浇口套;③—定模座板;④—定模固定板;⑤—定模模仁;⑥—契紧块;⑦—侧抽芯型芯;⑧—滑块;⑨—压条;⑩—限位块;—斜导柱;—动模模仁;—动模板;—支撑板;—垫块;—推杆固定板;—垫板;—顶针;—动模座板;—导柱;—导套

图11 模具的三维装配图及塑件注塑制品

4结论

综合应用CAD/CAE相结合的先进注塑模设计方法,首先通过NX CAD模块建立塑胶产品三维几何模型;然后利用模流分析CAE软件Moldflow进行塑料成型模拟,从而获得最优的模具结构和成型工艺条件;最后应用NX Moldwizard模块快速完成塑料模具的详细结构设计.经实践生产检验,实际生产塑件制口尺寸稳定,质量良好,且该方法可以大大缩短塑料模具的开发、试模时间,提高模具开发效率,节约成本.

参考文献:

[1]申长雨.注塑成型模拟及模具优化设计理论与方法[M].北京:科学出版社,2009.

[2]闵志宇,沈俊芳,盛腾飞.基于Moldflow的复杂塑件模具优化设计[J].塑料工业,2015,43(6):39-43.

[3]张跃,葛启月,辛梓阳,等.基于Pro/E与MoldFlow的手机主面板注射模设计[J].模具制造,2014(12):50-54.

[4]魏碧霞.基于Pro/E及Moldflow的汽车玻璃包边注塑模设计[J].模具技术,2014(6):45-48.

[5]安保新.基于Pro/E的器塞三维建模与注射模设计[J].模具工业,2014,40(11):38-41.

[6]陶永亮,王学琴.水管接头注塑模设计[J].工程塑料应用,2012,40(10):54-56.

[7]沈洪雷,刘峰.洗衣机控制面板注塑模设计[J].工程塑料应用,2013,41(2):55-57.

Design of Injection Mold for Power Switch Component Based on NX and Moldflow

LIU Feng, TAO Lai-hua

(College of Mechanical and Automotive Engineering, Zhejiang University of Water Resources and Electric Power, Hangzhou 310018, China)

Abstract:Taking power switch component as an example, the advanced mold design method was realized by combining application of mold flow CAE analysis software Moldflow and product design CAD software NX. The molten plastic cooling, filling, holding pressure and warping process were analyzed, reasonable injection mold parameters, optimized mold structure, two-dimensional drawing of mo1d structure were got. Through the integrated use of mold CAD/CAE technology, the mold design was optimized by shortening the mold development cycle, improving the development efficiency and reducing the development cost.

Key words:power switch component; Moldflow analyze; NX mold structure design; CAD/CAE

收稿日期:2015-12-01

作者简介:刘锋(1978-),男,湖北荆门人,在读博士,讲师,研究方向为模具技术、逆向工程.

中图分类号:TN713

文献标志码:A

文章编号:1008-536X(2016)04-0073-05