石灰石制浆密度偏低的影响因素及控制措施

2016-07-21福建华电可门发电有限公司福建省环境科学研究院福建省环境工程重点实验室郭佳张

. 福建华电可门发电有限公司 . 福建省环境科学研究院,福建省环境工程重点实验室郭 佳张 健

石灰石制浆密度偏低的影响因素及控制措施

1. 福建华电可门发电有限公司 2. 福建省环境科学研究院,福建省环境工程重点实验室

郭 佳1张 健2

[摘要]该文针对某电厂石灰石制浆密度偏低的问题,分析了石灰石给料量与补水量、旋流器压力、石灰石品质及电流等影响因素。分析得出,影响密度偏低的主要因素是称重皮带给料量偏小和旋流器开度不合理,通过优化浆液密度从1080 kg/m3提高至1173 kg/m3左右,由此估算1台湿磨每年可节约资金约40.7万元。除此之外,提高石灰石浆液密度还能取得较好的环境及安全效益。

[关键词]石灰石制浆密度 影响因素 控制措施 效益分析

1 前言

当前,我国的能源结构为多煤、缺油、少气,煤电仍为发电行业的重点。燃煤产生的二氧化硫是主要的大气污染物,对环境造成的污染日益严重,国家对大气污染物的排放要求日趋严格。因此,脱硫系统的稳定运行对发电厂而言至关重要。湿式石灰石-石膏法烟气脱硫技术工艺成熟,不受煤种限制,可靠性高、操作简单、脱硫效率可达95%以上,市场占有率高,已被广泛使用。在该技术中,石灰石浆液的品质是影响脱硫效率的重要因素之一,而浆液密度是影响石灰石浆液品质优劣最重要的指标,浆液密度过高会加速供浆管道的磨损,甚至出现堵管现象;密度过低,在调节吸收塔pH时供浆量偏大,导致制浆量大,制浆电耗增加,同时影响吸收塔液位,减少了除雾器冲洗频率,系统阻力增大。在“高硫煤”、浆液循环泵出力下降的工况时会导致石灰石浆液供不应求,影响净烟气SO2含量控制。因此,适宜的浆液密度对于SO2达标排放十分关键。

2 某电厂制浆系统工艺流程及存在问题

某电厂一期工程两台600 MW机组,均采用石灰石-石膏湿法脱硫工艺,两套烟气脱硫系统共用两套湿磨制浆系统。一期脱硫湿磨制浆系统采用的是FGDM系列湿式溢流型球磨机,每套球磨机配备一台石灰石旋流站,每个旋流站配3个旋流子,正常工况下旋流子均投运。

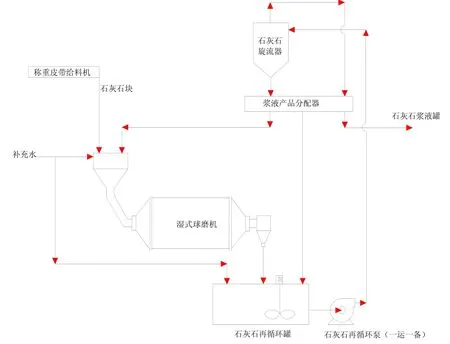

湿磨制浆的工艺流程为:石灰石块由自卸车外运至厂内,经卸料斗、振动给料机、皮带输送机(皮带输送时经过金属分离器分离金属杂质)、由斗式提升机输送至石灰石块仓,再由称重皮带给料机送到湿式磨机内与工艺水按一定比例混合磨制成浆液,存放于石灰石浆液再循环罐,浆液由再循环泵输送至石灰石浆液旋流站。经石灰石浆液旋流站旋流,底流返回湿磨机再磨,合格的溢流制成20%~30%的石灰石浆液存放于石灰石浆罐中。制浆系统流程图如图1所示。

图1 制浆系统流程图

一期脱硫湿磨制浆系统目前存在的问题是制出的浆液浓度长期偏低(浓度低于20%,密度低于1150 kg/m3),未能达到设计要求的浆液浓度为30%,影响机组安全稳定运行,为此,寻找原因并制定出相应的改善措施刻不容缓。

3 石灰石浆液密度影响因素

通过系统工艺流程可以看出,脱硫制浆过程中影响浆液密度的主要因素有石灰石品质、石灰石给料量、补水量、球磨机电流和旋流器入口压力等。

3.1石灰石给料量与补水量

石灰石给料量与补水量是运行中的一个重要参数,水量的大小反映了对球磨机内固体颗粒的携带能力。水量过大,对球磨机内固体颗粒的携带能力高,石灰石颗粒来不及研磨就被带出筒体,进入石灰石旋流器底流,导致底流石灰石含量高,溢流石灰石含量减少[1]。水量过小,水流速度低,浆液在磨机内浓度较高,容易造成湿磨滤网出现堵料现象,影响系统的安全稳定运行。因此,湿磨机石灰石与水需控制在一个合适的范围内[2]。

结合该电厂制浆系统运行的实际工况,称重皮带给料机给料量模拟量偏小,即水料比例大,将导致石灰石浆液密度偏小。

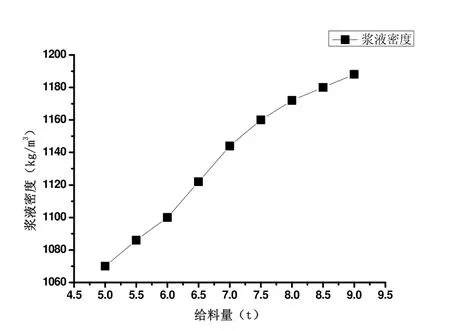

针对此情况进行优化研究,优化方案为:保持湿磨补水调节门开度在85%左右,湿磨机电流在30A左右,旋流器入口压力为0.16 MPa左右,浆液密度随称重皮带给料机给料量的变化情况如图2所示。

图2 给料量对浆液密度的影响

从上图可知,浆液密度要达到1150 kg/m3以上,称重皮带给料量需大于7t/h。称重皮带给料机的额定给料量为10 t/h,为防止湿磨堵料,一般规定称重皮带给料量为7~9 t/h。

该厂称重皮带给料机给料量模拟量偏小的原因有:变频器故障、就地操作柜上远方/就地切换开关位置不对、石灰石料潮湿导致给料机堵塞等。

在运行调整方面,从以下两个方面进行调整:一是热控人员增加检定次数,确保PID给定值和DCS反馈值准确。二是要求运行人员细心观察,记录DCS数据及对应的密度值。

3.2旋流器入口压力

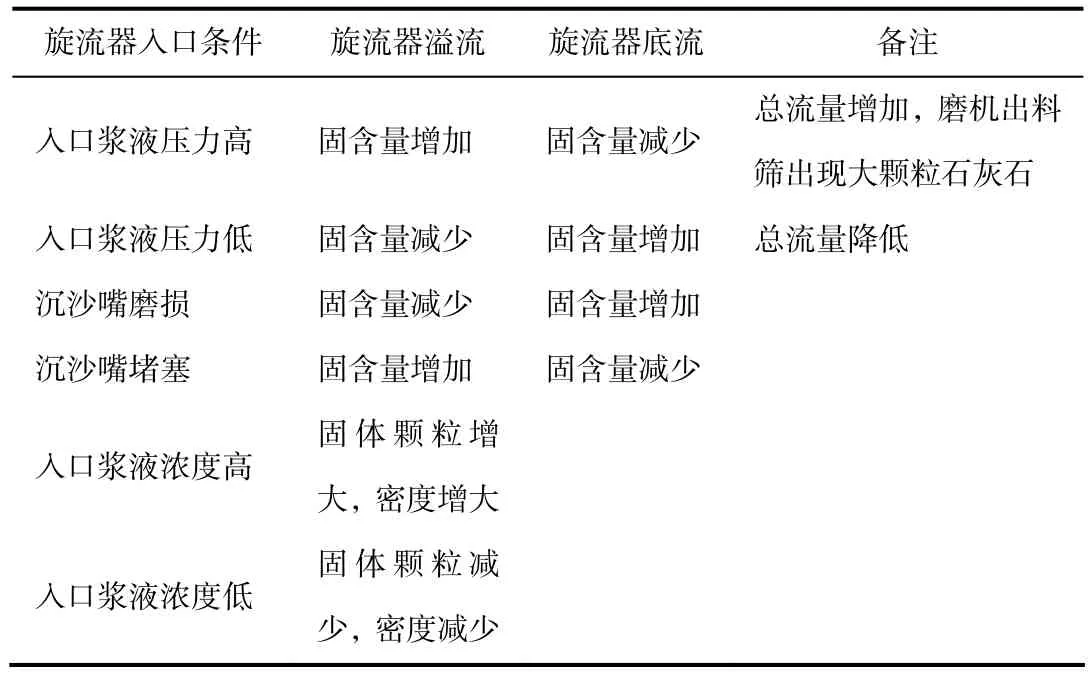

石灰石旋流器的作用是按颗粒粒度差分离的作业,工作原理为:固液混合液以一定压力进入旋流器,并在旋流器内产生旋转的流场。混合液在旋转的流场中受到离心力作用,同时受制于旋流器特殊的内腔结构,将形成两个相反方向的旋流。较大颗粒和少部分液体集中在旋流器壁附近,形成向下的外旋流,最后从底部排出;较小颗粒和大部分液体集中在旋流器中心附近,形成向上的内旋流,最后从顶部排出。至此,分离过程完成[3]。旋流器的入口条件对溢流及底流固含量的影响如表1所示。

表1 旋流器的入口条件对溢流及底流固含量的影响

该电厂技术规范要求:控制石灰石旋流站底流浓度为54%(密度1515 kg/m3),溢流浓度为30%(密度1233 kg/m3)。运行中,石灰石旋流子开度不合理影响底流和溢流的分配比例,底流、溢流的固含量达不到要求,最终导致石灰石浆液密度不达标。

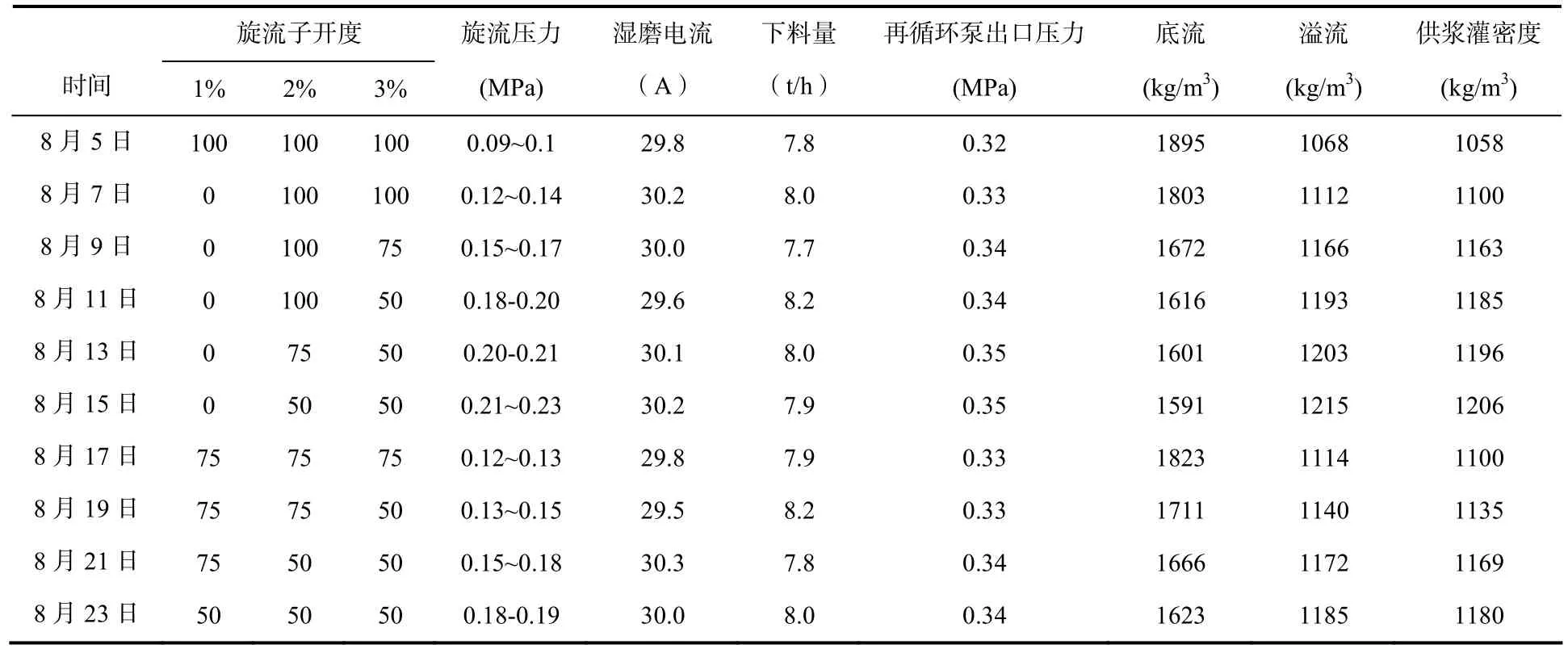

对此进行优化调整,通过调整石灰石旋流子开度,相关参数值如表2所示。

表2 不同旋流子开度下的参数

由表2可以看出,当一个旋流子全关,其余两个旋流子开度为50%时,溢流石灰石浆液密度最高为1215 kg/m3,此时旋流器压力为0.21~0.23 MPa。由于旋流站压力大于0.2 MPa容易堵塞旋流子,在实际运行中,旋流站的压力应小于0.2 MPa。

当三个旋流子开度都为50%时,或一个旋流子全关,另两个开度分别为75%时,旋流站的压力为0.18~0.20 MPa,溢流石灰石浆液密度为1185~1193 kg/m3。考虑到旋流子均匀出浆,避免一个旋流子长时间停运阀门堵塞等问题,认为最合理的开度方案为:三个旋流子开度都为50%。但在实际工程应用中,因工况、参数的变化都将导致溢流密度的变化,因此,在工程应用中需关注旋流站压力及密度的关系,及时进行优化调整。

3.3 石灰石品质的影响

石灰石作为制浆的原料,其品质的优劣直接影响到浆液的品质。石灰石品质可分为石灰石纯度和石灰石粒度两个方面。

控制进入球磨机石灰石粒径大小,使之处于设计范围。一般湿式球磨机进料粒径为90%颗粒小于20 mm。石灰石进料中纯度能够满足碳酸钙纯度大于90%的要求,MgO 含量宜低于2.5%,SiO2的含量宜不高于2%。石灰石粉的细度宜不低于325目90%过筛率[4]。

石灰石纯度低,表明原料中所含的杂质偏多,可溶性的杂质,如可溶性铝,进入成品石灰石浆液中,严重影响浆液品质,甚至出现吸收塔浆液中毒现象[5]。而进料石灰石粒度偏大,在钢球数量及转速一定的情况下,研磨不充分,制浆密度及制浆量都受到影响[1]。

该电厂对石灰石入场检查严格,有特定的石灰石堆场,石灰石的品质得以保证,因此,认为该因素不是造成该厂石灰石浆液密度偏低的主要因素。

3.4 球磨机电流

球磨机筒体转动时,石灰石被钢球撞击、挤压和碾磨成浆液,长时间运行,筒体内的钢球会有所磨损,出现大量小尺寸钢球,球磨机内钢球对石灰石的撞击、挤压作用下降,石灰石得不到充分磨碎,细度将很难达到要求,浆液密度受到影响[6]。球磨机电流与磨机中钢球数量存在一定的正相关。球磨机电流偏低时,在给水量一定下,电流较小,说明钢球量、石灰石量不足,球磨机相应制得合格密度的浆液就少,石灰石浆液密度相应减小。运行中,可通过监视球磨机主电机电流来监视钢球装载量。

该电厂对运行参数监视到位,一旦发现湿磨机运行电流偏低立即通知检修补充钢球,因此,认为该因素不是造成该厂石灰石浆液密度偏低的主要因素。

4 效益分析

运行优化调整前,浆液密度均值在1080 kg/m3(浓度为12%左右),优化调整后,湿磨值得浆液密度为1173 kg/m3(浓度为23.5%左右),同等石灰石浆液输出量耗时比=浓度后/浓度前=1.96。节约湿磨使用时间百分比=(1.96-1)/1.96× 100%=48.98%,按日均使用湿磨12小时计算,湿磨功率380kW,每度电按0.5元计算,1台湿磨每年可节约资金约40.7万元。

除取得经济效益外,在环境效益方面,有利于吸收塔液位的控制,防止吸收塔溢流污染环境;安全效益方面,有利于设备的稳定运行,降低设备的使用强度,石膏品质提高。

5 结论

(1)某厂一期制浆系统存在制浆密度偏低的问题,影响密度偏低的主要因素是称重皮带给料量偏小和旋流器开度不合理。

(2)实际运行中,称重皮带给料量为7~9 t/h,并增加称重皮带检定次数,确保PID给定值和DCS反馈值准确。

(3)调整三个旋流子开度都为50%,此时旋流器压力为0.18~0.19 MPa,溢流石灰石浆液密度为1185 kg/m3左右。在工程应用中需关注旋流站压力及密度的关系,及时进行优化调整。

(4)提高石灰石浆液密度能实现经济、环境及安全效益。经估算得出,1台湿磨每年可节约资金约40.7万元。

参考文献:

[1] 汤启栋, 顾亚雄. 石灰石-石膏湿法脱硫制浆系统出力效果影响因素研究[J]. 中国科技信息, 2015(3): 160-161.

[2] 杨爱玲. 脱硫1号制浆系统问题分析及处理[J]. 河南电力, 2012(4): 45-47.

[3] 孙玉波. 浅谈水力旋流器的工作原理和影响参数[J]. 矿业快报,2003(1): 5-8.

[4] QKD 104002007-001-2013一期脱硫运行规程.

[5] 庄沪丰. 石灰石粉品质对湿法烟气脱硫性能的影响[J]. 中国环保产业, 2008(9): 24-27.

[6] 刘顺望. 脱硫湿法球磨机堵磨原因分析及处理[J]. 电力科技与环保, 2014 (3): 37-39.