温度影响下汽车波纹管疲劳分析

2016-07-21黄泽好姜广志郑风云袁光亮

黄泽好 姜广志 郑风云 袁光亮

1.重庆理工大学,重庆,4000542.汽车零部件制造及检测技术教育部重点实验室,重庆,400054

温度影响下汽车波纹管疲劳分析

黄泽好1,2姜广志1郑风云1袁光亮1

1.重庆理工大学,重庆,4000542.汽车零部件制造及检测技术教育部重点实验室,重庆,400054

摘要:从汽车波纹管的工作环境出发,充分考虑温度影响下材料的非线性特性,对波纹管进行了疲劳特性分析。首先,根据波纹管疲劳试验要求设置模型中的边界条件;然后从考虑屈服强度变化和不考虑屈服强度变化两种情况对波纹管危险位置的应力进行研究,找出温度变化对波纹管应力影响的特点;最后,在应力分析结果的基础上,采用局部应力应变法对波纹管进行疲劳寿命分析,得到不同温度阶段下的波纹管的疲劳寿命,并从中得出温度变化对波纹管疲劳的影响特点。

关键词:波纹管;疲劳;温度载荷;裂纹

0引言

汽车波纹管一般安装在排气歧管和消声器之间的排气管上,使整个排气系统呈挠性连接,从而起到隔振降噪、补偿偏差位移、方便安装和提高排气系统使用寿命的作用。在隔振的过程中,波纹管会吸收大部分的振动,承受着不同方向上的补偿位移,同时还承受着高温气体的影响。在这种环境下波纹管很容易发生疲劳失效,而波纹管的失效将直接导致整个系统的失效。因此有必要对波纹管进行疲劳分析。

在工作中,汽车波纹管受到多种载荷的共同作用,绝大多数工况下材料处于弹塑性大变形阶段,而且大多数汽车排气波纹管为双层管,管壁之间还存在接触问题。因此在汽车波纹管的分析中,不但涉及几何非线性、材料非线性,还涉及接触非线性等问题。

波纹管的主要性能包括刚度、强度、振动特性、稳定性以及疲劳寿命[1],但由于求解过程十分复杂,在以往的波纹管分析中,多局限于刚度、强度、振动特性和稳定性的研究[2-4],对波纹管疲劳问题分析较少,尤其是考虑到温度影响下的疲劳问题。宋林红等[5]运用试验统计和有限元相结合的方法对波纹管疲劳寿命进行了分析,但是分析中未涉及温度影响。Crum等[6]分析了波纹管在不同温度下的腐蚀疲劳特性,着重研究了不同金属类型的差异。孙启新等[7]利用热力耦合的结果计算疲劳寿命,并与实验对比,找出了波纹管在设计中存在的问题,但是没有进一步研究温度的影响变化。汽车波纹管在工作过程中需要承受发动机排放的高温气体,因此本文主要对温度影响下汽车排气波纹管的疲劳特性进行研究,在充分考虑到材料非线性的基础上,分析不同温度载荷下波纹管疲劳特性,并从中找出温度影响下疲劳变化的特点。

1波纹管的弹塑性应力分析

1.1有限元模型简化

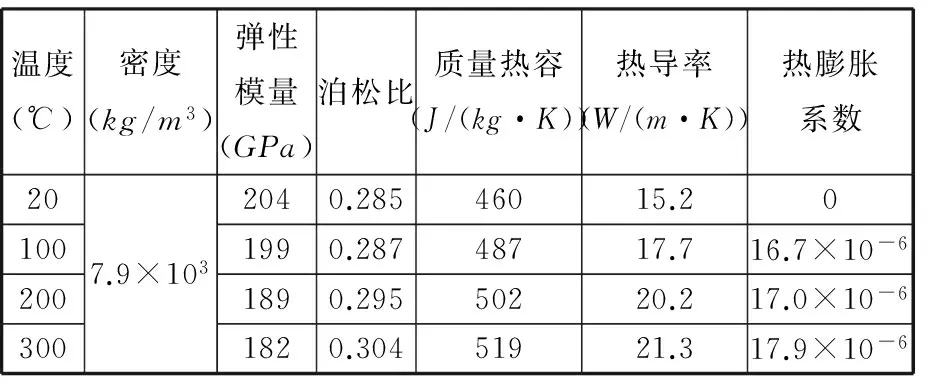

本文以双层U形汽车排气波纹管为研究对象,材料为SUS304不锈钢,具体材料参数[8]如表1所示。考虑到波纹管本身为薄壁壳体,在有限元建模中采用壳单元进行划分,而本文需要对波纹管管壁的热传导进行分析,故需要温度在壁厚方向的分布。若使用实体单元,为了保证计算精度,在壁厚方向至少需要三层单元,必然会造成网格数量巨大、计算速度慢等问题。而波纹管的结构形状和工作状态下承受的内压等载荷均具有对称性,因此可以将波纹管简化为二维轴对称模型,以减少网格数量、提高计算精度。波纹管轴对称模型如图1所示。

表1 SUS304不锈钢部分参数

图1 波纹管轴对称模型

在建模过程中,假设层与层之间紧密贴合且不存在预应力,不考虑材料缺陷。模型中存在接触问题,因此网格选用一阶减缩积分单元。层间法向为硬接触,切向摩擦因数设为0.13[9],采用罚函数方法来加强接触约束。又因为该波纹管由机械胀形而成,壁面会变薄,本文采用EJMA标准[10]中的壁厚减薄法对壁厚进行处理。模型网格总数为22 144个,共8层。

边界条件的设置直接影响仿真的精度,为了保证仿真模拟的可信度,波纹管的边界条件尽可能地按照GB/T12777-2008中有关波纹管疲劳试验条件和实际工作状况施加。在以下的分析中均将波纹管一端约束,限制其压力推力和位移反力方向,径向方向不进行约束。另一端施加平行于轴线压力方向的位移约束,大小为±9mm。

1.2特定温度下的应力分析

为了便于比较温度的影响作用,首先不考虑温度的影响,即在常温下完成对波纹管轴对称模型的加载分析。当压缩9mm加载结束时,波纹管Miss应力云图见图2。最大应力为207.7MPa,主要分布在波纹管波纹与环板过渡区域的外表面,其次在各波峰与波谷之间的圆弧过渡区应力值也较大。而在拉伸状态下,波纹管所受应力为207.2MPa,位于另一端的环板与波纹连接处。

图2 轴向压缩引起的应力分布

额定转速下,发动机排放的废气经排气歧管、催化器等流经波纹管时,温度约为700 ℃。因此,本文假设流经波纹管内壁的气体温度为700 ℃,环境温度为室温。其余边界条件与常温下加载条件相同。本文采用稳态热对流和热传导分析,遵守稳态传热平衡方程:

(1)

式中,T为温度;Φ为热源;κ为热导率。

通过分析得波谷温度比波峰温度略高,温差约为2 ℃, 如图3所示。

图3 温度沿壁厚方向分布

ABAQUS软件能够很好地将温度场与应力应变场进行耦合,在计算完温度场后,用顺序耦合的方法将温度场映射到结构有限元模型中,得到在700 ℃温度作用下波纹管应力分布云图,见图4。最大应力约为153 MPa,小于常温下的波纹管所受应力。最大应力点与常温下最大应力点相对称,位于另一端环板与波纹的连接处。同样,拉伸状态下最大应力为115.7 MPa,应力值减小得更多。主要是由于纹管受热膨胀方向与拉伸方向相同,削减了拉伸状态下产生的应力。而在没有轴向位移载荷作用下,单纯由温度场所引起的应力为3.06 MPa。

图4 温度影响下轴向压缩引起的应力分布

当加载温度以后,结构会产生初始应力,危险位置的应力如图5所示。并在拉伸(正值)和压缩(负值)的交替作用下,应力应变会随之出现一种循环往复的变化,当三个循环以后,应力应变关系基本趋于稳定。

图5 危险点应力应变曲线

通过对有温度变化、无温度变化两种状态下波纹管应力分析发现:温度升高,波纹管出现热膨胀,但是产生的热应力并没有使总应力增大,相反,在温度载荷作用下波纹管的应力减小。 经过分析,得到造成这一现象的原因可能有以下几点:①温度升高,材料弹性模量减小;②随着温度的升高,材料强度降低。

1.3温度影响下的应力分析

为了进一步研究温度对波纹管应力的影响,同时为了更直观地观察温度对应力的影响,避免因变量过多而模糊主要原因,下面主要在20~1000 ℃范围内,分10个温度段对波纹管的应力变化进行研究。并分为不考虑屈服强度变化和考虑屈服强度变化两种状况进行讨论。

1.3.1不考虑屈服强度变化

通过危险位置,即应力水平较高点的应力输出,绘制如图6所示的不同温度下波纹管应力变化趋势。

图6 温度影响下危险位置的应力变化

由图6可知,当温度低于100 ℃时,温度对节点应力几乎没有影响。温度在100~300 ℃时,随着温度升高,各节点应力有所减小。300 ℃以上时,随着温度的升高,各节点应力呈增长的趋势。经分析得,应力在300 ℃之前减小的主要原因是:温度升高,虽然结构存在一定的热膨胀量,但是材料的弹性模量会随着温度的升高而减小。当弹性模量的下降速率大于热膨胀量变化时,根据应力应变关系可以看出,应力值将变小。

1.3.2考虑屈服强度变化

采用同样的边界条件加载,将材料随温度升高屈服强度和拉伸强度减小这一现象考虑在内。经过计算得各点应力随温度的变化特点,如图7所示。

图7 温度影响下危险位置的应力变化

由图7可知,当温度小于300 ℃时,应力随温度升高迅速减小,主要是由弹性模量和屈服强度降低共同所造成的。温度介于300~700 ℃时,应力随温度升高缓慢减小,这时由热膨胀量大于弹性模量变化率所引起的,而应力减小主要是屈服强度下降造成的。当温度大于700 ℃时,热膨胀量起主导作用,抵消了弹性模量和屈服强度减小所造成的应力减小,使应力有所增大。

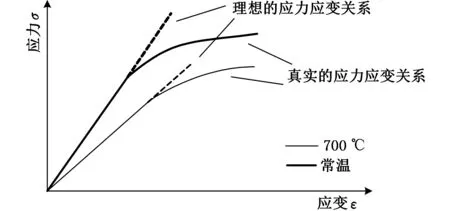

造成温度升高,应力反而减小的主要原因是弹性模量和屈服强度的共同作用,图8为两种温度下材料应力应变关系的示意图[8]。从图中可以清晰地看出,700 ℃下的材料弹性模量、屈服强度均低于常温下的材料弹性模量、屈服强度,那么无论在应变的哪个阶段,高温下的应力都应小于常温下的应力。

图8 不同温度下材料应力应变关系示意图

2波纹管疲劳特性分析

2.1疲劳方法的确定

工作中的汽车波纹管受到多种载荷的共同作用,绝大多数工况下材料处于弹塑性阶段,塑性应变成为影响疲劳性能的主要因素。经过求解得,无论在常温还是温度载荷下,波纹管最大应力均超过材料的屈服强度。因此,应采用局部应力应变的方法对波纹管进行疲劳耐久性分析。

局部应力应变法是结合材料的循环应力应变曲线,通过弹塑性有限元分析将构件上的名义应力谱转换成危险部位的局部应力应变谱,然后根据危险部位的局部应力应变历程估算寿命的方法。局部应力应变法克服了名义应力法的某些缺点,在分析过程中需要用到材料的应变-寿命曲线,本文采用使用最为广泛的为Manson-Coffin公式[11]:

(2)

Manson-Coffin公式中的各个参数一般与材料属性有关。而本文材料属性会随着温度的变化而变化,因此本文利用Hypermesh软件中疲劳分析模块粗略计算出公式中的各相关参数,绘制相应温度下的应变寿命曲线。

求解后的各循环下的疲劳寿命,还需要利用累积损伤理论计算整个循环下的寿命,较为典型和常用的是Miner线性累积损伤理论。

一个循环造成的损伤为

D=1/N

(3)

若试件的加载历程由r个不同的应力水平构成,各应力水平的循环次数为ni,则造成的损伤为

(4)

式中,Ni为各应力下的疲劳寿命。

当损伤等于1时,零件发生破坏,即:

(5)

2.2特定温度下的疲劳特性分析

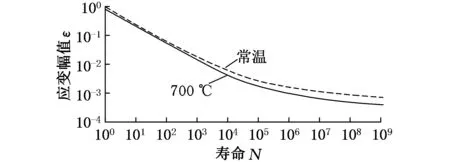

本文利用Msc. Fatigue软件对波纹管疲劳寿命进行分析,这是一款基于有限元分析结果的疲劳分析软件,在分析中需要将有限元结果文件导入,并重新赋予材料疲劳属性参数和激励载荷信息。根据发动机的振动特性,将激励载荷定义为正弦波形[12]。常温及700 ℃下的材料应变寿命曲线如图9所示。

图9 两种温度下的应变寿命曲线

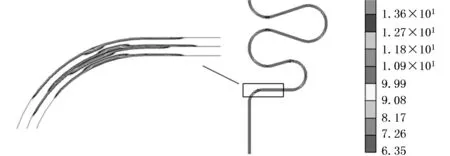

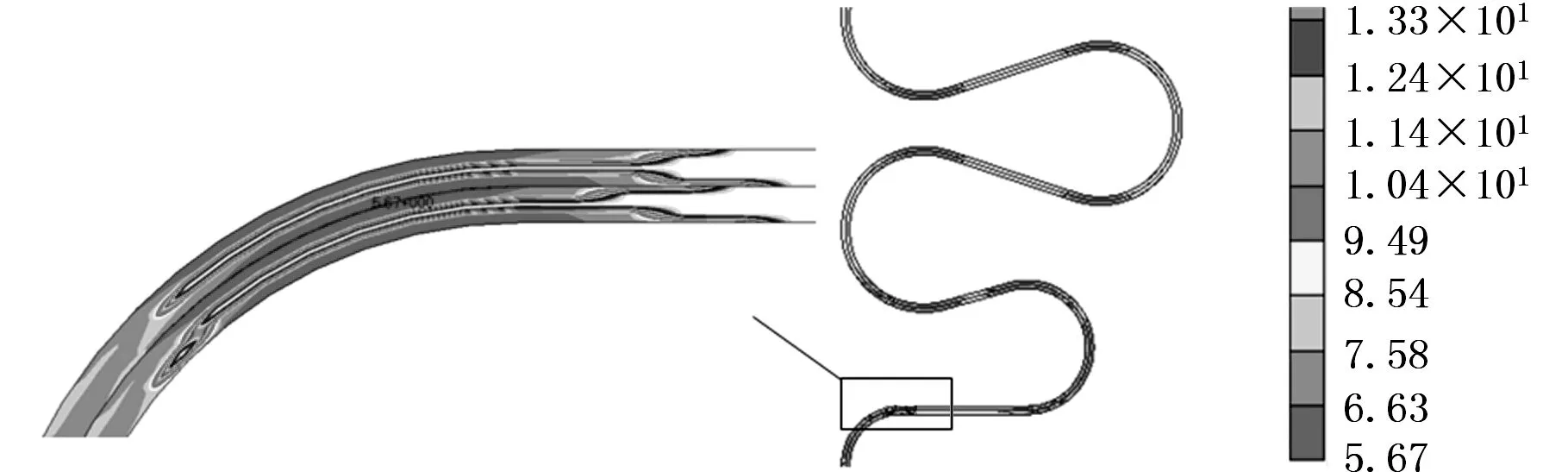

通过仿真分析,分别得常温和700 ℃下波纹管疲劳寿命,寿命分布效果如图10所示。

(a)常温下的疲劳寿命

(b)700 ℃下的疲劳寿命图10 两种温度下的疲劳寿命云图

由图10可知,常温下疲劳循环次数为106.35,700 ℃时为105.67。疲劳发生危险的位置均为波纹连接的圆弧过渡区,且发生在表面,与波纹管常发生的疲劳断裂位置相符[13]。使用场合的不同对波纹管疲劳寿命的要求也不同,汽车波纹管主要的作用是吸收振动,按规定常温下寿命循环次数应在106数量级[14]。

2.3温度影响下的疲劳特性分析

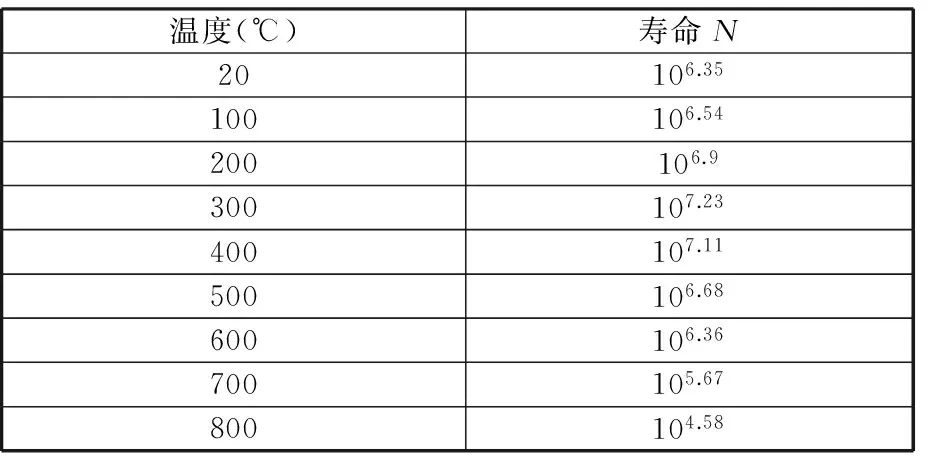

分别对各温度阶段下的波纹管进行疲劳寿命分析,加载的边界条件相同,不同的只是导入的温度载荷大小。由于材料参数不够全面,下面只计算20~800 ℃范围内的疲劳寿命。寿命计算结果如表2所示,寿命变化趋势如图11所示。

表2 各温度下波纹管疲劳寿命

图11 温度对波纹管疲劳寿命的影响

由波纹管疲劳寿命变化趋势可以看出,当温度为300 ℃时,波纹管存在最高的疲劳寿命,循环次数为107.23。当温度大于300 ℃时,随着温度升高,波纹管疲劳寿命显著降低。因此,在波纹管使用过程中应着重注意高温环境下的疲劳寿命,确保使用的可靠性。

3结论

(1)常温及高温环境下,波纹管危险位置均为波纹连接的圆弧过渡区域,且发生在外层管壁的外壁表面上,与实际常发生疲劳断裂的位置相符。

(2)通过对考虑屈服强度变化和不考虑屈服强度变化的分析可得,随着温度的升高,最初该波纹管应力值均减小。在300 ℃和700 ℃处存在显著变化,不考虑屈服强度变化时,波纹管在300 ℃时应力开始增大。考虑屈服强度变化时,在300 ℃处应力减小率变小,在700 ℃时应力开始增大。主要是由于温度变化时材料弹性模量和屈服强度变化的结果。

(3)通过比较不同温度下疲劳寿命的大小可得,疲劳寿命并不是单调地随着温度升高而降低,而是存在着某个最大值。本文研究的波纹管寿命随温度升高缓慢升高,当温度达到300 ℃时,寿命达到最大值,随后显著降低。

参考文献:

[1]于长波,王建军,李楚林,等. 多层U形波纹管的疲劳寿命有限元分析[J]. 压力容器,2008,25(2):23-27.

YuChangbo,WangJianjun,LiChulin,etal.FiniteElementAnalysistoMultilayerU-shapedBellows’FatigueLife[J].PressureVesselTechnology, 2008,25(2):23-27.

[2]WallJE,EnglundTL,AhlinKA,etal.InfluenceofaBellows-typeFlexibleJointonExhaustSystemDynamics[J].JournalofAutomobileEngineering,2004,218:1473-1478.

[3]李杰,段玖. 多层波纹管接触分析及稳定性屈曲分析[J]. 材料开发与应用,2011,26(6):53-57.

LiJie,DuanMei.AnalysisonContactandStableSquirmofMultiplyBellows[J].DevelopmentandApplicationofMaterials, 2011,26(6):53-57.

[4]熊永华,杜发荣,钟玉平. 金属波纹管的动态特性分析与振动试验研究[J]. 中国机械工程,2008,19(10):1117-1180.

XiongYonghua,DuFarong,ZhongYuping.DynamicsAnalysisandExperimentalStudyonaMetalBellow[J].ChinaMechanicalEngineering,2008,19(10):1117-1180.

[5]宋林红,黄乃宁,王志云,等. 金属波纹管低周疲劳寿命及可靠性的研究[J]. 压力容器,2011,28(1):12-17.

SongLinhong,HuangNaining,WangZhiyun,etal.ResearchonMetalBellowsLow-cycleFatigueLifeandReliability[J].PressureVesselTechnology,2011,28(1):12-17.

[6]CrumJR,EisingerNC,ParsonsRS.FailureMechanismsinAutomotiveExhaustDecouplers[J].SAE,2004-01-0858.

[7]孙启新,董玉平.基于ANSYS的U形波纹管疲劳寿命分析[J]. 机械设计与制造工程,2007,39(7):48-59,61.

SunQixin,DongYuping.TheFatigueLifeAnalysisofU-formCorrugatedShellBasedonANSYS[J].MachineDesignandManufacturingEngineering, 2007,39(7):48-59,61.

[8]《机械工程材料性能数据手册》编委会. 机械工程材料性能数据手册[M].北京:机械工业出版社,1994.

[9]周最. 航天用燃气阀波纹管组件刚度与疲劳寿命分析[D].北京:北京理工大学,2015.

[10]INC.StandardsoftheExpansionJointManufacturersAssociation[S].NewYork:INC,2008.

[11]姚卫星. 结构疲劳寿命分析[M].北京:国防工业出版社,2003.

[12]沈渡,丁渭平,李洪亮,等. 汽车排气系统疲劳耐久性的CAE分析研究[J]. 汽车技术,2010(6):29-33.

ShenDu,DingWeiping,LiHongliang,etal.CAEAnalysisStudyofAutomotiveExhaustSystemFatigueDurability[J].AutomobileTechnology,2010(6):29-33.

[13]CiotoR,CollaresAR,ZuffoCH.TheEffectofDeltaFerriteontheFatigueBehaviorofHighResistanceThreadedFastener[J].SAE,2008-36-0063.

[14]李永生,李建国. 波形膨胀节实用技术——设计、制造与应用[M]. 北京:化学工业出版社,2000.

(编辑袁兴玲)

收稿日期:2015-08-31

基金项目:2013年重庆高校创新团队建设计划资助项目(KJTD201319)

中图分类号:O343.2;TB115

DOI:10.3969/j.issn.1004-132X.2016.12.023

作者简介:黄泽好,男,1966年生。重庆理工大学车辆工程学院教授。主要研究方向为车辆系统动力学、车辆动噪声的分析和控制。发表论文30余篇。姜广志,男,1990年生。重庆理工大学车辆工程学院硕士研究生。郑风云,男,1989年生。重庆理工大学车辆工程学院硕士研究生。袁光亮,男,1990年生。重庆理工大学车辆工程学院硕士研究生。

AutomobileBellowsFatigueAnalysisunderInfluencesofTemperature

HuangZehao1,2JiangGuangzhi1ZhengFengyun1YuanGuangliang1

1.ChongqingUniversityofTechnology,Chongqing,400054 2.KeyLaboratoryofManufactureandTestTechniquesforAutomobilePart,MinistryofEducation,Chongqing,400054

Abstract:Started from the working environment of the bellows, this paper analyzed the fatigue life of automobile bellows with fully considerations of material nonlinearity properties under the temperature. First, according to the requests of bellows fatigue test the boundary conditions of the model were set. Then, the stress of the dangerous position of the bellows was studied from two conditions of yield strength changes and without yield strength changes to find out the influence characteristics of temperature variation on the stress of the bellows. Finally, on the basis of the stress analysis results, the fatigue life of bellows under different temperatures was evaluated by using the local stress-strain method,and the influences of temperature variation on the fatigue characteristics of bellows were obtained.

Key words:bellows; fatigue; temperature load; crack