孔系钻削振动信号特征波动可视化研究及其应用

2016-07-21周友行杨文佳谢赛元

周友行 杨文佳 谢赛元 张 俏 章

本毅湘潭大学,湘潭,411105

孔系钻削振动信号特征波动可视化研究及其应用

周友行杨文佳谢赛元张俏章

本毅湘潭大学,湘潭,411105

摘要:为解决工程应用中切削参数一致的孔系加工质量一致性评估的难题,提出了一种基于振动信号特征波动可视化的聚类分析方法。首先采用振动传感器监控孔系钻削过程,提取各孔振动信号小波包能量谱和高阶统计量特征;然后利用雷达图得到各孔振动信号特征矩阵分布图,提取信号特征雷达图多边形重心特征;最后采用模糊C-均值(FCM)算法对雷达图平面重心点集进行聚类分析。理论分析结果与人工检测结果对比表明:该方法可直观呈现孔系钻削质量分布情况,简便、可靠地实现孔系钻削质量的一致性评估。

关键词:钻削质量;振动信号;小波包能量谱;高阶统计量;雷达图;聚类分析

0引言

航空航天产品制造过程中,存在大量切削参数一致的孔系零件加工,但往往由于零部件材料成分不均匀和切削加工过程中的不可控因素(如机床振动、刀具磨损破裂等)影响,导致孔系零件加工质量差异较大,带来严重的安全隐患。同时,孔系钻削加工常处于封闭或半封闭的环境,很难直接检测每一个钻孔尺寸偏差、几何精度、表面粗糙度和微观物化性能等质量表征参数。因此,研究可快速有效监测和分析孔系钻削加工质量一致性评估的方法十分必要。

近年来,国内外学者通过研究和分析钻削过程监测信号,在有效预测和控制单一钻削质量方面取得了一定成就。其中许多学者对钻削过程中的振动监测信号进行了广泛研究:Ramirez等[1]基于振动信号分析了钻孔质量和刀具磨损;Upadhyay等[2]基于振动信号分析了加工表面粗糙度;Abu-Mahfouz[3]利用振动信号对钻头磨损进行了评估与分类;Messaoud等[4]研究了深孔钻削颤动振动信号对钻孔表面质量的影响;文献[5-7]融合振动、声发射、切削力、切削温度多种传感器信号,分析了其与钻削质量间的关系。这些研究表明:钻削过程中的加速度振动信号时频域特征与钻孔质量之间存在耦合关系。

孔系钻削过程中监测信号时频域特征的方法多种多样,采用何种方法能有效并简单地分析信号特征变化与孔系质量波动之间的关系,就成为了基于信号时频域特征孔系质量一致性评估的关键步骤。另外,由于孔系钻削过程中获得的信号特征本质上是一堆庞大的多元数据,故可应用数据可视化技术[8],将信号多元特征数据置于视觉空间中,直观了解信号时频特征变化与孔系加工质量波动间的关联。李惠君等[9]证明,雷达图能直观地表示多元数据特征间的变化关系。

本文以孔系钻削过程振动监测信号为研究对象,提取监测信号的小波包能量谱和偏度-峰度特征,然后采用基于雷达图和模糊C-均值(FCM)算法的可视化聚类分析法,获得孔系钻削振动信号波动特征分类结果,最后通过与人工检测结果对比分析,实现孔系钻削加工质量的一致性评估。

1孔系钻削过程振动信号描述

本文实验所采用设备如下:JOINT-5KI数控铣床、三向振动加速度计Kistler8793A、Kennametal钻头004D-0800C(钻头直径8mm)。工件材料为钛合金。具体工艺参数如下:主轴转速n=750 r/min,进给速度f=30 mm/min,通孔钻孔深度h=15 mm;采样频率20 kHz;干切削。实验中,将三轴加速度振动传感器固定在主轴箱壁上,如图1所示。

图1 传感器安装位置

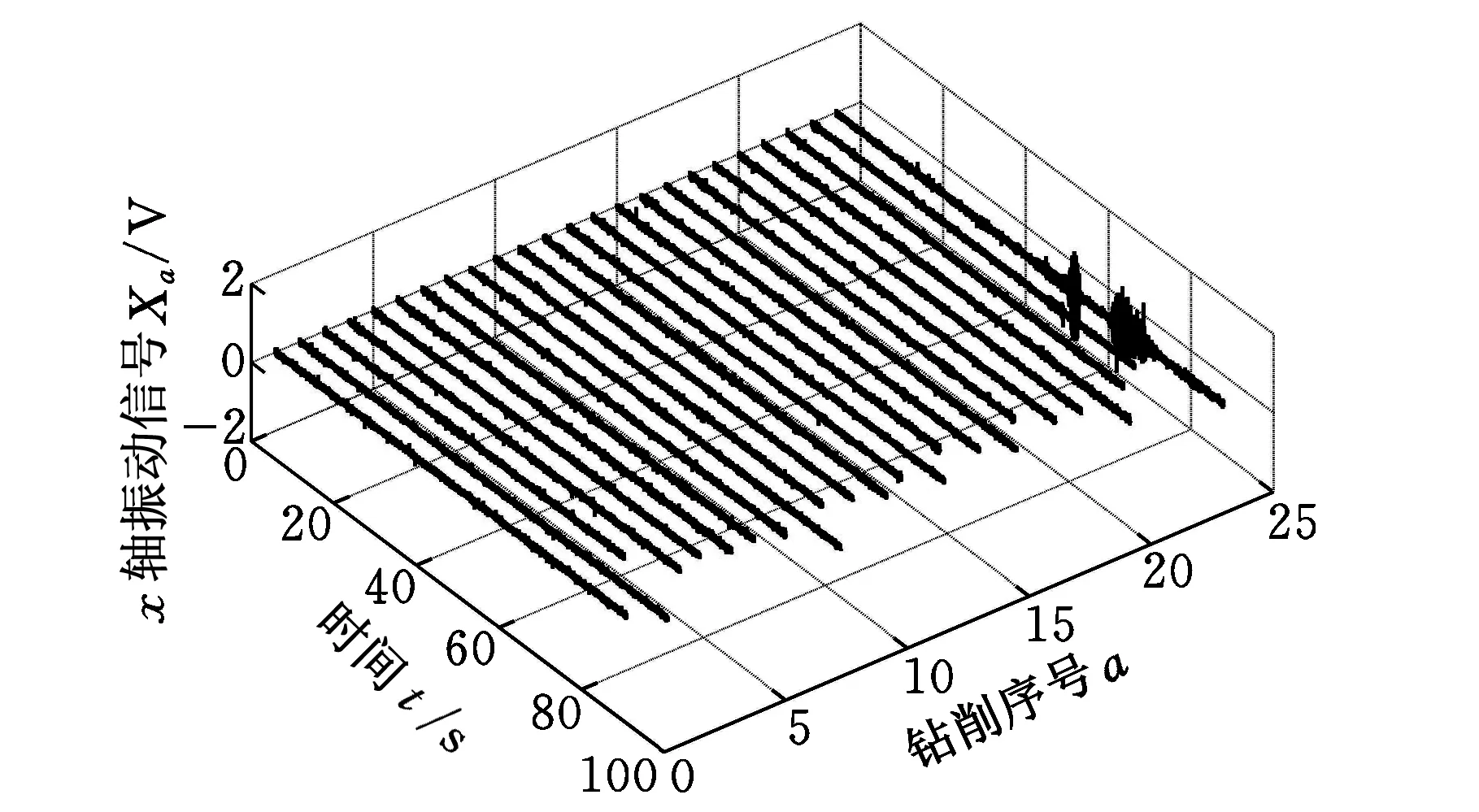

在众多钻孔监测数据中随机选取24组钻孔实验数据,其中由于x轴向和y轴向加速度振动信号源自工件横向的微小振动,两者信号变化基本一致,而z轴向加速度振动信号源于工件纵向振动,故选择x轴向和z轴向加速度振动信号作为本文的研究对象,其时域波形如图2、图3所示。

图2 x轴向振动信号

图3 z轴向振动信号

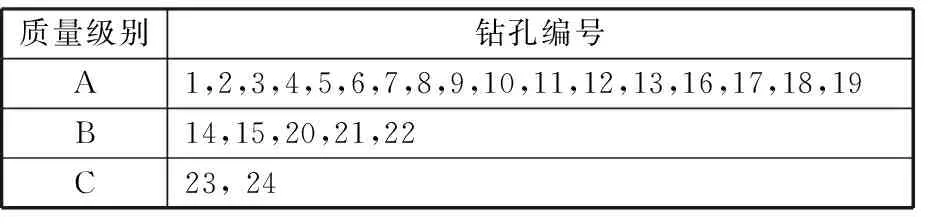

对24个钻削加工质量如孔的尺寸、几何精度、表面粗糙度等依次进行人工检测,具体结果如表1所示。其中,A表示加工质量较好,如钻孔表面平整光洁,Ra≤3.2 μm;B表示质量合格,如钻孔表面较平整光洁,3.2

表1 孔系钻削质量人工检测结果

图2、图3所示的孔系钻削过程振动信号可用矩阵S描述如下:

(1)

Xa、Za表示第a(a=1,2,…,24)号钻孔x轴向、z轴向振动信号向量:

(2)

式中Xab、Zab为第a号钻孔第b(b=1,2,…,c)个x轴向、z轴向振动信号采样点数值;c为第a号钻孔振动信号采样总点数。

2孔系钻削振动信号波动分析

由于钻削过程复杂,振动监测信号波动影响因素多,故很难直接定量、全面地得出信号与单个钻孔加工质量表征参数间的内在联系。对于孔系振动监测信号,若在时频域层面上提取信号特征,通过统计分析和数据挖掘,基于各钻孔振动信号特征变化与加工质量表征参数波动间的耦合关系,即可开展孔系加工质量一致性评估。

孔系钻削加工异常引起的信号突变一定会反映在信号中某些频带能量的变化上。采用小波包分解技术将振动信号在全局范围内正交地分解在独立的相应频带内,提取频带能量特征,分析各孔振动信号能量在不同频带的变化规律,从而间接反映孔系钻削质量的波动。因此,信号小波包能量谱特征变化可作为评估孔系钻削质量波动的一个指标。

此外,孔系钻削过程中,若工件材料均匀,钻削状态平稳,各孔材料去除过程中信号表现形式将会基本一致,如图2、图3中的1~22组信号,信号总体上呈现较强的规则性和平稳性。此时,若视各孔x轴向加速度信号为一组非平稳、非高斯随机过程,则各孔x轴向加速度信号偏离高斯分布的程度将会一致;若其中一个孔钻削过程异常,则该孔x轴向加速度振动信号会产生突变,如图2、图3中的23组、24组信号,信号偏离高斯分布状况会明显与1~22组信号不一致,所以,描述信号偏离高斯分布的特征也可以作为评估孔系钻削质量波动的另一个指标。

因此,通过分析各孔钻削监测信号的小波包能量谱变化和信号的偏离高斯分布状况,可比较全面地实现孔系钻削质量一致性检测控制。

2.1孔系钻削振动信号小波包能量特征提取

信号小波包分解遵循能量守恒原理。小波包频带能量谱(wavelet packet energy spectrum,WPES)就是按照能量形式表示小波包分解结果。以第a号钻削过程振动信号序列Za为例,对其进行j层小波包分解,分为2j个频带,则其小波包频带能量谱分析原理[10-11]如下:

(3)

k=1,2,…,j

式中,k为小波包分解层数;m为分解频带的位置序号;E()为数学期望。

(4)

则第a号钻孔小波包分解的第k层m频带的相对能量为

(5)

第a号钻孔小波包分解能量谱(即以各频带能量比为元素的特征向量)表示如下:

(6)

据此,本文实验采集的z轴振动信号的小波包分解能量谱可以表示为

(7)

采用此方法,可以得到采集信号在不同频带内能量的分布特征,同时获得不同频带信号能量占总能量的百分比。同理,可获得x轴振动信号的小波包能量谱。

本文采用db5小波进行4层小波包分解,将其分解在16个频带内。据式(7)所示的小波包频带能量谱特征矩阵,可绘制x轴和z轴振动信号的能量谱柱状图,见图4。

(a)x轴振动信号频带能量图

(b)z轴振动信号频带能量图图4 小波包分解频带能量柱状图

从图4中可看出,各孔钻削振动信号小波包分解的各频带能量都有不同程度的变化,其中1~22号钻孔x轴振动信号的小波包频带能量主要集中在第1频带,23号和24号钻孔x轴振动信号在低频部分能量大幅度下降,能量分散转移到第6、第8频带。而14号、15号以及19~24号钻孔z轴振动信号的能量分散在第1、第5、第13频带。

2.2孔系钻削振动信号高阶统计量特征提取

在信号处理分析中,常采用概率密度函数描述信号偏离高斯分布的状况,而对于非高斯的钻削加速度振动监测信号,其概率密度函数的获取是非常困难的,一般采用信号三阶和四阶统计量来描述信号的概率密度特征。三阶统计量称为信号偏度,偏度体现信号概率分布曲线的非对称性;四阶统计量称为信号峰度,峰度值可用来描述概率分布曲线较之高斯信号表现的尖削或平坦的程度,峰度指标对振动时域信号的瞬时脉冲非常敏感。以第a号钻孔轴向振动信号Za为例,计算Za的偏度SZα、峰度KZα的表达式如下:

SZa=E(Za-μ)3/σ3

(8)

KZa=E(Za-μ)4/σ4

(9)

式中,μ为样本均值;σ为样本方差。

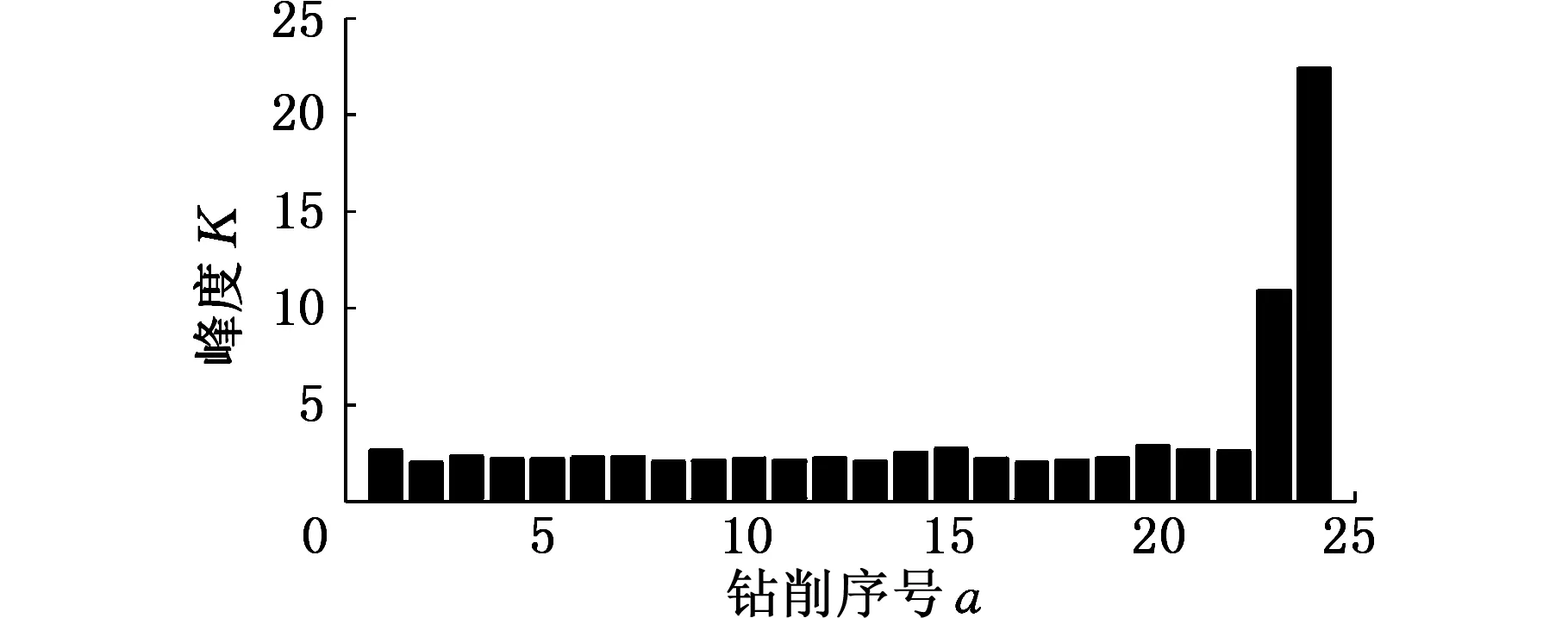

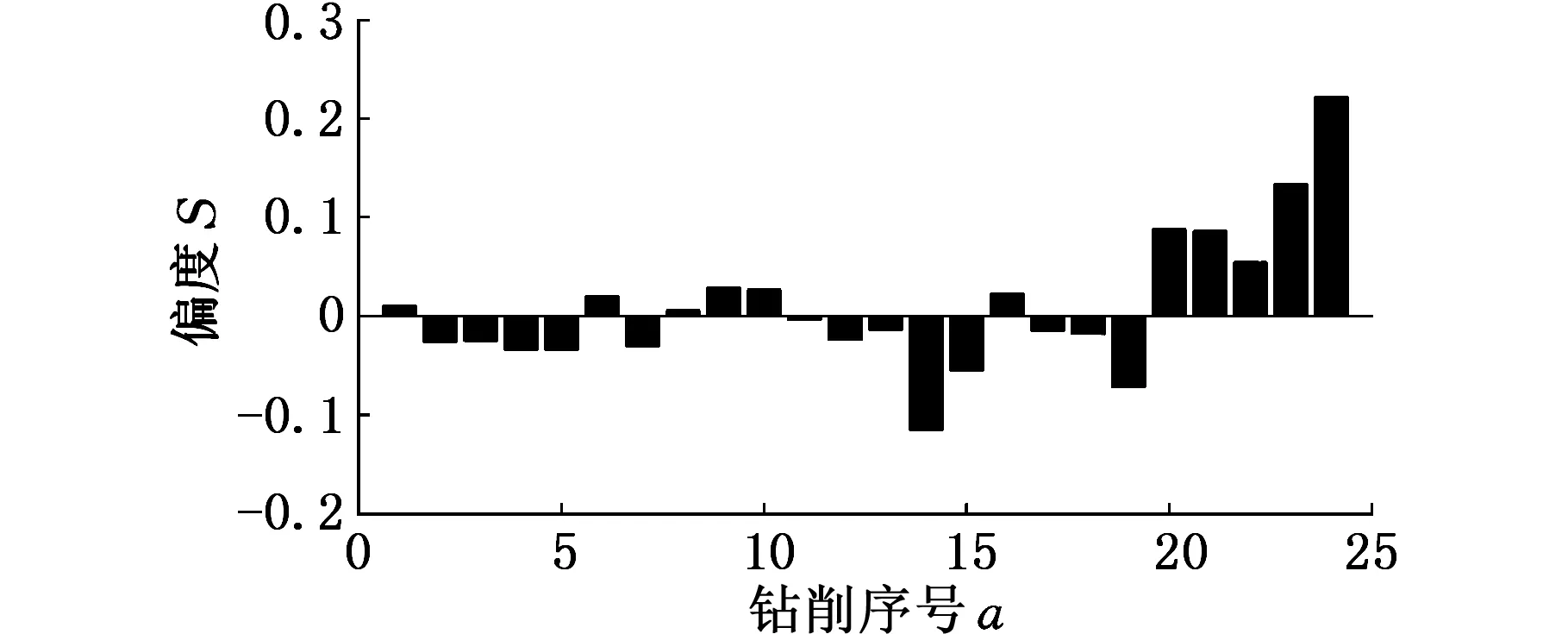

由式(8)、式(9)分别计算孔系钻削过程中的x轴、z轴振动信号的偏度值、峰度值,如图5所示。

(a)x轴振动信号的偏度

(b)x轴振动信号峰度

(c)z轴振动信号偏度

(d)z轴振动信号峰度图5 钻削振动信号偏度值、峰度值

从图5a、图5b中可以看出,23号、24号钻孔x轴振动信号明显异于其他钻孔的偏度、峰度值;孔系钻削z轴振动信号的偏度、峰度值波动较大,如图5c、图5d所示,14号、15号、19~24号钻孔的偏度绝对值以及1号、14号、15号、20~24号钻孔的峰度值较其他钻孔的值偏大。

3基于雷达图的钻削振动信号特征数据可视化

从图4、图5中可以看出,23号、24号钻孔振动监测信号小波包能量谱和偏度、峰度特征变化都异于其他钻孔,可初步判断23号、24号钻孔加工过程中出现了异常;而14号、15号、20号、21号、22号钻孔z轴振动信号小波包能量和偏度、峰度却表现出不一致,如图4b、图5c、图5d所示。为进一步讨论研究孔系钻削质量的一致性,可视孔系钻削过程各信号的上述时频特征为一个数据集合样本,采用聚类算法综合考虑所有信号特征,对特征数据进行分类识别。

对于孔系钻削监测信号频带能量特征,从概率统计的角度看,可仅选择频带能量变化最为敏感的若干频带作为特征向量。从图4中可看出,x轴振动信号第1、第6、第8频带,z轴振动信号第1、第5、第13频带信号能量变化比较明显, 而且这些特征频段的能量占据了总能量的60%左右,以这些频带构建特征向量,可覆盖原始信号的绝大部分信息。在此基础上,再考虑加上x轴和z轴振动信号偏度、峰度特征共10项特征,可构造第a号钻孔振动信号的综合特征向量Ta:

SZa,KXa,KZa)

(10)

将Ta进行归一化处理后,由于综合特征空间的维数较多,其空间点集规律的表达较困难,本文引入雷达图聚类可视化方法,不仅可综合多维特征分析孔系钻削质量,同时可直观地表示多维综合特征矩阵数据。

3.1孔系钻削振动信号特征矩阵雷达图表示

雷达图又称星点图或蜘蛛图,是一种将多维空间中的点映射到二维空间的一种可视化方法,即将多维数据的各个属性值用二维平面图形表示。本文孔系钻削振动信号多特征数据可视化的雷达图绘制方法如下[12]:

(1)作一个圆,并把圆周分为10等分;

(2)连接圆心和各分点,将这10条半径依次定义为各指标的坐标轴,并标以适当的刻度;

(3)对给定的每一次钻削过程信号综合特征向量Ta,将10个指标值分别取在相应的坐标轴上,然后将它们连接成一个10边形;

(4) 24组数据即可形成24个10边形,如图6所示。

3.2雷达图重心点集聚类分析

(a)1~4号钻孔 (b)5~8号钻孔

(c)9~12号钻孔 (d)13~16号钻孔

(e)17~20号钻孔 (f)21~24号钻孔 图6 孔系钻削振动监测信号时频特征雷达图

雷达图表示法直观地表示了信号时频特征的数据结构,图6中,不同钻孔信号时频特征矩阵数据对应不同的雷达图图形特征。此处所指的图形特征是指能够较准确地描述一个图形的形状,并且可以用来区别另一个类别的图形属性。显然,由图6中雷达图的对比发现,当质量出现异常时,监测信号特征的雷达图多边形重心点位置分布存在着很大的差异。因此,本文选取雷达图的重心坐标作为聚类分析的特征量。

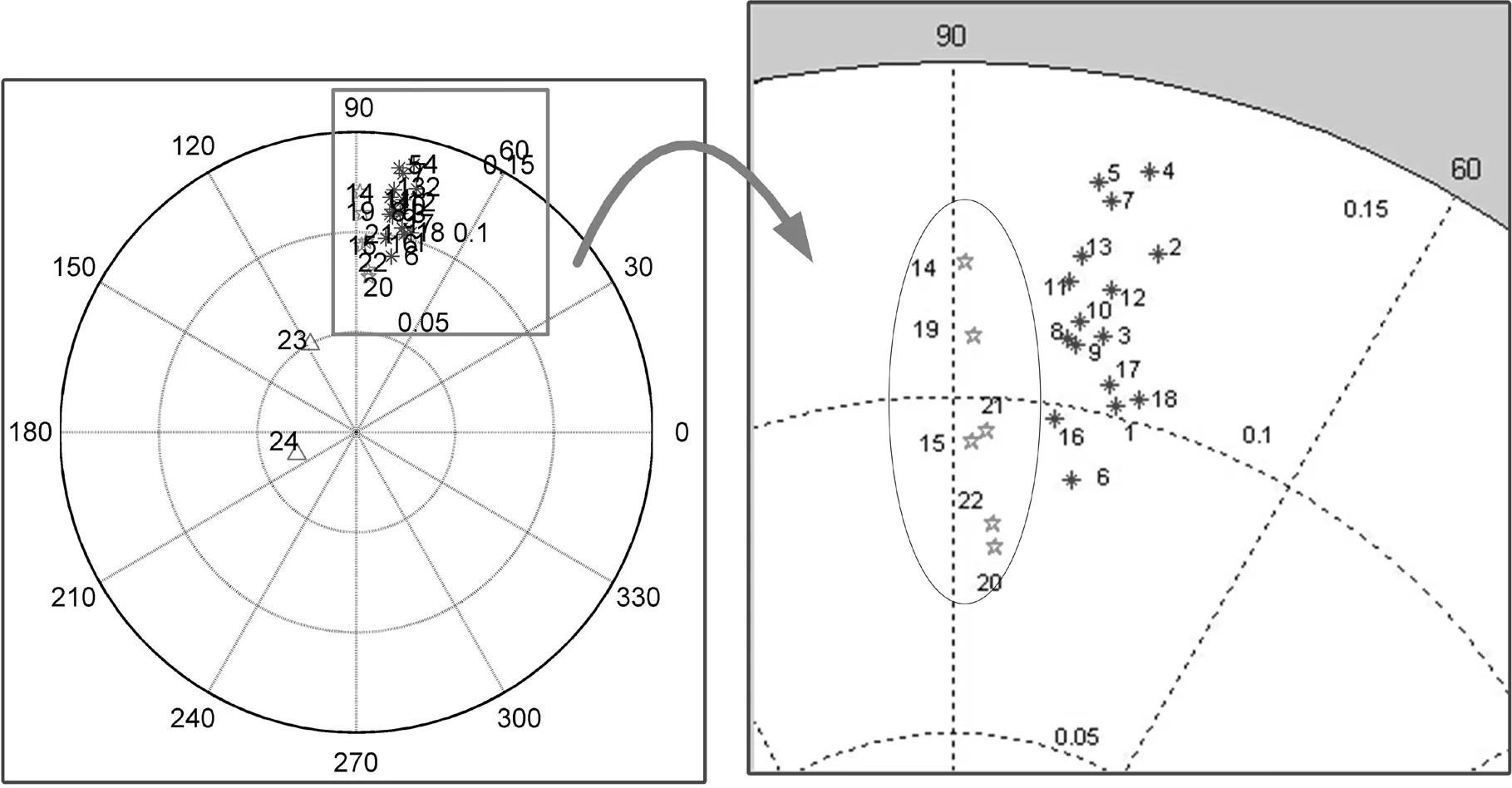

将上述24个10边形雷达图的重心坐标绘制于一个极坐标系中,利用雷达图将高维数据的聚类转化成平面上点集的聚类。本文采用FCM算法对重心点进行聚类,每个聚类簇的数据用不同标注符号和颜色表示,并在旁边标记钻削序列。聚类结果如图7所示,其中23号、24号钻孔的雷达图重心点明显偏离了第1~22号雷达图重心点的聚类中心。

图7 24组数据雷达图重心点集聚类分析结果

由表1、表2可知,人工检测结果与图7中雷达图重心点集聚类结果基本一致。在此次实验中,聚类分析各类别准确率分别为100%、83.3%和100%,总的准确率为94.4%。

表2 FCM聚类结果

4实验验证

为验证此方法的可行性,改变钻削参数和实验材料再次进行了多组钻削实验。实验中具体参数如下:通孔钻削深度h=14.44 mm,刀具为1534SU03-0600;工件材料为45钢;进给量f=30 mm/min;主轴转速n=500 r/min;采样频率为20 kHz;干切削。

采用本文所述方法对随机抽取的38组实验数据进行分析,并将分类结果(图8)与人工检测结果进行对比,对比结果如表3所示。本次验证实验聚类分析各类别准确率分别为100%、80%和100%,总的准确率为93.3%。

图8 38组数据雷达图重心点集聚类分析结果

表3 聚类分析结果与人工检测结果

因此,由两次实验结果得知,若采用文中所述方法对钻削过程振动信号进行分类后,只需从不同类别中各找一个钻孔做质量检测,就能有效判断孔系钻削质量。

5结论

(1)孔系钻削过程加速度振动监测信号的小波包能量谱及高阶统计量特征变化与孔系加工质量波动间存在联系。

(2)将监测信号的小波包能量谱和高阶统计量特征组成综合特征矩阵,利用雷达图实现了多维综合特征数据的可视化,不同钻孔监测信号的时频特征矩阵数据可对应不同的雷达图重心坐标特征。

(3)采用FCM算法聚类方法对信号时频域特征进行聚类融合,可克服传感器单一特征可能会对孔系质量分布产生误判的不足,提高分类准确率。

(4)采用雷达图可视化技术处理信号时频特征,可直观地观察孔系加工质量的分布状况,加工质量特别异常的钻孔从重心点聚类图中直观显示。

(5)采用基于雷达图的可视化聚类方法进行孔系零件钻孔质量一致性评估检测,聚类结果显示直观,为人工检测提供参考,从而准确、快速地实现孔系质量分类。

(6)实验结果表明,本文所提出的方法适用于切削工艺参数、传感器检测环境一致的钻削加工过程,其他切削过程是否同样适用则尚需进一步研究。

参考文献:

[1]RamirezC,PoulachonG,RossiF,etal.ToolWearMonitoringandHoleSurfaceQualityduringCFRPDrilling[J].ProcediaCIRP,2014(13): 163-168.

[2]UpadhyayV,JainPK,MehtaNK.In-processPredictionofSurfaceRoughnessinTurningofTi-6Al-4VAlloyUsingCuttingParametersandVibrationSignals[J].Measurement,2013,46(1):154-160.

[3]Abu-MahfouzI.DrillingWearDetectionandClassificationUsingVibrationSignalsandArtificialNeuralNetwork[J].InternationalJournalofMachineToolsandManufacture, 2003,43(7):707-720.

[4]MessaoudA,WeihsC,HeringF.DetectionofChatterVibrationinaDrillingProcessUsingMultivariateControlCharts[J].ComputationalStatistics&DataAnalysis, 2008, 52(6): 3208-3219.

[5]AxinteDA,GindyN,FoxK,etal.ProcessMonitoringtoAssisttheWorkpieceSurfaceQualityinMachining[J].InternationalJournalofMachineToolsandManufacture, 2004,44(10):1091-1098.

[6]CostesJP.APredictiveSurfaceProfileModelforTurningBasedonSpectralAnalysis[J].JournalofMaterialsProcessingTechnology, 2013,213(1):94-100.

[7]RawatS,AttiaH.CharacterizationoftheDryHighSpeedDrillingProcessofWovenCompositesUsingMachinabilityMapsApproach[J].CIRPAnnals, 2009, 58(1):105-108.

[8]YauN.VisualizeThis:theFlowingDataGuidetoDesign,VisualizationandStatistics[M].LosAngeles:Wiley, 2011.

[9]李惠君,李志全.基于改进雷达图的可视化聚类方法研究[J]. 燕山大学学报, 2013,37(1): 58-62.

LiHuijun,LiZhiquan.ResearchonVisualizationClusteringMethodBasedonImprovedRadarChart[J].JournalofYanshanUniversity,2013,37(1):58-62.

[10]葛继平,李胡生.基于小波包能量累积变异的梁桥损伤识别试验[J]. 振动、测试与诊断,2011,31(1):85-88,131.

GeJiping,LiHusheng.ExperimentonDamageDetectionofGirderBridgeUsingWaveletPacketEnergyAccumulatedVariation[J]. 2011,31(1):85-88,131.

[11]王冬云,张文志. 基于小波包变换的滚动轴承故障诊断[J]. 中国机械工程,2012,23(3):295-298.

WangDongyun,ZhangWenzhi.FaultDiagnosisStudyofBallBearingBasedonWaveletPacketTransform[J].ChinaMechanicalEngineering2012,23(3): 295-298.

[12]李昕,杨丽娟.基于图表达原理的多维数据特征的选取[J].国外电子测量技术,2007(10):17-20.

LiXin,YangLijuan.Multi-dimensionalDataFeatureSelectionBasedonChartTheory[J].ForeignElectronicMeasurementTechnology, 2007(10):17-20.

(编辑袁兴玲)

收稿日期:2015-08-18

基金项目:国家自然科学基金资助项目(51375419,51375418);湖南省自然科学基金资助项目(2016JJ2084)

中图分类号:TH166

DOI:10.3969/j.issn.1004-132X.2016.12.010

作者简介:周友行,男,1971年生。湘潭大学机械工程学院教授、博士研究生导师。主要研究方向为数字化设计与制造。发表论文50余篇。杨文佳,男,1990年生。湘潭大学机械工程学院硕士研究生。谢赛元,女,1989年生。湘潭大学机械工程学院硕士研究生。张俏,女,1990年生。湘潭大学机械工程学院硕士研究生。章本毅,男,1991年生。湘潭大学机械工程学院硕士研究生。

VisualizationofHoleSeriesDrillingVibrationSignalFeatureFluctuationandItsApplications

ZhouYouhangYangWenjiaXieSaiyuanZhangQiaoZhangBenyi

XiangtanUniversity,Xiangtan,Hunan,411105

Abstract:To analyse the consistency evaluation of hole series part drilling quality, a clustering analysis method was presented based on fluctuation of vibration signal features. A vibration sensor was used to monitor the drilling process, and the vibration signal wavelet packet energy spectrum and higher-order statistics features of each hole in drilling process were extracted to construct the monitoring signal characteristic matrix. Then radar chart was used to reconstruct the distribution graphs of wavelet packet energy spectrum features and high-order statistics features, and the center of gravity features were extracted from these radar charts. Finally, fuzzy C-means(FCM) algorithm was used to complete the clustering analyses of these center of gravity features points. By comparison, it shows that hole drilling quality distribution can be visually presented and hole drilling quality consistency evaluation can be realized simply and reliably by clustering analysis based on radar chart.

Key words:drilling quality;vibration signal;wavelet packet energy spectrum;high-order statistics;radar chart;clustering analysis