变频游梁式抽油系统动态仿真与实时频率优化

2016-07-21董世民李伟成赵晓芳

董世民 李伟成 赵晓芳 赵 然

燕山大学,秦皇岛,066004

变频游梁式抽油系统动态仿真与实时频率优化

董世民李伟成赵晓芳赵然

燕山大学,秦皇岛,066004

摘要:针对变频控制游梁式抽油系统,考虑了频率实时变化对抽油机运动规律、杆柱纵向振动、悬点载荷、地面装置节点扭矩与功率的影响,建立了变频控制游梁式抽油系统动态参数的仿真模型。对实时频率函数进行傅里叶变换,并以其傅里叶系数为设计变量,以电动机输出功率的均方根值最小为优化设计的目标函数,综合考虑冲次不变、上下冲程时间分配、频率范围等约束条件,建立了实时频率优化设计的数学模型。仿真与优化结果表明:所建立的仿真模型具有较高的仿真精度,能够满足实际应用的要求;优化实时频率可以显著改善抽油机的动力性能,悬点载荷波动幅度降低,曲柄轴最大扭矩与扭矩波动幅度显著下降,电动机输出功率幅值与波动幅度显著下降,降低了系统输入功率,有功节电率为25.8%。

关键词:游梁式抽油系统;变频控制;动态仿真;实时频率;优化设计

0引言

游梁式抽油系统工作过程中,受悬点载荷周期性变化以及曲柄摇杆机构特性的影响,减速箱曲柄轴扭矩与电动机负载扭矩存在较大波动,严重影响抽油系统的工作性能。现有研究结果表明,改进抽油机的平衡性能,即降低曲柄轴扭矩波动是降低抽油机井能耗、提高系统效率的有效途径[1-2]。近年来,变频技术的成熟以及其制造成本的降低,使得变频控制技术在抽油机上得到了广泛应用[3-6],该技术的应用,减小了减速箱曲柄轴与电动机负载扭矩波动,改善了抽油机的平衡状态,具有一定的节能效果[3-8]。文献 [9-13]基于电控理论研究了游梁式抽油系统变频器实时频率的控制策略。文献 [14]对比分析了变频前后游梁式抽油系统悬点示功图与曲柄轴扭矩曲线,发现悬点最大载荷降低4.28%,曲柄轴最大扭矩仅降低7.3%,动力性能的改善并不显著。

对于采用变频控制的游梁式抽油系统,其平衡效果取决于实时频率的变化规律,并且速度变化会带来惯性载荷,改变抽油系统的运动特性。因此,本文综合考虑实时频率变化与惯性载荷对抽油系统的影响,建立了变频控制游梁式抽油系统动态参数仿真模型,并以此为基础,应用抽油机井工况自适应原理,建立实时频率的优化模型,评价变频控制游梁式抽油系统的动力性能与节电效果。

1抽油机运动规律仿真模型

为便于研究,作如下简化:忽略抽油机各构件的弹性变形与各运动副的间隙(即将游梁式抽油系统的地面装置简化为单自由度的刚性构件机械系统)。

1.1实时频率与曲柄运动规律的仿真模型

对于变频控制的游梁式抽油系统,设电动机端电压的实时频率为函数f(t),并假设f(t)的周期与悬点运动周期T相同。将f(t)表示为如下的傅里叶级数:

(1)

式中,f(t)为任意时刻t的电动机端电压频率;ω为根据悬点冲次计算的曲柄转动的平均角频率;a0、a1、b1、a2、b2、…、an、bn为傅里叶系数;N为傅里叶级数的截断项数。

电动机转子运动规律为

(2)

式(2)中的转差率s取决于电动机的机械特性与瞬时负载扭矩,是随时间变化的函数。对于普通低转差率的电动机,转差率很小,可以简化为常数。本文取电动机的额定转差率进行简化计算。

曲柄运动规律为

(3)

1.2悬点运动规律的仿真模型

以悬点下死点为位移零点,向上为位移正方向,应用复变矢量法分析曲柄摇杆机构的运动规律,便可以建立悬点运动位移xA、速度vA、加速度aA以及扭矩系数fT的仿真模型[15]。

2抽油杆柱纵向振动与示功图仿真模型

铅垂直井抽油杆柱纵向振动的数学模型为[15]:

(4)

式中,u(x,t)为任意井深x处抽油杆柱横截面在时刻t的位移;c为声波在抽油杆柱中的传播速度;v为液体对杆柱的阻尼系数;g为重力加速度;S为悬点冲程长度;Er为抽油杆材料弹性模量;Ar为抽油杆的横截面积;L为下泵深度;Pp(t)为抽油泵柱塞液体负荷。

抽油泵柱塞液体负荷为

Pp(t)=Ap(pd-p)-Ardpd

(5)

式中,Ap为抽油泵柱塞横截面积;Ard为最下一级抽油杆的横截面积;pd为抽油泵排出口压力;p为泵筒内液体瞬时压力。

为便于建立泵筒内液体压力的仿真模型,作如下假设:①泵吸入口压力ps以及泵排出口压力pd均为常数;②固定阀开启后的泵筒内液体压力等于沉没压力;③排出阀开启后的泵筒内液体压力等于排出压力;④当吸入阀与排出阀均处于关闭状态时,不考虑油水混合液的可压缩性,并假设气体按多变过程压缩和膨胀;⑤泵筒内天然气的溶解气油比为常数,并等于泵吸入口条件下的溶解气油比。泵筒内液体压力由下式计算:

(6)

(7)

(8)

(9)

(10)

式中,Xp为抽油泵柱塞冲程长度;X0为抽油泵余隙长度;Sg为柱塞在上死点时,泵筒内天然气体积的折算长度;Sog为柱塞到达下死点时,余隙容积内残留天然气的折算长度;Xp为柱塞任意时刻向上的位移;vp为柱塞运动速度;xpdo为游动阀打开时的柱塞位移;xpso为固定阀打开时的柱塞位移;nw为含水率;Sp为气油比;Ss为泵吸入口条件下的溶解气油比;Bos为泵吸入口条件下的原油体积系数;Zs为泵吸入口条件下的天然气压缩因子;Ts为泵吸入口温度;pst为标准大气压力;Tst为标准状态温度;n为天然气多变过程指数。

采用差分法建立式(4)的数值仿真模型,进而求得抽油杆柱任意井深x在时刻t的位移u(x,t)。

3系统主要节点力能参数的仿真模型

3.1悬点载荷

悬点载荷由下式计算:

(11)

3.2曲柄轴净扭矩

由于游梁式抽油机曲柄摇杆机构各运动件的速比是机构位置的函数,因而导致等效转动惯量随机构位置变化。根据机械系统动力学理论,等效转动惯量因角加速度会产生惯性扭矩,同时转动惯量变化也会产生惯性扭矩。对于变频控制的曲柄平衡游梁式抽油机,当考虑系统惯性与能量流向时,曲柄轴净扭矩由下式计算:

(12)

式中,MN为曲柄轴净扭矩;BW为抽油机结构不平衡重;ηCL为曲柄到悬点的机械传动效率;k1为系数,当vA>0时,k1=-1,当vA≤0时,k1=1;Mc为曲柄平衡装置最大平衡扭矩;θ0为曲柄初始转角;τ为曲柄平衡重滞后角;Jec为曲柄到悬点所有运动件的质量和转动惯量转化到曲柄轴处的等效转动惯量。

3.2电动机输出扭矩与输出功率

电动机输出轴扭矩MM与功率PMO分别由下式计算:

(13)

(14)

式中,ηMB为电动机输出轴到曲柄的机械传动效率;k2为系数,当MN>0时,k2=-1,当MN≤0时,k2=1;Jem为电动机输出轴到曲柄轴所有运动件的质量与转动惯量转化到电动机输出轴处的等效转动惯量(不随曲柄转角变化,为常数)。

3.3电动机输入功率仿真模型

考虑电动机瞬时功率利用率对电动机瞬时效率的影响,基频以下调频时电动机的瞬时输入功率为

(15)

式中,PN为电动机额定功率;P0为电动机空载功率;ηN为电动机额定效率;β为电动机瞬时功率利用率,β=PMO/PN;fN为工频频率;f为调频后的频率。

在基频以上调频时,电动机瞬时输入功率为

(16)

4实时频率优化设计模型

对于变频控制的游梁式抽油系统,抽汲参数(冲程、冲次、泵径、下泵深度与杆柱组合参数)和实时频率函数f(t)综合影响抽油机井的动态参数和系统能耗。鉴于本文的重点是评价实时频率变化规律对系统动态特性与能耗的影响,因此本文优化与评价的约束条件是变频前后抽汲参数与油井产量均保持不变,仅仅优化实时频率函数。

4.1设计变量

以实时频率计算公式式(1)中的傅里叶系数为设计变量,设计变量可以表示为如下的向量形式:

X=(a0,a1,b1,a2,b2…,aN,bN)

(17)

4.2目标函数

电动机输出轴功率波动的大小不仅影响所匹配电动机的额定功率,也影响电动机的瞬时效率与平均效率。降低电动机输出轴功率的波动有利于降低输入功率,提高电动机运行效率,降低系统能耗,故本文取电动机输出功率的均方根值最小为优化设计的目标函数。电动机输出功率的均方根值由下式计算:

(18)

实时频率优化设计的目标函数为

F(x)=minPe(a0,a1,b1,…,an,bn)

(19)

4.3约束条件

4.3.1冲次约束

变频前后抽油机冲次不变,即

nf-n0=0

(20)

式中,n0、nf分别为变频前后抽油机冲次。

4.3.2频率范围约束

给定实时频率的变化范围为fmin~fmax,则得如下不等式约束:

fmin≤f(t)≤fmax

(21)

4.3.3悬点上下冲程时间分配约束

对于一般稀油油藏,采用上慢下快的抽汲方式,有利于改善系统的动力性能。取上下冲程时间的分配满足如下约束条件:

1≤Tu/Td≤1.1

(22)

式中,Tu、Td分别为悬点上下冲程时间。

4.4优化设计的数学模型与优化算法

实时频率优选的数学模型为

(23)

上述为有约束的非线性系统优化问题,本文采用罚函数法求最优解。

5优化设计与仿真实例评价

基于上述仿真优化模型,开发了变频控制游梁式抽油系统动态仿真与实时频率优化设计软件。

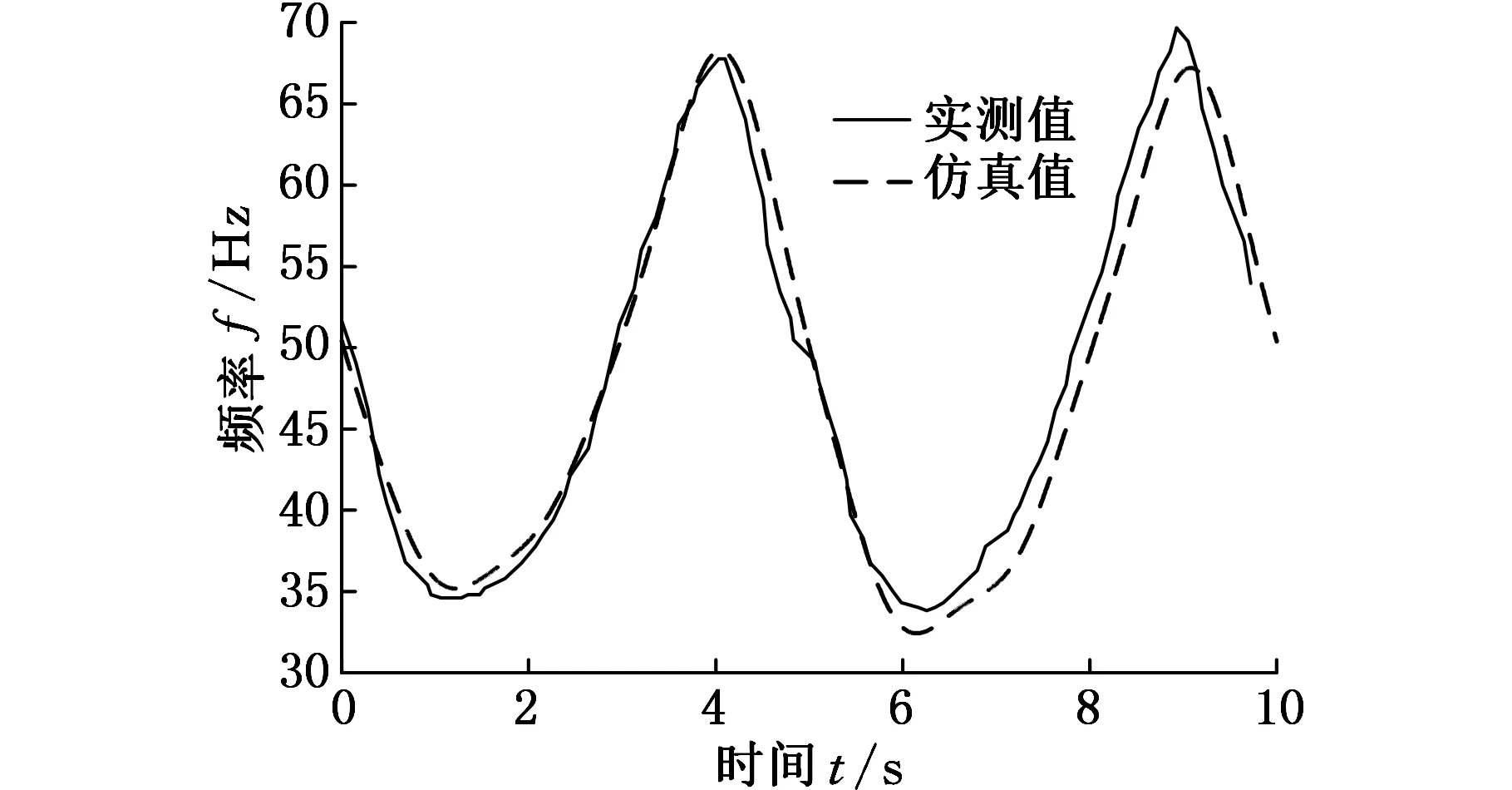

5.1仿真实例与精度验证

图1所示为一口游梁式抽油机井的实测电动机实时频率曲线与仿真结果,图2所示为此游梁式抽油机实测电动机输入功率曲线与仿真结果。电动机输入功率仿真曲线与实测曲线接近,电动机平均输入功率的仿真误差为1.47%,具有较高的仿真精度。

图1 实测与仿真电动机实时频率曲线

图2 实测与仿真电动机输入功率曲线

5.2实时频率优化结果与性能评价

基本参数为:抽油机型号CYJ10-3-37HB;杆柱组合参数为22 mm×925 m;冲程3m;冲次6次/min,电动机型号Y280S-6。表1所示为该井的油藏与井筒参数。

表1 仿真计算基本参数

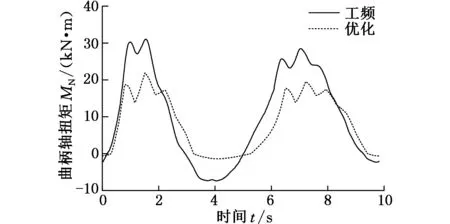

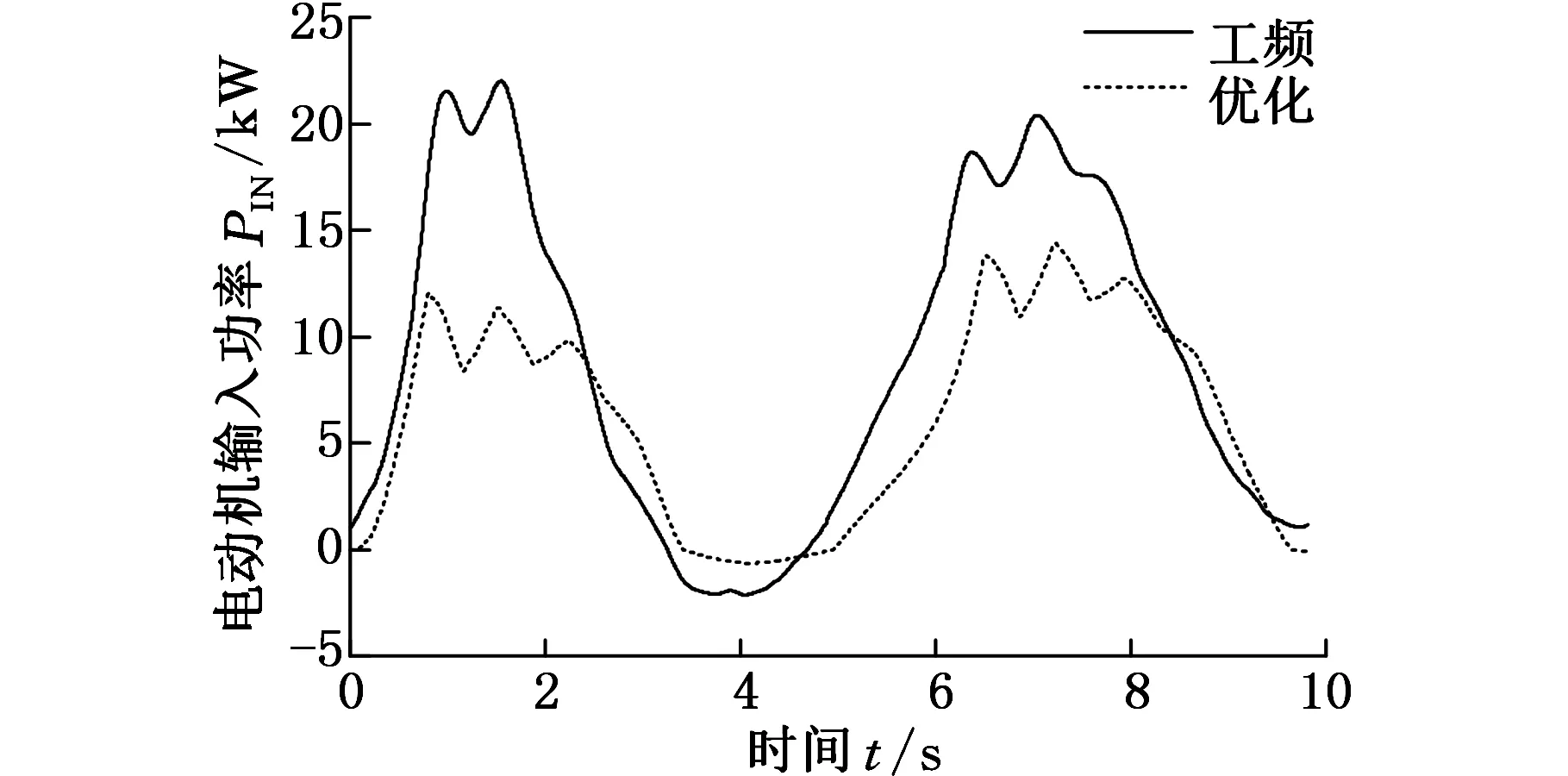

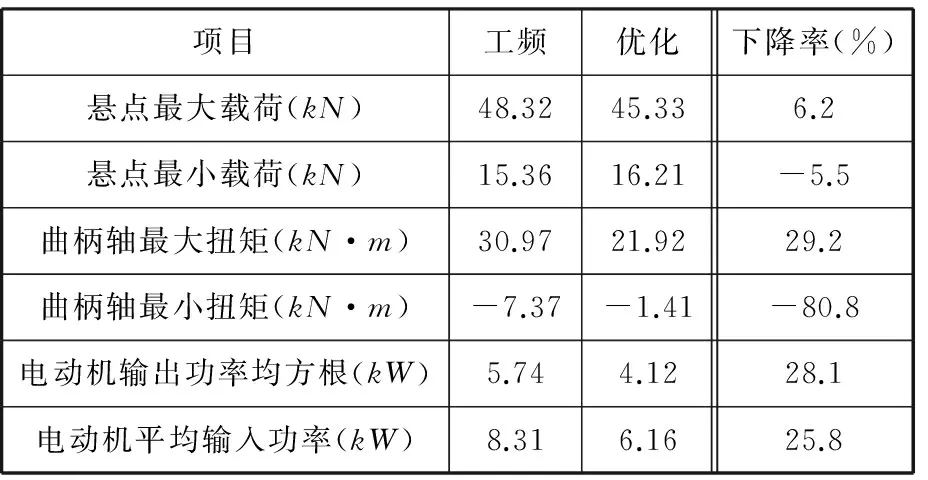

表2列出了实时频率傅里叶前三阶系数的优化结果。图3至图6对比绘出了优化前后的悬点示功图曲线、曲柄轴净扭矩曲线、电动机输出功率曲线和电动机输入功率曲线。表3为优化前后主要动态参数对比结果。

表2 参数优化结果

图3 悬点示功图曲线

图4 曲柄轴扭矩曲线

图5 电动机输出功率曲线

由仿真与优化结果可知:

(1)变频优化以后,悬点最大载荷下降6.2%、悬点最小载荷增加5.5%,降低了杆柱的载荷波动幅度,有利于延长杆柱的使用寿命。

图6 电动机输入功率曲线

表3 动态参数对比结果

(2)变频优化以后,曲柄轴净扭矩最大值下降29.2%,基本消除了负扭矩,降低了曲柄扭矩波动幅度,显著改善了抽油机的扭矩特性。

(3)变频优化以后,电动机输入功率曲线波动幅度明显降低,平均输入功率下降25.8%,具有明显的节电效果。

5.3现场实际应用效果

图7所示为一口抽油机井应用变频前后实测电机输入功率的对比曲线。

图7 实测电动机输入功率曲线

由现场实际应用结果可知:优化后电机输入功率波动幅明显降低,平均输入功率降低22.3%,节电效果显著,验证了本文优化模型的正确性和有效性。

6结论

(1)应用波动方程描述抽油杆柱的纵向振动,考虑了变频控制游梁式抽油系统频率实时变化对抽油机运动规律以及对抽油杆柱纵向振动顶部边界条件的影响,并改进了杆柱纵向振动底部边界条件的仿真模型,建立了变频控制游梁式抽油系统抽油杆柱纵向振动与示功图的仿真模型。

(2)对于变频控制的游梁式抽油系统,地面装置传动系统各运动件具有较大的加速度,有必要考虑各运动件的惯性对节点扭矩与功率的影响。本文改进后的曲柄轴净扭矩、电动机输出扭矩与电动机输入功率的仿真模型具有通用性。实测结果证明了模型具有较高的仿真精度,能够满足实际应用的要求。

(3)将实时频率用傅氏级数表示,建立了实时频率优化设计模型。优化结果表明,变频控制游梁式抽油机具有优越的动力性能和明显的节能效果。考虑到频率优选后,电动机负载扭矩最大值与波动幅度都显著降低,因此可以合理降低电动机装机功率,进一步提高节电效果。

参考文献:

[1]崔振华,余国安,安锦高,等. 有杆抽油系统[M]. 北京:石油工业出版社,1994 .

[2]姚春东. 提高抽油机井系统效率有效途径的计算机仿真分析[J]. 石油学报,2005,26(4):106-110.

YaoChundong.ComputerSimulationforEnhancingSystemEfficiencyofRodPumpingWell[J].ActaPetroleiSinica, 2005,26(4):106-110.

[3]苏宪龙,李山,苗亮亮,等. 变频调速在油田抽油机控制系统中的应用[J]. 现代电子技术,2008,31(11):123-126.

SuXianLong,LiShan,MiaoLiangliang,etal.ApplicationofFrequencyConversionAdjustingSpeedintheControllingSystemofPumpingUnitinOilField[J].ModernElectronicsTechnique,2008,31(11):123-126.

[4]丁建林,姜建胜,刘先刚. 抽油机变频调速智能控制技术研究[J]. 石油机械,2003,31(增刊l):18-20.

DingJianlin,JiangJiansheng,LiuXiangang.ResearchonPumpingUnitFrequencyIntelligentControlTechnology[J].ChinaPetroleumMachinery,2003,31(S1):18-20.

[5]张斌,庞鹏,万云峰. 抽油机变频调速装置[J]. 油气田地面工程,2006,25(7):77-78.

ZhangBin,PangPeng,WanYunfeng.PumpingUnitFrequencyConversionDevice[J].Oil-GasFieldSurfaceEngineering,2006,25(7):77-78.

[6]王晓远,查宏民,陈益广. 基于变频技术的新型抽油机节能控制器[J].石油机械,2005,33(8):42-44.

WangHongyuan,ZhaHongmin,ChenYiguang.NewPumpingUnitPowerSavingControllerBasedonFrequencyConversionTechnology[J].ChinaPetroleumMachinery,2005,33(8):42-44.

[7]孙成岩,罗影坤,苗国晶,等. 用变频装置提高抽油机井系统效率[J].油气田地面工程,2005,24(12):32-33.

SunChengyan,LuoYingkun,MiaoGuojing,etal.ImprovingSystemEfficiencybyUsingFrequencyConversionDevices[J].Oil-GasfieldSurfaceEngineering,2005,24(12):32-33.

[8]刘超. 异步电动机矢量控制技术在抽油机井的应用[J]. 中外能源,2013,18(4):93-96.

LiuChao.TheApplicationofThree-phaseAsynchronousMotorVectorControlinPumpingWells[J].Sino-globalEnergy, 2013,18(4):93-96.

[9]XuXiangqian,ZhouHaobin,LiMao.ResearchonIntelligentFrequencyConversionControlSystemofPumpingUnitwithAuto-adaptedFunction[C]//2011InternationalConferenceonElectronicandMechanicalEngineeringandInformationTechnology.Harbin,2011:2246-2248.

[10]WuQiang,LiWenyan,XiongHao,etal.StudyonEnergySavingforNoddingDonkeyOilPump[C]//2011 2ndInternationalConferenceonArtificialIntelligence,ManagementScienceandElectronicCommerce.Zhengzhou,2011:4362-4364.

[11]LiPeng,ZhangZengxiu,WangChao,etal.ResearchonFuzzyPiControlBasedonGeneticAlgorithmsforBeamPumpingUnit[C]//2014FourthInternationalConferenceonInstrumentationandMeasurement,Computer,CommunicationandControl.Harbin,2014:72-76.

[12]LuJiming,HeJinping,MaoChengxiong,etal.DesignandImplementationofaDualPwmFrequencyConverterUsedinBeamPumpingUnitforEnergySaving[J].IEEETransactionsonIndustryApplications,2014,50(5):2948-2956.

[13]PengYong,LiuXin.ApplicationofVariableFrequencySpeedControltoBeamPumpingUnitsBasedonMechanicalPropertiesinMechanicalControllingEngineering[J].AdvancedMaterialsResearch,2013, 648:365-369.

[14]姜民政,王慧,高源,等. 变速驱动抽油机井运行参数变化规律研究[J].石油矿场机械,2010,39(10):4-7.

JiangMinzheng,WangHui,GaoYuan,etal.StudyonChangesofOperatingParametersofVariable-speedDrivenPumpingWells[J].OilFieldEquipment,2010,39(10):4-7.

[15]董世民. 抽油机井动态参数计算机仿真与系统优化[M]. 北京:石油工业出版社,2003.

(编辑袁兴玲)

收稿日期:2015-08-25

基金项目:国家自然科学基金资助项目(50974108,51174175)

中图分类号:TE833

DOI:10.3969/j.issn.1004-132X.2016.12.005

作者简介:董世民,男,1962年生。燕山大学机械工程学院教授、博士研究生导师。主要研究方向为机械采油系统动态仿真与运行优化。出版专著3部。发表论文80余篇。李伟成,男,1990年生。燕山大学机械工程学院博士研究生。赵晓芳,女,1990年生。燕山大学机械工程学院硕士研究生。赵然,男,1990年生。燕山大学机械工程学院硕士研究生。

FrequencyConversionBeamPumpingSystemDynamicSimulationandRealTimeFrequencyOptimization

DongShiminLiWeichengZhaoXiaofangZhaoRan

YanshanUniversity,Qinhuangdao,Hebei,066004

Abstract:A dynamic parameter simulation model of beam pumping system with frequency conversion control was established, considering effects of real time frequency variation on motion law of suspension points, longitudinal vibrations of sucker rod, polished rod loads, ground device node torques and powers. By transforming the real time frequency function into the Fourier series, and taking the Fourier coefficients as design variables, an optimization mathematical models of the real time frequency function was setup, where the minimum root mean square of motor output power was taken as optimization objective function, and some constraints were considered, including constant strokes per minute, the ratio between the upstroke time and down stroke time, and real time frequency varies within the given bounds. Simulation and optimization results show that: simulation accuracy is high and can meet the demands of project applications; dynamics performance of beam pumping unit is improved significantly after real time frequency optimization, suspension point load fluctuation is reduced, maximum torque of crank shaft and torque fluctuation amplitudes are reduced significantly, motor output power amplitudes and fluctuation are reduced significantly and power utilization is improved, active power saving rate is as 25.8%.

Key words:beam pumping system; frequency conversion; dynamic simulation; real-time frequency; optimization design