四氯化钛工艺路线的改进对沉降过滤的影响

2016-07-21杨军

杨军

(天津渤天化工有限责任公司四氯化钛厂,天津300193)

四氯化钛工艺路线的改进对沉降过滤的影响

杨军

(天津渤天化工有限责任公司四氯化钛厂,天津300193)

摘要:本文研究的内容是在浓密机经过改进后的基础上,通过对工艺管路的部分改进,从而降低粗四氯化钛进入浓密机前的固液比。通过粗四氯化钛沉降试验的数据可以看出,在沉降试验的前期以及沉降试验的中期,沉降速度都是很快的,这也就是说,在沉降层浓度很低的情况下,沉降的速度还是比较快的,所以在某种程度上说,如果可以适当的调整一些进入浓密机前的粗四氯化钛的固液比,一定会提高一些沉降效率,同时也会减少一些沉降的时间。

关键词:四氯化钛;沉降过滤

1 概述

我厂四氯化钛产能为8t/班,以往工艺线路的走向为所有物料都要经过浓密机进行沉淀,但沉降效果并不是很理想。浓密机为重力沉降设备,所以进入其中的物料的杂志浓度越高,沉降时间越长,沉降效果会越明显。因此,本人针对这一理念,将现有的工艺管路走向进行部分设计。新设计将原设计的进料方式由连续进料改为间歇进料,并且班产还能达到8t/班。

2 现阶段生产工艺中沉降过滤概况

2.1现阶段生产工艺线路简介

现阶段进入浓密机的粗四氯化钛的来源有以下几条途径。

1)粗四氯化钛烟气经三个淋洗塔后有效成分及部分杂质充分被经冷凝后的的液态粗四氯化钛吸收,并进入淋洗塔对应的循环槽内,三个循环槽之间是相通的,当三个循环槽内的粗四氯化钛装满后,会通过循环槽侧上方的溢流管溢流出并流进1#中间计量罐,再由该计量罐上方的液下泵间歇的送出到浓密机进行沉淀。

2)当浓密机中的粗四氯化钛装满并沉淀后,物料会从浓密机的侧上方的溢流口流出到2#中间计量罐,当2#中间计量罐内的物料达到一定液位时,会用液下泵送入到高位罐中。高位罐的物料达到一定液位后会从高位罐锥底部排放至筒式过滤器中进行过滤,被滤网拦住的大颗粒杂质的物料泥浆从筒式过滤器的底部排放至浓密机。

3)高位罐内的物料装满后多余的粗四氯化钛物料会顺着高位罐侧上方的溢流管流到浓密机中。

4)1#中间计量罐的溢流口的最终流向也是浓密机。

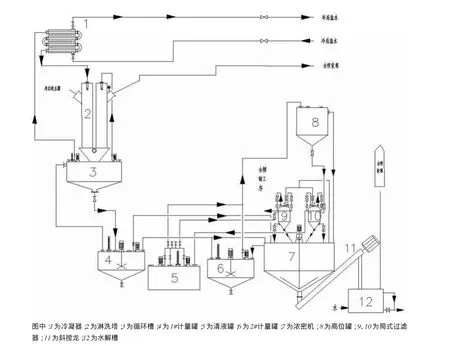

为了更加直观和快捷的了解上述工艺路线走向,本文中绘制了该部分的工艺路线走向图。详见图1。

2.2设计缺陷

通过2.1中粗四氯化钛对进入浓密机途径的介绍,可以看出有以下几点缺陷。

1)在进入浓密机的第一条途径中,进入1#计量罐的粗四氯化钛有溢流进入的,有通过循环槽底部截门打开后排放的。这显然是有缺陷的,当含杂质物料进入循环槽后就会开始沉淀。通过第二章中的沉淀实验可以得知,在沉淀的前两个小时,沉淀效率高达47.3%,接近50%,虽然物料在源源不断的进入中,势必会对粗物料的自然沉降造成影响,但沉淀时刻都在进行,沉淀效率不会影响很多。另外,根据工艺图可以看出1#循环槽应该最先装满物料,每一个循环槽的体积都接近2m3,并且循环槽之间有溢流管,所以即使一个循环槽满了也会溢流到其他的循环槽内急需进行沉降,装满后溢流到第二个,进而溢流到第三个,最终溢流到1#计量罐当中。这样溢流出来的物料的固液比肯定会比直接排放的要低。关于这部分阐述的数据论证会在后文中有所体现。此外,当物料在循环槽内沉淀满2h后,打开循环槽底部的截门排放一半或三分之一的物料泥浆到浓密机中,进行进一步的自然沉淀。

图1 现阶段沉降部分工艺路线图

2)高位罐中的溢流管不应该流向浓密机,而应该流回到2#计量罐。因为浓密机是用来沉淀高杂质浓度物料的设备,将低杂质浓度的物料注入其中,只会影响沉降时间。该高位罐的体积约为1.5m3根据粗四氯化钛与水的比重为1.7计算,该高位罐应至少能盛2.5t的粗四氯化钛,相当于2.5h的产量,这样被送到高位罐中的粗四氯化钛至少可以在高位罐中自然沉淀1h。然后从高位罐底部将罐中的下半部分的高浓度杂质的物料泥浆排放到筒式过滤器中进行过滤。剩余的半罐低杂质浓度的物料混合新注入的物料继续沉淀1h,如此往复。

3)1#中间计量罐的溢流口的不能与浓密机相连。所谓的溢流的概念,满则溢。通常情况下,溢流出来的都会比存在原罐中物料的杂质浓度低很多,那么还是那句话,浓密机是用来沉淀高杂质物料浓度的设备,将低浓度的物料注入其中,只会影响沉降时间。

3 更改后生产工艺中沉降过滤概况

3.1更改后生产工艺简介

新生产工艺是按照2.2中所讲的原设计的设计缺陷改正后的版本,具体介绍如下。

3.1.1液态粗四氯化钛进入循环槽内,在循环槽逐级进行沉淀。由于进入系统有先后,所以通常情况下,1#循环槽内的粗四氯化钛的量是最多的,杂质浓度也会是最高,这种猜测和修炉时打开1#淋洗塔上盖时看到的情况一样。修炉时依次打开三个淋洗塔的上盖会发现,一号淋洗塔的两个淋洗筒的内壁上附着的泥层是最厚的,二号淋洗塔的两个淋洗筒比一号的要少,三号淋洗塔的最少。所以一号淋洗塔对应的循环槽体积应增大,增大到应该可以容纳至少4t粗四氯化钛的容量,这样就可以保证在产量1t/h的情况下,粗四氯化钛至少在该循环槽内沉淀4h。二号、三号淋洗塔对应的循环槽的容积可以不变。根据循环槽上方的液位计为参考,每4h从循环槽底部排放一次,这样可以保证沉淀下来内的高杂质浓度的物料能及时拍走,排放的最终流向不是中间计量罐,而是浓密机。这样做的目的是减少杂质在计量罐中的沉积,以及能够让高浓度杂质物料更快的进行沉淀,从而减少成品产出的时间。三个循环槽的排放量不同:一号循环槽排放二分之一,二号、三号循环槽排放三分之一。多余产出的粗物料,循环槽内盛不开的,可以从三号循环槽的溢流管溢流到中间计量罐中。

3.1.2取消二号中间计量罐,只利用一个中间计量罐。该中间计量罐中的物料每4h向高位罐泵送一次,直至高位罐装满后停泵。中间计量罐底部排放口每班向浓密机排放一次,将罐底淤泥放净。

3.1.3从高位罐底部排放粗物料进入筒式过滤器,高位罐侧上方的溢流口最终流向中间计量罐,道理同上。

具体路线详见图2,图中的粗实线部分为更改后工艺路线图,图中细实线为更改前工艺路线图。

图2 更改后沉降部分工艺路线图

3.2相关数据试验

为了验证本设计在更改工艺线路后的效果,特做以下实验,来证明各种设备在盛装粗四氯化钛的一定时间后,固液比含量会随设备的高度增加而变低,而高杂质浓度的粗四氯化钛进入浓密机后的沉降效果,要比原设计中的所有产出的粗物料全部都要经过浓密机进行沉降的效果要好,要快。

3.2.1循环槽抽液试验

循环槽的规格尺寸为Ø2750mm×1500mm,抽取的位置为1500mm、1200mm、1000mm、800mm、500mm、300mm、100mm等7处,抽取后分别进行固液比分析,分析数据如下表1。粗四氯化钛样品为循环槽经历4h未排放的情况下抽取的。

表1 1#、2#、3#循环槽不同位置固液比分析表

每台循环槽内都有液下泵,该泵的作用就是将粗四氯化钛液体泵送到冷凝器中冷凝后,经淋洗塔喷嘴喷出,并吸收四氯化钛烟气中的四氯化钛。液下泵深入循环槽800mm,并且还有连续不断的粗物料从淋洗塔中注入到循环槽内,所以泵槽内的液体在1000mm范围内的液体的状态总是流动的,这也就可以解释在这个范围内的粗物料的固液比基本相同。但是这样会影响沉降的效果,可沉降的过程还是存在的,这点通过对1500mm处,及1200mm处的粗物料样品的提取可以判断出来,下半部分总体来说符合静态沉降的一般规律,即随深度的增加,固液比也会增加。

并且,通过固液比分析可以看出,1#循环槽内的粗物料的固液比要高于2#槽,更高于3#槽。这是由于,四氯化钛烟气经过1#淋洗塔时大部分大颗粒杂质都沉降或溶于粗四氯化钛,并留在1#循环槽内了,而烟气经过2#淋洗塔烟气中的颗粒杂质已经所剩无几。再到经过3#淋洗塔时,烟气中的颗粒杂质已经基本没有了,所以被吸收的全是四氯化钛。但3#循环槽内的固液比仍然很高,这是因为,三个循环槽距离顶部100mm的位置都有一根溢流管,使得三个循环槽是相通的。

所以,通过上述实验可以得出以下结论,将原装置设计成:生产装置连续运行4h后,1#循环槽根据液位排放四分之一;2#循环槽可以排放五分之一;3#循环槽可以排放排放五分之一。经过计算可以得出,三个循环车槽在4h的时间间隔内向浓密机定时排放共计2.2m3的粗物料,根据粗四氯化钛与水的比重为1.7:1的关系,可以推算出,共计排放了3.74t的粗物料。8h可以排放7.48t的粗物料。

3.2.2计量罐的抽取实验

计量罐的规格尺寸为Ø3000mm×1600mm,所以抽取的位置与1500mm、1200mm、1000mm、800mm、500mm、300mm等6处,抽取后分别进行固液比分析,分析结果为当抽取深度分别为1500,1200,1000,800,500,300时,固液比(%)为:20.4,12.6,8.6,5.3,3.5,2.9。

计量罐的容积为9m3,每班8h,打开计量罐底部的截门,用泵将计量罐底的泥浆抽到浓密机内。这样就可以保证粗物料经各设备累积沉降后每8h的向浓密机注入8t高杂质浓度的粗物料,即平均每小时1t,符合本套装置满负荷运行时的产能。

4 结论

通过对部分工艺管路的改进可以实现进入浓密机沉降前的粗四氯化钛的固液比有所提高,这样在产量不变的情况下,进入浓密机的物料会有所减少,高含固量的粗四氯化钛在浓密机中重力沉降的时间会有所增加,沉降效果明显好于之前。

doi:10.3969/j.issn.1008-1267.2016.01.012

中图分类号:TQ028.9+1

文献标志码:B

文章编号:1008-1267(2016)01-0035-04

收稿日期:2015-08-21

作者简介:杨军(1982~),男,2006年毕业于北京化工学院,大本,2015年毕业于沈阳工业大学,研究生,主要从事设备管理工作。