兰州市水源地TBM管片制造质量控制探讨

2016-07-20周建锋

周建锋

摘 要 双护盾TBM施工过程中,通常采用预制混凝土管片进行衬砌,而所预制的管片由于混凝土标号高,通常选用C50、C60等,技术含量高,养护要求严,检验程序多,造成生产工艺控制的程序较多,在管片厂建厂到达到规模化生产,以至于出厂验收,都存在较多的程序,本文通过兰州市水源地中国水利水电第三工程局有限公司管片制造厂,管片的生产、成品检验,进行总结,以提高管片生产检验效率,提高管片生产速度。

关键词 TBM管片预制;质量控制;兰州

中图分类号 TU5 文献标识码 A 文章编号 1674-6708(2016)164-0208-03

1 一般规定

1)管片生产厂应建立完善的质量管理体系及质量控制和质量检验制度。主要包括:确定管片厂厂长为质量第一责任人,管片厂总工为质量直接责任人、落实三检制度、确定生产制作工艺流程、编制施工组织设计、技术方案、作业指导书、养护制度、过程监控记录、产品归类标识、废品报废流程、实验室资质证书、开工申请。

2)生产线布置应符合工艺要求、模具安装完成后应进行质量验收、各种计量器具应进行检定、配合比应经试配,其性能应符合设计及规范要求。特殊工种应持证上岗。

2 原材料的检验

1)原材料及时对EPC总包方进行报验,包含产品质量证明文件、复检证明。

2)不允许采用碱活性骨料,因为碱活性骨料对钢筋有腐蚀作用。

3)螺纹套、定位销套预埋件位置应符合现场安装和设计要求。

4)管片的钢材、焊材、防腐涂料、标识、稀释剂、固化剂的品种、性能应符合设计要求。

5)水泥按设计要求采用42.5的硅酸盐水泥,其性能指标应符合GB175的规定。

6)细集料应采用天然砂,其含泥量不大于2%,细度模数为2.3~3.0,其他质量指标应满足JGJ52要求。

7)粗集料宜采用碎石或天然卵石,最大粒径不超过30mm,小于钢筋骨架最小净间距的3/4,针片状骨料含量不大于15%,含泥量小于1%,其他质量标准符合JGJ52规定。

8)混凝土拌合用水应符合JGJ63中钢筋混凝土用水的规定。

9)混凝土外加剂的质量标准须符合GB8076的规定,禁止使用氯盐类外加剂,或者对钢筋有腐蚀作用的外加剂。外加剂的应用必须符合GB50119的规定。

10)掺合料。

(1)粉煤灰的选用应符合GB/T1596规定,采用不低于Ⅱ级技术要求的粉煤灰,应符合GBJ146的规定。(2)矿渣粉的采用,必须符合GB/T18046的规定。(3)其他掺合料的使用不得对制品产生有害影响,使用前应进行试验验证。

3 模具检验

模具使用100次时,必须进行尺寸校验,偏差控制量和检测方法如表1。

4 钢筋

1)钢筋的品种、级别和规格应符合设计要求。

2)管片钢筋网的连接应符合设计要求,并应在提前做好的胎具上制作。

3)管片钢筋网应进行试生产,检验合格后再进行批量制作生产。

4)管片钢筋网的加工,应按设计图纸钢筋材料表进行。

5)弧形面钢筋的加工,应防止曲翘,表面成型后焊缝不得有裂纹,并校核成型尺寸。

6)管片钢筋的调直、主筋的弯钩、弯折应符合《混凝土结构工程施工质量验收规范》(GB?50204)的规定。

7)箍筋除焊接封闭,末端须制作成弯钩,弯钩形式参照设计图纸要求。

8)箍筋弯钩的弯折角度应为45°,弯曲段长度不小于10倍箍筋直径。

9)骨架连接时,采用焊接方式,应根据钢筋级别、直径大小、焊机性能进行试焊,以确定焊接参数,再批量施焊。

10)焊前应检查,不应有水锈、油渍,焊后不应有焊接缺陷、药皮附着。

11)钢筋网入模后,还要确保各部位保护层的厚度要求。

12)管片钢筋笼制作与安装质量检验。

5 混凝土

1)试件尺寸及强度的尺寸换算系数按《水工混凝土试验规程》执行,试件的成型方法、养护条件及强度试验方法应符合《水工混凝土试验规程》的规定;强度评定应符合《混凝土强度检验评定标准》(GBJ?107)的规定。混凝土冬期施工应符合《水工混凝土施工规范》(SL677-2014)的规定。

2)塌落度控制在90mm~130mm。

3)混凝土中含碱量和氯离子含量应符合《混凝土结构设计规范》的规定。

4)混凝土的抗渗等级应符合设计要求。

5)混凝土配合比设计性能应满足要求。浇筑过程应至少取样1组同期养护试件,作为配合比验证用。

6)每班需测定1次砂石含水率,根据测定结果及时调整施工配合比。

7)混凝土应搅拌均匀,和易性良好,在浇筑现场检查塌落度,并逐仓检查混凝土黏聚性和保水性试验。

8)混凝土浇筑应连续进行,下料振捣密实、均匀。9)浇筑混凝土时,确保预埋件的牢固。

10)管片浇筑后,推入静养区,在初凝前对管片背部进行压面。

6 成型管片验收

1)按设计图纸要求,进行结构性能检验,结果须符合要求。

2)管片检测强度和抗渗等级(C60W10F100)须符合设计要求,同时抗冻等级合格。

3)管片外观检查:不允许露筋、孔洞、疏松、夹渣、裂缝、缺棱掉角、飞边等现象;麻面面积不大于管片面积的5%。

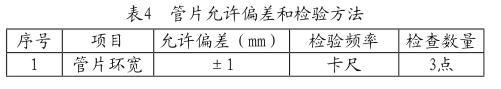

4)根据日产量,每生产10环抽检1块管片进行检验,偏差检验和检验方法如表4。

5)生产200环管片后应拼装检验1次,其结果和检验方法应符合表5。

7 管片出厂验收

1)管片出厂时,资料齐全,混凝土强度与抗渗等级必须符合C60W8F100要求。

2)管片混凝土外观质量不应有严重缺陷,各项指标符合设计要求。

3)出厂检验。出厂检验项目包括混凝土抗压强度、外观质量、尺寸偏差、水平拼装。28d混凝土抗压强度按GBJ107-1987检验评定。

外观质量:

(1)受检样品中:项目所有检查点应全部合格为单项合格。

(2)当批产品A类项目全部合格,B类项目的不合格不超过2项,则判定该批产品的外观质量合格。

尺寸偏差:

(1)受检样品中:宽度、厚度项目所有检查点应全部合格为单项合格;(2)当批产品宽度、厚度合格,钢筋保护层厚度超差点不超过检查点的20%,则判定该批产品尺寸偏差合格。

水平拼装:

管片水平拼装由随机抽样的三环管片组成,试拼装不装嵌密封胶条。应选择结实平整的场地,基础平整,进行拼装,第一环管片下侧均布可以调节高度的支墩,支墩的承重能力须超出三环管片重量,调整好支墩的水平度。管片每块之间环缝、纵缝之间用螺栓连接紧密,环与环之间采用错缝拼装。

每环管片拼装完成后,分别采用钢卷尺和塞尺检测管片环内外径以及纵、环向管片直接接触面的缝隙宽度,同时用插钢丝的方法检测螺栓与孔间隙。

管片内外环直径的测量点设置在环向间隔45°的4个方向上,每环内外直径测点数量各4点。纵、环向缝间隙每环各测量6点,即每块测量纵环向缝间隙各1点,取每块管片纵环向缝隙最大处测量。

1)检验依据。

2)检验工具:钢卷尺、塞尺、钢丝。

3)检验方法:(1)环向、纵向缝间隙测量:用塞尺插入测量,以目视可能的间隙插入塞片,逐步增加至不能插入为止,插入各塞片厚度的总和为最终测量值;(2)成环后内、外径:用钢卷尺测量。混凝土抗压强度、外观质量、尺寸偏差、水平拼装均符合标准要求时,则判定该批产品合格。

参考文献

[1]王浩,张长万.厄瓜多尔CCS项目预制管片生产过程中的质量控制[J].四川水力发电,2014,33(4):40-42.