基于以太网和CAN总线的液压支架电液控制系统研究

2016-07-20汪佳彪王忠宾李付生

汪佳彪,王忠宾,张 霖,2,许 静,李付生

(1.中国矿业大学机电工程学院,江苏 徐州 221116;2.加州大学圣迭戈分校神经计算研究所,美国加利福尼亚州 92093;3.中平能化集团天工机械制造有限公司,河南平顶山 467000)

基于以太网和CAN总线的液压支架电液控制系统研究

汪佳彪1,王忠宾1,张霖1,2,许静1,李付生3

(1.中国矿业大学机电工程学院,江苏 徐州221116;2.加州大学圣迭戈分校神经计算研究所,美国加利福尼亚州92093;3.中平能化集团天工机械制造有限公司,河南平顶山467000)

摘要:针对目前综采工作面液压支架电液控制系统的实时性差、可靠性低的问题,提出一种基于以太网和CAN总线的液压支架电液控制系统,构建了系统的整体架构,实现了总体程序。根据实际的工况对系统进行改进:分析了液压支架远程监控的工作特性,采用基于改进时分复用算法的TCP/IP通讯协议,从理论计算了工作面所有支架发送完成一次传感数据时间为260 ms,达到了远程监控实时性的要求;分析了液压支架邻架控制,采用基于动态优先级提升算法的CAN通讯协议,减少因总线碰撞而造成的系统实时性降低;控制系统的以太网与CAN总线可冗余通信,以提高系统通信可靠性。通过实验验证了支架控制器的通讯功能以及2种通讯方式的可替换性,证明了该系统具有较高的实时性和可靠性。

关键词:电液控制;液压支架;以太网;CAN总线

汪佳彪,王忠宾,张霖,等.基于以太网和CAN总线的液压支架电液控制系统研究[J].煤炭学报,2016,41(6):1575-1581.doi: 10.13225/j.cnki.jccs.2016.0504

Wang Jiabiao,Wang Zhongbin,Zhang Lin,et al.Research on electro-hydraulic control system of hydraulic support based on Ethernet and CAN-Bus[J].Journal of China Coal Society,2016,41(6):1575-1581.doi:10.13225/j.cnki.jccs.2016.0504

液压支架是综采工作面“三机”配套设备中保证井下工作面安全的重要设备[1-2]。液压支架的核心为支架电液控制系统,电液控制系统性能好坏是制约液压支架可靠性和实用性的关键部分[3-5]。

近年来,在国际市场上占据领先地位的液压支架电液控制系统主要有德国DBT公司开发的PM4电液控制系统、MARCO公司开发的PM31和PM32电液控制系统以及美国JOY公司研制的RS20型电液控制系统[6-7]。国内支架电液控制系统的生产研发企业有北京天地玛珂电液控制系统有限公司,四川神坤装备有限公司,广州日滨科技发展有限公司,郑州煤矿机械集团股份有限公司,其中天玛公司占国产液压支架电液控制系统市场销量的70%[8]。然而进口支架电液控制系统存在价格高、供货不及时、通讯协议不公开、升级困难,不具备自动控制和自诊断功能等问题[9-10];国产支架电液控制系统起步晚,功能少,稳定性不好。这严重阻碍了我国煤矿工作面现代化的发展。

随着煤矿综采工作面不断朝着智能化、无人化方向发展。支架电液控制系统不仅需要监测支架状态、成组控制、巷道控制,更应实现地面控制中心对支架进行直接交互通讯、远程升级维护等功能。这就需要支架与上位机、支架与支架之间的通讯具有更高的速率、稳定性和可靠性。因此本文采用以太网实现支架与上位机进行通讯,并根据实际工况对时分复用算法进行修改,以减少总线的竞争,提高上位机对处理紧急信息的响应速度。采用CAN总线实现支架间的通讯,采用动态优先级提升的方法,保证通讯的实时性和稳定性。且两种通讯方式可相互替代,增加了支架电液控制系统的冗余性,保证煤矿工作面的安全高效生产。

1 电液控制系统总体设计

液压支架作为综采工作面的安全保障,为采煤机割煤提供安全的工作空间。液压支架电液控制系统具有本架控制、邻架控制、成组控制、自动跟机、远程监控等功能[11-12]。

1.1控制系统硬件设计

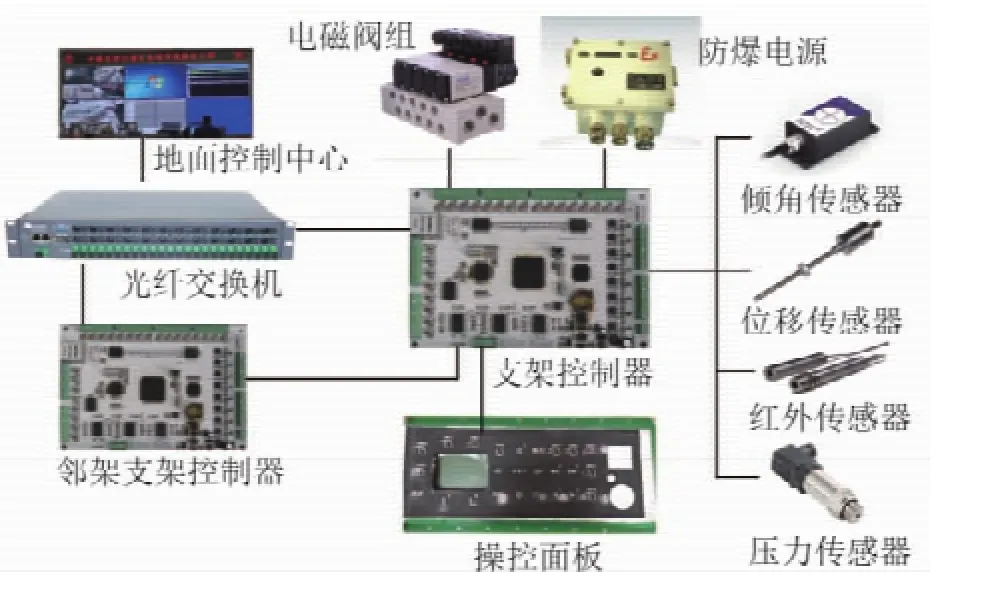

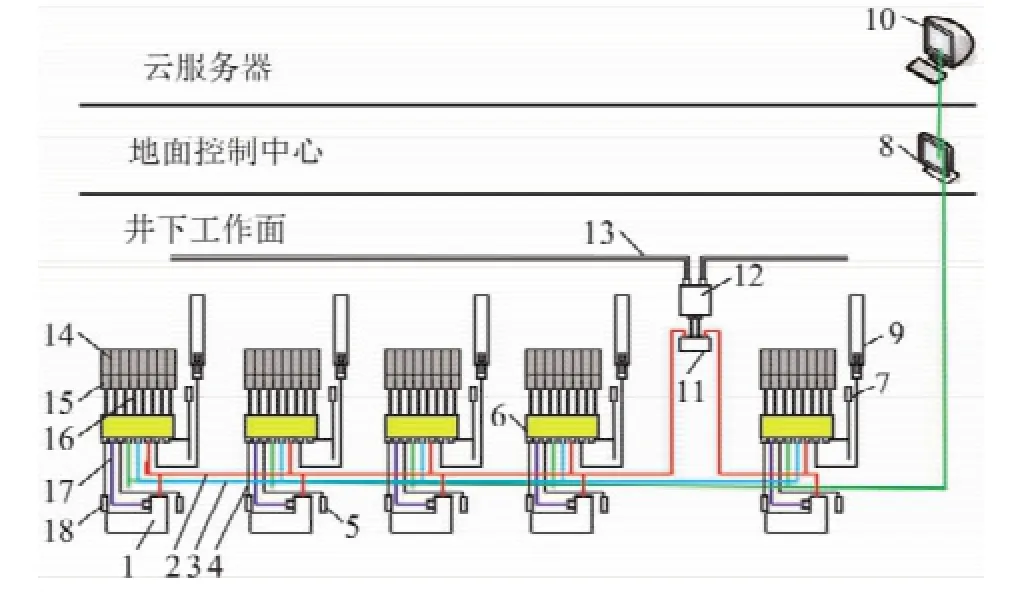

液压支架控制系统主要由支架控制器、操作面板、电液换向阀、位移传感器、压力传感器、倾角传感器、红外线传感器、本安电源等硬件组成,硬件连接如图1所示。支架控制器是电液控制系统的核心部分,负责处理、发送和接收操作面板的指令、传感器信息、远程控制信息、邻架操作信息等;操作面板是电液控制系统的显示和操作部分,负责显示支架的信息以及控制支架进行本架、邻架以及成组的操作;压力传感器通过测量立柱的压力,用以监测支架的支护状态;位移传感器通过测量支架推移油缸的位移,监测支架的推移情况;红外线接收器通过接收采煤机发射的红外信号,判断采煤机的当前运行位置,实现支架自动跟机操作;倾角传感器通过实时检测支架的底座、后连杆、掩护梁、顶梁的倾角,从而得到支架的当前姿态[13-16]。支架控制系统结构如图2所示。

图1 支架控制系统硬件连接Fig.1 Hardware connection of electro-hydraulic control system

图2 支架控制系统结构Fig.2 Structure of electro-hydraulic control system

1.2控制系统软件设计

支架电液控制系统具有本地控制、远程监控两种模式。本地控制通过操作面板输入控制命令,进行本架控制、邻架控制、成组控制、自动跟机等操作。远程监控由支架控制器通过以太网接口实时发送传感器的数据至地面控制中心,并且接收地面控制中心的操作命令进行动作。

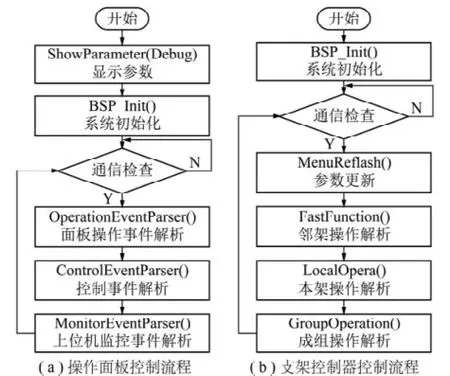

操作面板的功能:通过识别按键,向支架控制器发送对应的操作命令并在显示器上显示,程序流程如图3(a)所示;支架控制器的功能:通过RS485总线、CAN总线、以太网接收和发送传感器信息及控制命令,程序流程如图3(b)所示。

图3 程序流程Fig.3 Program flow chart

2 通信系统设计

2.1以太网通信设计

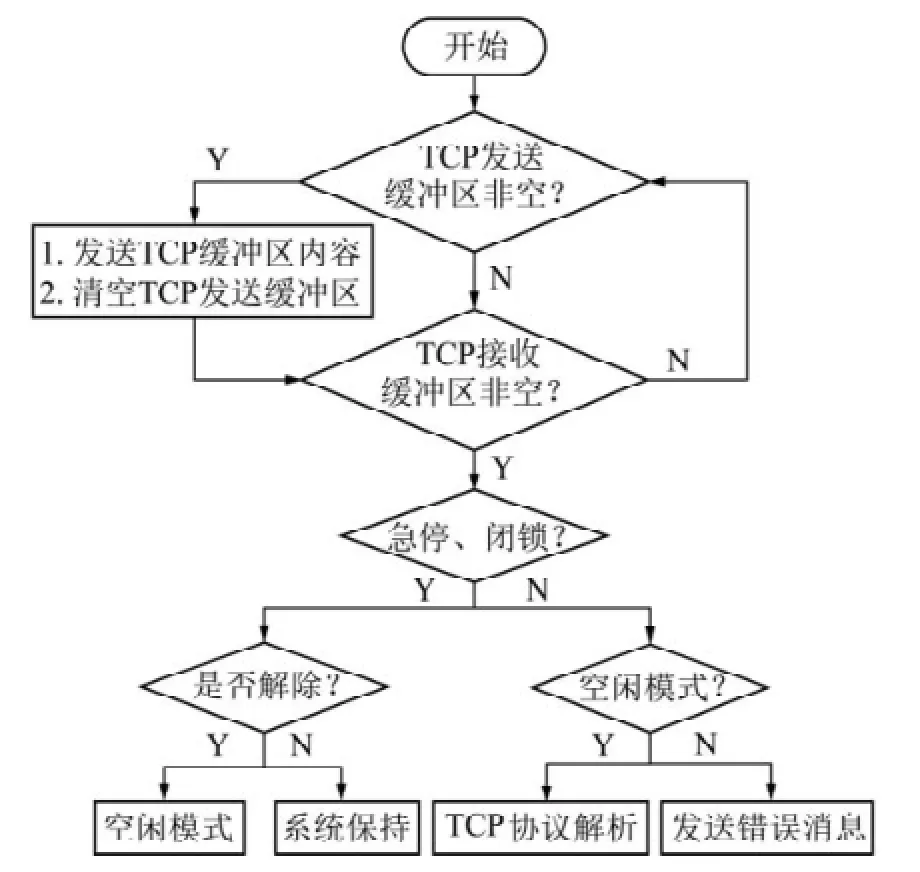

设计的液压支架控制器通过以太网接口实现支架与地面控制中心的实时远程监控。此外当支架控制器的CAN总线出现故障时,可将邻架控制信息通过以太网发送到被控架上,从而提高支架操作的可靠性。编写 TCP/IP通讯程序,通过循环执行MonitorEventLoop()函数实现,程序的控制流程如图4所示。

图4 以太网程序流程Fig.4 Program flow chart of Ethernet

W5100为一款高性价比的多功能网络接口芯片,它可以在没有操作系统的单片机中实现Internet连接,且其 TCP/IP协议栈、以太网介质传输层(MAC)和物理层(PHY)成熟、稳定、可靠,W5100内部还集成有可用于数据传输缓存的16 kB存储器。因此采用其作为以太网的控制芯片,并通过SPI总线实现与STM32F103ZET6芯片的连接,可实现10 Mbps的传输速度。

2.2TCP/IP协议设计

支架控制器通过以太网发送给地面控制中心的有两类信息,一类是周期性信息,为各类传感器数据;另一类是非周期性信息,包括支架的动作状态和故障信息。对于周期性的数据,只要能在规定的时间内发送并被上位机接收到即可;对于支架的动作以及故障这类非周期性信息,希望它能尽快的被地面控制中心接收。

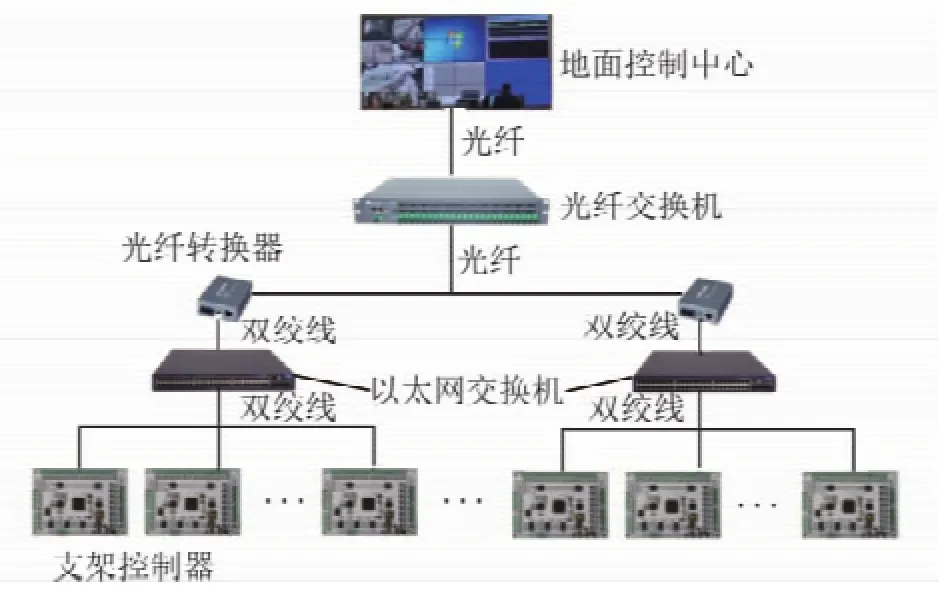

根据井下支架的布置以及标准以太网双绞线传输距离的限制,以20台支架为单位通过双绞线连接到一台交换机中,然后将交换机的信号通过光纤转换器转换为光纤信号后通过光纤连接到光纤交换机中,最后通过光纤将信号传输到地面控制中心。各支架控制器及上位机组成一个星型的网络结构。其硬件连接如图5所示。

图5 以太网硬件连接Fig.5 Hardware connection of Ethernet

使用的以太网属于标准以太网,具有10 Mbps的传输速度,使用的是带有冲突检测的载波侦听多路访问(CSMA/CD)的访问控制方法。因此当工作面的支架同时向地面控制中心发送传感器数据时,则会导致总线出现碰撞竞争,由于这些周期性数据是连续发送的,因此总线会一直出现碰撞竞争的现象,不仅加重总线的负担,还会导致有些数据一直无法传送,使系统的实时性降低,因此提出使用时分复用的方法对协议进行改进[17-18]。传感器的数据属于周期性数据,假设传感器数据量为100个字节,工作面有200台支架,TCP/IP的通讯速度为10 Mbps,那么每个传感器发送数据的时间约为0.8 ms,所有支架发送完一次传感器数据时间为160 ms,完全能满足工作面实时性的要求,因此对于周期性信息采用时分复用的方法能消除总线碰撞的现象,提高工作面的实时性;但支架动作信息、故障信息等这类非周期性数据不能及时上传。因此仅使用普通的时分复用方法就会出现最后的支架不能及时发送非周期性数据,最迟需要159.2 ms后才能发送,这并不符合控制系统实时性的要求,因此对时分复用方法进行改进,考虑到非周期性数据的数据量比较少,因此在每次发送周期信息之前设有0.5 ms的时间为非周期信息的窗口期,用于各支架发送动作信息、故障信息等非实时性数据,这样非周期性信息最迟只需1.3 ms后就可发送。采用这种方法所有的支架发送完成一次传感器数据时间为260 ms,完全满足系统实时性要求。具体流程如图6所示。

图6 改进的时分复用方法Fig.6 Improve of TDM algorithm

2.3CAN总线通信设计

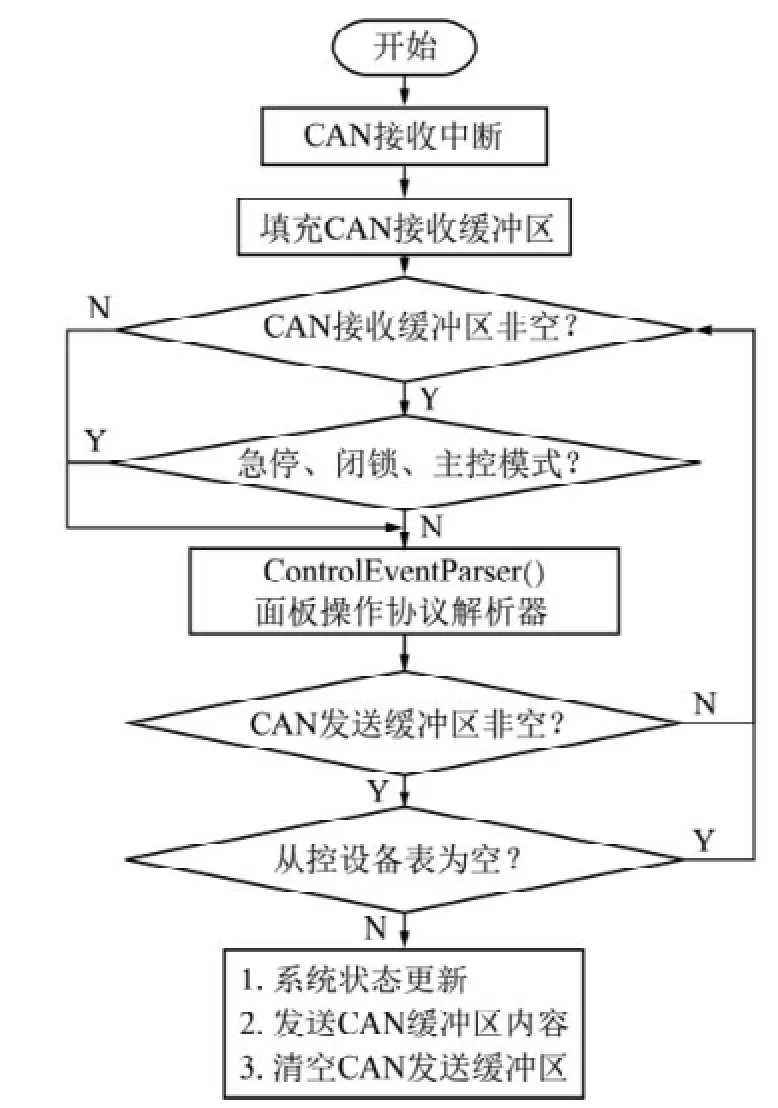

支架控制器通过CAN总线实现支架的本地操作,具体操作内容包括:邻架控制、成组控制等功能,此外当控制器的以太网传输出现故障时,可以由CAN总线发送远程控制命令,从而提高支架监控的可靠性。编写CAN通讯程序,通过循环执行ControlEventParser()函数实现,程序流程如图7所示。

图7CAN总线程序流程Fig.7 Program flow chart of CAN-Bus

支架控制器 STM32F103ZET6芯片集成两路CAN总线接口和CAN通讯协议,因此不需要外接CAN控制器,只需要设计外围电路即可进行通讯,为了保证CAN总线在井下通讯时防止电磁干扰造车通讯异常等问题,使用ADM3053对CAN总线的通讯进行隔离保护。

2.4CAN协议设计

设计的液压支架电液控制系统中由CAN总线发送的控制命令有邻架控制、成组控制、急停闭锁控制以及远程控制。远程控制是指当支架电液控制系统的以太网总线出现问题时,由别的支架控制器通过CAN总线发送远程控制命令。这些命令都是非周期性命令,其优先级高低依次为急停闭锁控制、邻架控制、成组控制以及远程控制。

CAN总线采用了多主竞争式总线结构,采用CAN采用非破坏总线仲裁技术,即波监听多路访问/避免碰撞(CSMA/CA)的介质访问控制方式,具有多主站运行和分散仲裁的串行总线以及广播通信的特点。CAN总线上任意节点可在任意时刻主动地向网络上其他节点发送信息而不分主次,因此可在各节点之间实现自由通信[19-20]。CAN总线以报文为单位进行数据传送,报文的优先级结合在11位标识符中,具有最低二进制数的标识符有最高的优先级。如果同一时间内工作面上有多个工人同时对支架进行邻架以及成组操作,会出现多个节点同时向总线发送控制信息,造成总线碰撞拥堵。一旦总线中的控制命令出现碰撞,就按控制信息的优先级高低进行排序发送,优先级低的信息会不断延迟发送,降低系统的实时性。

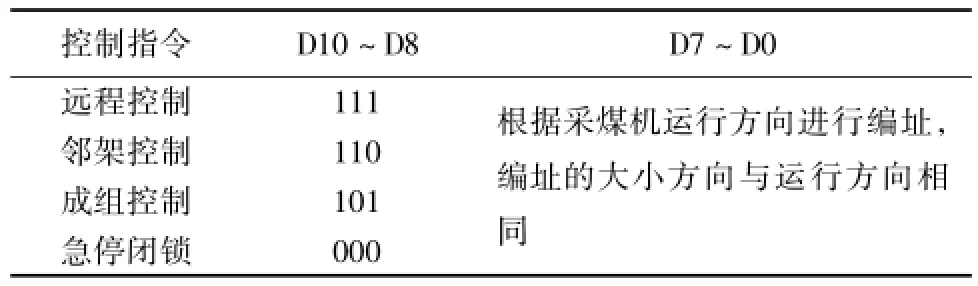

采煤机运行后方的液压支架需要其尽快的进行采空区支护以保证工作面的安全,因此希望其有较高的优先级,距离采煤机越远其优先级越高,而在采煤机运行前方的支架则是需要距离采煤机越近优先级越高,因此对CAN协议中的11位优先级标识符重新设计,将其分成两部分,第1部分表示控制指令的优先级,另一部分根据采煤机运行方向来确定支架节点的编号,沿着采煤运行的方向对支架从0开始编号。但采用此方法,优先级最低的信息在总线的竞争中仍然会不断的延后,降低系统的实时性。因此引入动态优先级提升的算法[21-22],根据节点信息仲裁失败的次数动态提升其优先级。标识符见表1。

表1CAN协议标识符Table 1 Tag of CAN protocol

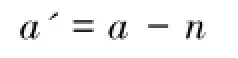

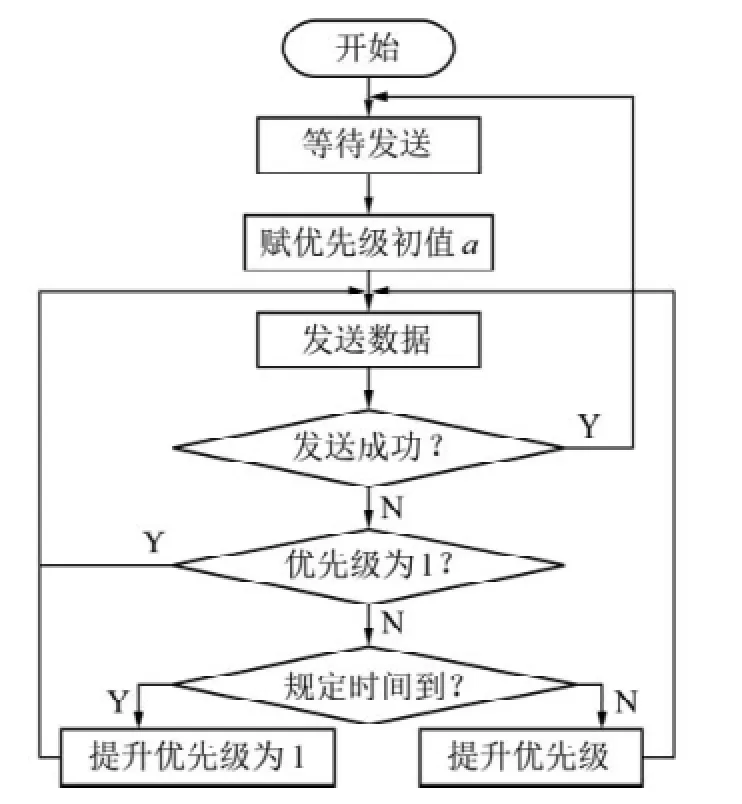

为保证工作面的安全,急停闭锁控制指令的优先级是最高的,因此在优先级提升的过程中,其余指令优先级不能超过急停闭锁的优先级。设计对应的提升算法,0为最高的优先级,7为最低的优先级,若当前指令的初始优先级为a,其碰撞的失败次数为n,则其提升的优先级为

其中a必须大于等于1。若控制信息在预定时间内仍未发送成功,则直接提升其优先级为1。控制流程如图8所示。

图8 动态优先级提升算法流程Fig.8 Program flow chart of priority promotion dynamic scheduling algorithm

3 通讯实验

3.1TCP通讯实验

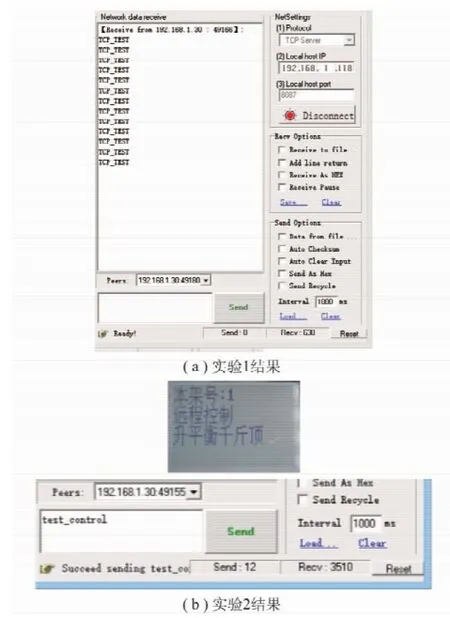

为验证设计的支架电液控制系统的以太网通讯功能是否符合实际工况需求,设计如下实验,实验1:支架控制器定时向上位机发送数据;实验2:上位机向支架控制器发送控制命令。为验证上述实验,控制面板通过RS485串口与支架控制器进行连接,支架控制器通过以太网接口与无线路由器连接,无线路由器通过无线网与上位机连接,设置上位机的IP地址为192.168.1.118,端口为8087;支架控制器的IP地址为192.168.1.30,端口为49166。硬件连接如图9所示。

图9 TCP通讯实验硬件连接Fig.9 Hardware connection of TCP communication experiment

实验1通过编写程序使支架控制器定时向上位机发送代码,实验结果如图10(a)所示;实验2通过上位机向支架控制器发送控制命令,支架控制器在接收到控制命令后在控制面板显示对应的信息,实验结果如图10(b)所示。

图10 TCP通讯实验Fig.10 Experiment of TCP communication

实验结果表明,上位机能正常的对支架控制器进行远程监控,满足设计要求。

3.2CAN总线通讯实验

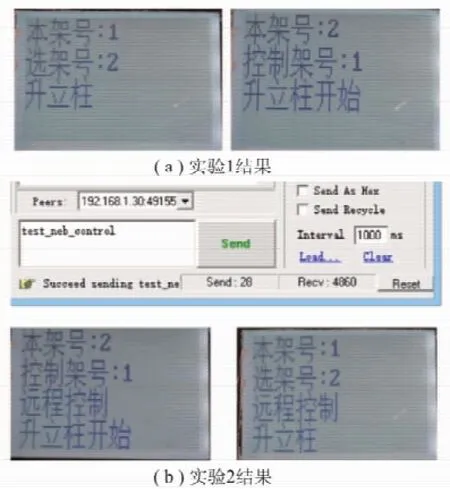

为验证设计的支架电液控制系统的CAN总线通讯功能是否符合实际工况需求,设计如下实验,实验1:支架控制器1通过CAN总线控制支架控制器2,并将控制结果在液晶显示器上显示;实验2:上位机通过支架控制器1来控制支架控制器2。为验证上述实验,控制面板1,2通过RS485串口分别与支架控制器1,2连接,支架控制器1,2通过CAN总线端口相互连接,另外,支架控制器1通过以太网与无线路由器连接,路由器通过无线网与上位机连接,硬件连接如图11所示。

图11CAN总线实验硬件连接Fig.11 Hardware connection of CAN-Bus experiment

实验1,通过控制面板1向支架控制器2发送控制命令并在控制面板2上显示对应的控制信息,实验结果如图12(a)所示。实验2上位机通过支架控制器1向支架控制器2发送远程控制指令并显示,实验结果如图12(b)所示。

图12CAN总线通讯实验Fig.12 Experiment of CAN-Bus communication

实验结果表明,支架控制器通过CAN总线能准确控制邻架,且可通过别的支架控制器通过CAN总线进行远程操控,确保支架控制系统的安全稳定。

4 总 结

(1)支架控制器能够独立、互不干扰、及时的完成各项基本的通讯以及操作功能。

(2)支架控制器的以太网通讯以及CAN总线通讯能够相互替代,提高了系统的冗余性和可靠性。

(3)通过使用以太网作为支架与上位机的通讯方式,使得工作面所有支架完成一次数据上传至地面控制中心的时间为260 ms,大大提高了系统的实时性。

参考文献:

[1] 王国法.工作面支护与液压支架技术理论体系[J].煤炭学报,2014,39(8):1593-1601.Wang Guofa.Theory system of working face support system and hydraulic roof support technology[J].Journal of China Coal Society,2014,39(8):1593-1601.

[2]Wu Juan.The finite element modeling of spiral ropes[J].International Journal of Coal Science&Technology,2014,1(3):346-355.

[3] 李磊,宋建成,田慕琴,等.基于DSP和RS485总线的液压支架电液控制通信系统的设计[J].煤炭学报,2010,35(4):701-704.Li Lei,Song Jiancheng,Tian Muqin,et al.Design of the communication for electro-hydraulic control system of hydraulic support based on DSP and RS485 buses[J].Journal of China Coal Society,2010,35(4):701-704.

[4]林福严,韦成龙,陶显,等.基于RS485总线和实时数据库的液压支架远程控制系统通信设计[J].煤炭工程,2015(1):25-27.Lin Fuyan,Wei Chenglong,Tao Xian,et al.Communication design of remote control system for hydraulic support based on RS485 bus and real-time database[J].Coal Engineering,2015(1):25-27.

[5]Wang Jinhua.Development and prospect on fully mechanized mining in Chinese coal mines[J].International Journal of Coal Science&Technology,2014,1(3):253-260.

[6]Wang B,Guan Z,Cha M.Research on the control system of hydraulic support based on CAN bus[J].Energy Procedia,2011,11: 1923-1928.

[7]郭卫,李绩.PLC在矿用液压支架电液控制系统中的应用研究[J].煤矿机械,2015,36(1):3-5.Guo Wei,Li Ji.PLC application in mining hydraulic support electro-hydraulic control system research[J].Coal Mine Machinery,2015,36(1):3-5.

[8]马鹏宇,余佳鑫,陆廷锴,等.国产液压支架电液控制系统现状[J].中国机械,2013(11):211-212.Ma Pengyu,Yu Jiaxin,Lu Tingkai,et al.Status of domestic electronic-hydraulic control[J].Machine China,2013(11):211-212.

[9]申宝宏,郭玉辉.我国综合机械化采煤技术装备发展现状与趋势[J].煤炭科学技术,2012,40(2):1-3,44.Shen Baohong,Guo Yuhui.Development status and tendency of technology and equipment for fully mechanized coal mining in China [J].Coal Science and Technology,2012,40(2):1-3,44.

[10]李首滨.国产液压支架电液控制系统技术现状[J].煤炭科学技术,2010,38(1):53-56.Li Shoubin.Technical status of domestic electronic-hydraulic control system for hydraulic powered support[J].Coal Science and Technology,2010,38(1):53-56.

[11]陶显,林福严,张晓青,等.液压支架电液控制系统跟机自动化技术研究[J].煤炭科学技术,2012,40(12):84-87.Tao Xian,Lin Fuyan,Zhang Xiaoqing,et al.Study on automatic following technology of electric and hydraulic control system applied in hydraulic powered support[J].Coal Science and Technology,2012,40(12):84-87.

[12]许静,王忠宾,范祯科.基于Ethernet的综采工作面液压支架远程监控系统研究[J].制造业自动化,2014(6):38-41.Xu Jing,Wang Zhongbin,Fan Zhenke.Study on the Ethernet-based remote monitoring system for hydraulic supports in full-mechanized mining face[J].Manufacturing Automation,2014(6):38-41.

[13]杨世华,宋建成,田幕琴,等.基于双RS485总线的液压支架运行状态监测系统开发[J].工矿自动化,2014,40(8):1-5.Yang Shihua,Song Jiancheng,Tian Muqin,et al.Development of running status monitoring system for hydraulic support based on dual RS485 buses[J].Industry and Mine Automation,2014,40(8): 1-5.

[14]Cheng Wangjun,Chi Chengzhong,Wang Yongzhen.Volume calculation of the spur gear billet for cold precision forging with average circle method[J].International Journal of Coal Science&Technology,2014,1(4):456-462.

[15]宁宇.综采工作面液压支架电液控制系统设计[J].煤炭科学技术,2009,37(1):1-3.Ning Yu.Design on electric and hydraulic control system of hydraulic powered support for fully mechanized longwall mining face[J].Coal Science and Technology,2009,37(1):1-3.

[16]Wen M,Lü M,Pan Y,et al.Study on mining technology in intelligent workface of Wannian Colliery[A].Intelligent Systems.IEEE [C].2010:271-274.

[17]Wang Zheng,Pu Geguang,Li Jiangwen,et al.A novel requirement analysis approach for periodic control systems[J].Frontiers of Computer Science,2013,7(2):214-235.

[18]Mahloo M,Chen J,Wosinska L,et al.Toward reliable hybrid WDM/TDM passive optical networks[J].IEEE Communications Magazine,2014,52(2):S14-S23.

[19]田静,黄亚楼,王立文,等.CAN总线固定优先级调度算法的应用[J].计算机工程,2006,32(23):94-96.Tian Jing,Huang Yalou,Wang Liwen,et al.Application of fixed priority schedule algorithm in CAN Bus[J].Computer Engineering,2006,32(23):94-96.

[20]Pan C,Guo J,Zhu L,et al.Modeling and verification of CAN Bus with application layer using UPPAAL[J].Electronic Notes in Theoretical Computer Science,2014,309(12):345-360.

[21]曹洁,曾国荪,姜火文,等.云环境下服务信任感知的可信动态级调度方法[J].通信学报,2014,35(11):39-49.Cao Jie,Zeng Guosun,Jiang Huowen,et al.Trust-aware dynamic level scheduling algorithm in cloud environment[J].Journal on Communications,2014,35(11):39-49.

[22]杨捷,姚晓东,郑海珍.CAN总线中非周期信息的随机动态优先级调度[J].电子技术应用,2007,33(2):18-20.Yang Jie,Yao Xiaodong,Zheng Haizhen.Dynamic priority scheduling of aperiodic message on CAN[J].Application of Electronic Technique,2007,33(2):18-20.

中图分类号:TD655;TD355

文献标志码:A

文章编号:0253-9993(2016)06-1575-07

收稿日期:2016-04-22修回日期:2016-05-05责任编辑:许书阁

基金项目:国家重点基础研究发展计划(973)资助项目(2014CB046300);国家自然科学基金联合基金资助项目(U1510117)

作者简介:汪佳彪(1992—),男,浙江绍兴人,硕士研究生。E-mail:wangjiabiao_cumt@163.com。通讯作者:王忠宾(1972—),男,安徽萧县人,教授,博士生导师。Tel:0516-83590758,E-mail:wangzbpaper@126.com

Research on electro-hydraulic control system of hydraulic support based on Ethernet and CAN-Bus

WANG Jia-biao1,WANG Zhong-bin1,ZHANG Lin1,2,XU Jing1,LI Fu-sheng3

(1.School of Mechatronic Engineering,China University of Mining and Technology,Xuzhou221116,China;2.Institute for Neural Computation,University of California,San Diego(UCSD),California92093,USA;3.Zhongping Energy Chemical Group Tiangong Machinery Manufacturing Co.,Ltd.,Pingdingshan 467000,China)

Abstract:Based on the low reliability and real-time performance of current hydraulic support remote control system,a novel control system was proposed to combine Ethernet and CAN-bus,the system architecture was built and the program was implemented.According to the actual working condition,some improvements were achieved.The characteristics of hydraulic support control system was analyzed,and the TCP/IP communication protocol based on improved TDM was tested for estimating the theoretical loop time(260 ms),which satisfied the communication requirement.The local control characteristics of hydraulic support were analyzed,the CAN-Bus communication based on dynamic priority algorithm was designed for reducing communication conflicts and low reliability.By combining TCP/IP and CAN-Bus,the redundant-ability and reliability were improved.Finally,the experiment was conducted to verify the communication function and prove the high reliability and real-time performance of hydraulic support control system.

Key words:electro-hydraulic control system;hydraulic support;Ethernet;CAN-bus