螺纹紧固件摩擦系数的影响因素试验研究

2016-07-19倪晋挺

倪晋挺

(安徽机电职业技术学院 汽车工程系,安徽 芜湖 241002)

螺纹紧固件摩擦系数的影响因素试验研究

倪晋挺

(安徽机电职业技术学院 汽车工程系,安徽 芜湖 241002)

摘要:螺纹紧固件在汽车上的应用极为广泛,螺纹联接的可靠性主要取决于螺栓的轴向预紧力,而且螺纹副之间的摩擦系数对装配扭矩的大小也起到关键的作用,在螺纹联接中,影响紧固件摩擦系数的因素比较多。主要从垫片硬度、润滑条件、装配工艺、配合螺母的表面处理方式4个方面分析对紧固件摩擦系数的影响。

关键词:螺纹紧固件;摩擦系数;润滑条件;装配工艺;表面处理方式

紧固件是机械行业不可缺少的通用零件,主要包括螺纹紧固件、垫圈、销和铆钉等。汽车作为1个装配型的产品,平均每辆轿车的紧固件约有1 500个,其中,高强度螺栓的价值占全车的3%~5%,因此,紧固件的作用是非常重要的,且紧固件的连接质量对主机水平及整车质量具有重要影响。螺纹联接的可靠性主要取决于螺栓的轴向预紧力,螺栓的轴向预紧力通常只能通过控制拧紧扭矩或转角来实现,而螺栓的轴向预紧力不仅仅取决于拧紧扭矩或转角,还受到联接副摩擦性能的影响,而且螺纹副之间的摩擦系数对装配扭矩的大小起到关键的作用。由于摩擦系数的变化,加上接触面及螺纹上的几何差异以及紧固工具的不准确,使预紧力有一定的分散性,摩擦系数的变化对预紧力的影响很大,它是影响扭矩和预紧力一致性的重要因素。摩擦系数是通常意义上的物理概念,是摩擦力与正压力的比值。在螺纹联接中,摩擦可分为端面摩擦和螺纹副摩擦两部分,由于这两部分的摩擦条件不同,因而存在端面摩擦系数μb和螺纹副摩擦系数μth。摩擦系数因材质、表面状况及润滑条件的不同而不同[1]。影响紧固件摩擦系数的因素较多,各种因素的影响程度又有不同,本文对此进行了试验研究。

1试验原理

螺纹紧固件在弹性区内的紧固扭矩与预紧力的关系[2]

(1)

式中:K为扭矩系数;T为紧固扭矩,N·m;Tth为螺纹扭矩,N·m;Twb为支撑面扭矩,N·m;F为轴向预紧力,N;d为螺纹公称直径,mm。

由式(1)可知,螺纹扭矩和端面扭矩之和即为紧固扭矩,因此,只要测得三者之间的任意两者,就可以求出第三者。

根据克莱曼和克林的紧固扭矩T的公式,可以得到

(2)

式中:T为紧固扭矩,N·m;F为紧固轴力,N;P为螺距,mm;μth为螺纹摩擦系数;μb为螺母或螺栓头部底下的支承面摩擦系数;d2为螺纹中径,mm;D0为支承面外径,mm;dh为螺栓通过的垫圈或支承零件的孔径(公称值),mm。

总摩擦系数μtot可由紧固扭矩和预紧力的比值得出,近似的公式为

(3)

由式(3)知,只要测得紧固扭矩T和紧固轴力F,就可求得总摩擦系数μtot;螺纹间的摩擦系数μth可由螺纹扭矩和预紧力的比值得出,近似的公式为

(4)

由式(4)可知,只要测得螺纹扭矩Tth和紧固轴力F,就可求得螺纹摩擦系数μth。

支承面摩擦系数μb可由支承面摩擦扭矩和预紧力的比值得出,近似的公式为

(5)

由式(5)可知,只要测得端面扭矩Tb和紧固轴力F,就可求得端面摩擦系数μb。本文的各组试验采用的试验设备为Schatz多功能螺栓紧固分析系统,该系统配备总扭矩/角度传感器和轴向力/螺纹扭矩传感器,可以直接测量到螺栓紧固过程中产生的总扭矩、轴向力和螺纹扭矩[3-4]。通过对总扭矩、轴向力和螺纹扭矩3个量的测试,可以直接计算出螺栓总摩擦系数μtot,螺栓端面摩擦系数μb,螺纹摩擦系数μth以及扭矩系数K。

2试验方案及结果分析

2.1试验垫片硬度的不同对摩擦系数的影响

试验所用螺栓为M6×1的8.8级镀彩锌六角法兰面螺栓,螺母为与螺栓材料、表面处理状态相同的8级螺母,试验垫片硬度分别为53.5 HRC、36.0 HRC以及硬度较低铝制垫片。试验采用扭矩法测试[5-6],将螺栓最终扭矩设定在11 N·m,每组试验均有10副螺栓螺母连接副,取每组试验结果的平均值(见表1)。

表1 不同硬度的试验垫片试验结果比较

通过对3种硬度不同试验垫片的试验数据的比较显示,在总扭矩不变的情况下,随着试验垫片硬度的降低,测得的摩擦系数μtot,μth,μb均呈逐渐增大趋势,尤其是端面摩擦系数增加更为明显。端面摩擦系数变大致使螺栓在装配时头部消耗的扭矩增大,同时对应的预紧力降低,这样将会致使螺栓连接达不到锁紧的功能,造成连接副松动。

本试验采用M10×1.25的8.8级镀白锌六角法兰面螺栓,标准试验垫片为与螺栓材料、表面处理状态相同的8级螺母,采用的润滑油型号SL5W-40。试验采用扭矩法测试,将螺栓的最终扭矩设定在80 N·m,每组试验均有7副螺栓螺母连接副,取每组试验结果的平均值(见表2)。

表2 不同硬度的试验垫片试验结果比较

注:状态1:端面、螺纹均不润滑;状态2:端面润滑、螺纹不润滑;状态3:端面不润滑、螺纹润滑: 状态4:端面、螺纹均润滑。

2.2螺栓不同润滑条件对摩擦系数的影响

由试验结果可知,螺栓端面、螺纹部分均润滑比均不润滑时的摩擦系数降低42%~62%,扭矩系数降低48%,可见螺栓的润滑状况对摩擦系数的影响很大。螺栓端面和螺纹部分的润滑状态改善,能大幅度降低螺栓的摩擦系数和扭矩系数。而且螺栓的润滑部位不同,得到的摩擦系数也会有很大变化,润滑部位越是全面,摩擦系数会越小。摩擦系数的减小,直接关系到连接副的紧固轴力,在装配扭矩不变的情况,得到的紧固轴力就会越大,润滑工艺的不同也会对连接副的轴向力产生不同的影响[7-9]。

2.3螺栓不同装配工艺对摩擦系数的影响

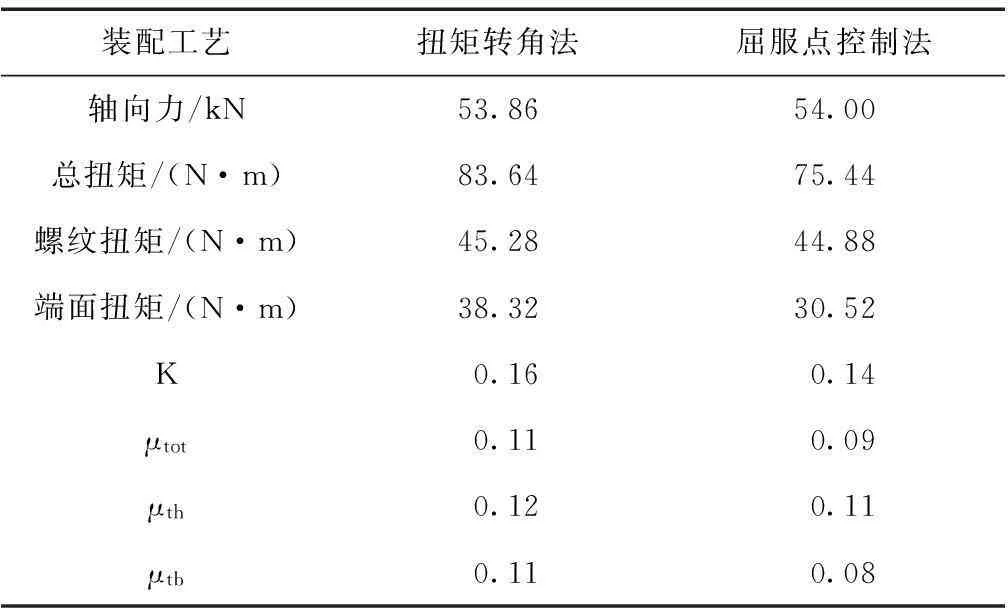

本试验用的螺栓为M10×1.5的10.9级磷化处理的内六角缸盖螺栓,采用特殊加工的铝合金垫片和缸体螺纹副模拟缸盖螺栓的现场装配,试验采用40 N·m+90°+90°的扭矩转角法和将螺栓拧紧至屈服的屈服点控制法装配工艺进行试验,每组试验用10 套连接副测试,取每组试验结果的平均值(见表3)。

表3 不同装配工艺的试验结果比较

通过对缸盖螺栓采用不同的装配工艺测得的试验数据的比较可以看出,两种装配工艺连接副的轴向力基本一致,均符合该螺栓的设计要求。屈服点控制法测得的总摩擦系数、螺纹摩擦系数、端面摩擦系数以及扭矩系数均比扭矩转角法有所降低,而且屈服点控制法所需的总扭矩比转角法降低了约9.8%,摩擦系数的降低直接导致螺栓总扭矩的降低,由此可以得出,紧固件装配工艺的不同得到的螺栓紧固特性值也不同。

2.4不同表面处理、不同厂家的螺母对摩擦系数的影响

本试验采用M10×1.5的10.9级达克罗处理的螺栓、标准试验垫片、A厂家镀彩锌和镀黑锌的8级螺母、B厂家镀彩锌的8级螺母,由于螺母级别低于螺栓级别,为了防止试验过程中螺母滑牙,特采用设定紧固轴力为36.10 kN进行试验,每组试验用5套连接副进行测试,取每组试验结果的平均值(见表4)。

表4 不同装配工艺的试验结果比较

从试验结果可以看出,A厂家镀黑锌螺母与本试验选取的10.9级达克罗处理的螺栓配合的螺纹副测得的螺纹摩擦系数、总摩擦系数和扭矩系数均比镀彩锌的螺母连接副低,A厂家镀彩锌螺母连接副测得的总摩擦系数和螺纹摩擦系数比B厂家镀彩锌螺母连接副的低,端面摩擦系数高,扭矩系数相同。由此可知,即便在同一制造厂家生产同一规格同一级别的螺母,采用不同的表面处理方式,得到的螺纹摩擦系数和总摩擦系数也不同,同一规格同一级别同一表面处理方式,不同的生产厂家得到的螺纹摩擦系数、端面摩擦系数和总摩擦系数也不同。

3结论

通过多组摩擦系数测试结果的综合分析,可以得出以下结论:

1)随着试验垫片硬度的降低,螺纹紧固件的摩擦系数会变大;

2)螺栓的润滑状况对摩擦系数的影响很大,润滑部位不同,摩擦系数会有很大变化,润滑部位越是全面,摩擦系数会越小;

3)在保证连接副轴向力不变的情况下,采用不同的装配工艺得到的螺栓摩擦系数也不同;

4)同一厂家生产的相同规格的螺母采用不同的表面处理方式得到的摩擦系数不同,不同厂家生产的同一规格同一表面处理方式的螺母得到的摩擦系数也不同。

综上,螺纹紧固件的摩擦性能取决于连接副结合面的状况、润滑条件、实际装配工艺、表面处理等相关工艺因素,它直接决定了螺栓强度利用率的高

低、扭矩控制工艺投资、装配质量的评定等[2]。因此,螺纹紧固件的摩擦性能是决定螺纹联接质量和可靠性的重要方面,也是机械产品设计、材料及制造工艺技术水平的综合体现。

参考文献

[1]熊云奇,张琼敏,濮进,等.螺纹紧固件摩擦性能评述[J].汽车科技,1998(6):12-17.

[2]熊云奇,张琼敏,卢海波.螺纹紧固件摩擦性能要求探讨[J].汽车科技,2000(1):30-31.

[3]张振华,应秉斌,矫明.螺栓拧紧力矩的确定方法及相关探讨[J].化学工程与装备,2009(8):105-107.

[4]任丽华,李凤玲.螺纹拧紧力矩的理论分析[J].煤矿机械,2007,27(7):67-69.

[5]李维荣,朱家诚.螺纹紧固件防松技术探讨[J].机电产品开发与创新,2003(2):15-17.

[6]温楠.螺纹紧固件预紧力松弛问题刍议[J].航天标准化,2015(2):12-15.

[7]邱艳丽,杨振国.350MW燃气轮机组煤气加热器螺栓断裂失效分析[J].金属热处理,2007,32(10):88-91.

[8]杨兆,朱荣福,颜海棋,等.新型前纵梁结构碰撞吸能特性分析[J].黑龙江工程学院学报(自然科学版),2008,22(4):21-25.

[9]刘仁宇,何宇廷,杜金强,等.基于有限元建模的某飞机连接件螺栓头断裂分析[J].机械工程材料,2010,34(8):79-82.

[责任编辑:郝丽英]

Experimental study on the factors affecting the friction coefficient of threaded fasteners

NI Jinting

(Department of Automotive Engineering,Anhui Technical College of Mechanical and Electrical Engineering,Wuhu 241002,China)

Abstract:Threaded fasteners are widely used in automobiles.Screw connection reliability depends on the axial bolt preload.Friction coefficient between vice thread plays a key role in the size of the assembly torque.There are many factors that affect the friction coefficient of fasteners.This paper analyzes the impact of the fastener friction coefficient from four aspects,mainly including gasket hardness,lubrication,assembly process and the treatments of nut surface.

Key words:threaded fastener; friction coefficient; lubrication; assembly process; surface treatment

DOI:10.19352/j.cnki.issn1671-4679.2016.03.007

收稿日期:2016-01-16

基金项目:安徽省质量工程项目大学生创客实验室建设计划(2015ckjh144)

作者简介:倪晋挺(1983-),男,讲师,研究方向:汽车悬架.

中图分类号:TH131.3

文献标识码:A

文章编号:1671-4679(2016)03-0026-03