600MW超临界机组TP347H奥氏体不锈钢高温再热器管爆管失效分析

2016-07-18陈鹏磊

李 戈, 陈鹏磊, 张 林

(华电电力科学研究院材料技术部,浙江杭州310030)

600MW超临界机组TP347H奥氏体不锈钢高温再热器管爆管失效分析

李戈,陈鹏磊,张林

(华电电力科学研究院材料技术部,浙江杭州310030)

摘要:某电厂600MW超临界机组在一个月内连续发生两起高温再热器爆管泄漏事件,高温再热器管材质为SA-213TP347H,规格为Φ51×5 mm。对管件样品进行综合分析,结果表明,材料的化学成分、拉伸性能及硬度结果均符合美国标准ASTM A213/A213M中对TP347H钢的要求。观察管件样品爆口的宏观形貌,爆口处管壁减薄严重,爆口周围管件表面有明显的蒸汽冲刷痕迹,应为邻近管子发生泄漏后管壁由于蒸汽吹损减薄而形成的二次爆口,非第一爆口位置。

在取样管弯头处、直管段、爆口旁分别取样进行显微组织分析发现,奥氏体晶界存在大量析出物。对碳化物进行元素分析,析出物为富铬碳化物及富铌碳化物。从碳化物的分布来看,富铬碳化物仅存在于奥氏体晶界。依据奥氏体不锈钢晶间腐蚀机理,铬以碳化物(多为Cr23C6或(Cr、Fe)23C6)沿晶界析出,造成晶界铬元素贫化。由于贫铬晶界区与晶粒本体钝化性能有差异,会降低奥氏体晶界电极电位,加剧奥氏体钢晶间腐蚀倾向。

关键词:TP347H; 高温再热器管; 泄漏; 晶间腐蚀; 晶界贫铬

0 引言

某电厂600MW超临界机组为一次中间再热、超临界压力变压运行带内置式再循环泵启动系统的直流锅炉,单炉膛、平衡通风、固态排渣、全钢架、全悬吊结构、π型布置、露天布置。锅炉燃用无烟煤,采用W火焰燃烧方式,在前、后拱上共布置有24组狭缝式燃烧器,6台BBD4062(MSG4060A)双进双出磨煤机直吹式制粉系统。

该机组一个月内先后两次在运行中发生高温再热器泄漏事件,截至到第二次爆管泄露,锅炉累计运行3000多小时。实验室共收到现场所取的管样四根,编号分别为75-7、73-5、74-5、75-4,如图1所示。其中,73-5号管样完好无爆口,其余样品上均有大小、形貌不同的爆口。

1 检验项目及取样位置说明

对来样管件进行宏观形貌检查、化学分析、拉伸试验、硬度试验、金相组织检验、扫描电镜形貌分析及能谱成分分析。

对所有管件样品进行宏观形貌检查;对75-7号管样(样品管件上存在多处爆口)和73-5号管样(样品管件上不存在爆口)进行化学成分分析;在75-7号管样和74-5号管样无爆口的直管段取不同侧面的多个条状拉力试样进行拉伸试验(取样具体位置如图2所示);对75-7号管样不同位置切割的横截面进行硬度试验、金相组织检验、扫面电镜形貌分析及能谱成分分析(取样具体位置如图3所示)。

硬度试验、金相组织检验、扫面电镜形貌分析及能谱成分分析均在75-7号管样上进行,检验分析取样位置如图3所示,在图中红线所示的四个位置取环状样品截面进行硬度试验,并分别在红线所示位置1至位置3的管件内、外弧截取不同样品进行显微分析。硬度试验及显微分析取样位置说明见表1。

表1 75-7号管样硬度试验及显微分析取样位置说明

2 检验结果

2.1宏观检查

如图4所示,75-7号管样上共有两处爆口。一处爆口位于弯头处(如图4a)所示),爆口最大尺寸约为42 mm×30mm,爆口周边管壁均匀严重减薄,管壁厚度约为0.80 mm;另一处爆口位于直管段(如图4b)所示),爆口最大尺寸约为55 mm×35 mm,爆口周边管壁减薄不均匀,最薄处仅为0.60 mm。直管段爆口旁的管壁外表面有蒸汽冲刷痕迹,此处测量外径为47.75 mm,椭圆度为6.16%。由此确定此类爆口为邻近管子发生泄漏后形成的二次爆口,管壁由于蒸汽冲刷或吹损而减薄,非第一爆口位置[1]。

任意截取75-7号管样上无爆口的弯头和直管位置横截面样品,如图5a)所示,弯头处横截面有一侧表面已冲刷成平面,测量此处壁厚为1.88 mm;如图5b)所示,距爆口边缘75 mm处的直管段外表面无蒸汽冲刷痕迹,横截面最薄壁厚为3.64 mm。

如图6所示,74-5号管样上共有三处爆口,一处位于弯头处(如图6a)所示),两处位于直管段(如图6b)、c)所示)。弯头处最大爆口尺寸约为12 mm×5 mm,;另两处爆口位于直管段,如图6b)所示爆口最大尺寸约为15 mm×6 mm,图6 c)所示爆口最大尺寸约为18 mm× 2 mm。三处爆口周边管壁均匀严重减薄,管壁最薄处厚度不足1 mm,爆口旁的管壁外表面有蒸汽冲刷痕迹,直管段爆口旁测量管件外径分别为49.18 mm、 48.78 mm,椭圆度分别为4.96%、5.33%。

如图7所示,75-4号管样上共有三处爆口,一处位于弯头处(见图7 a)),两处位于直管段(见图7 b)、c))。弯头处爆口最大尺寸约为50mm×4 mm,;另两处爆口位于直管段,图7 b)所示爆口最大尺寸约为110 mm×6 mm。三处爆口周边管壁均匀严重减薄,管壁最薄处厚度约为1 mm,爆口旁的管壁外表面有蒸汽冲刷痕迹。

2.2化学分析

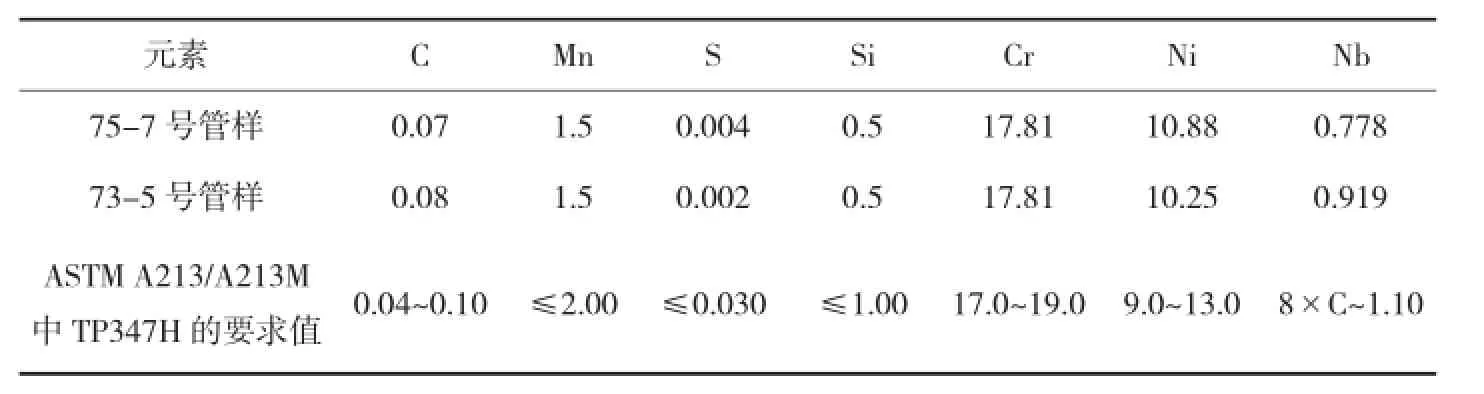

用化学法测定了75-7号管样(样品管件上存在多处爆口)和73-5号管样(样品管件上不存在爆口)主要元素的化学成分,结果见表2。

表2 样品管件(SA-213TP347H)化学成分测量结果WT%

表2说明样品管件化学成分符合美国标准ASTM A213/A213M中TP347H钢号的化学成分要求。

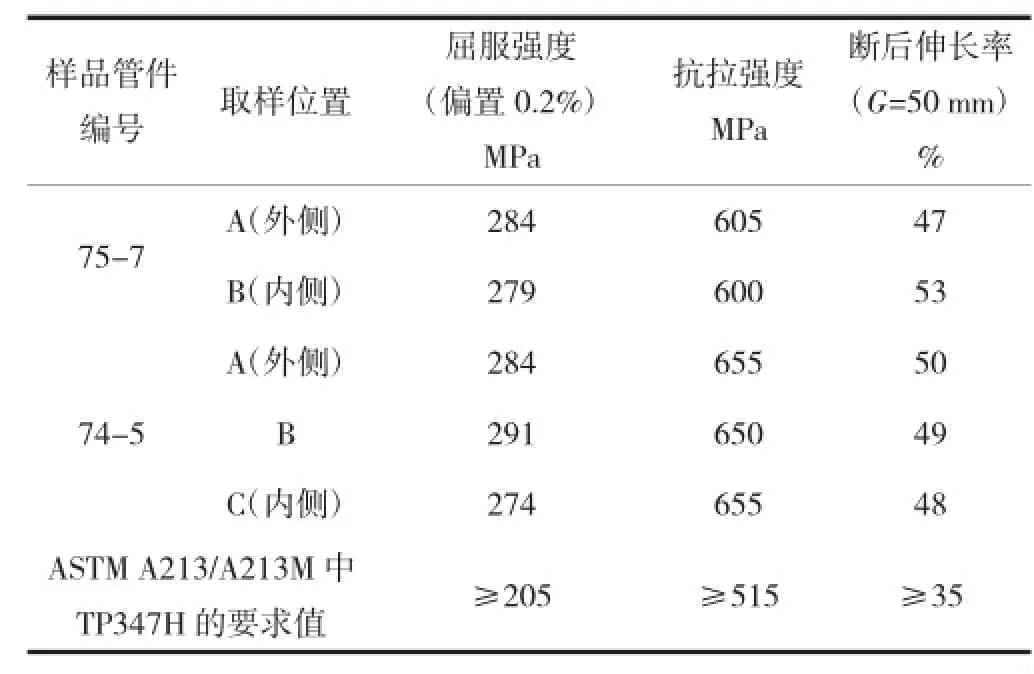

2.3拉伸试验

在75-7号管样的两个位置和74-5号管样的三个位置进行拉伸试验,拉伸试样标距长度为50 mm,宽度为12.5 mm。测量结果见表3。

表3 样品管件(SA-213TP347H)拉伸性能测量结果

表3说明样品管件拉伸性能符合美国标准ASTM A213/A213M中TP347H钢号的拉伸性能要求。

2.4硬度试验

对75-7号管样的四个位置进行HRB洛氏硬度试验,测试结果见表4。

表4 75-7号管样(SA-213TP347H)洛氏硬度(HRB)测量结果

表4说明样品管件的硬度符合美国标准ASTM A213/A213M中TP347H钢号的硬度要求;同时硬度试验结果还表明,爆口附近材料硬度较无爆口处材料硬度低,有爆口弯头处与有爆口直管段硬度无差别,无爆口弯头处与无爆口直管段硬度无差别。

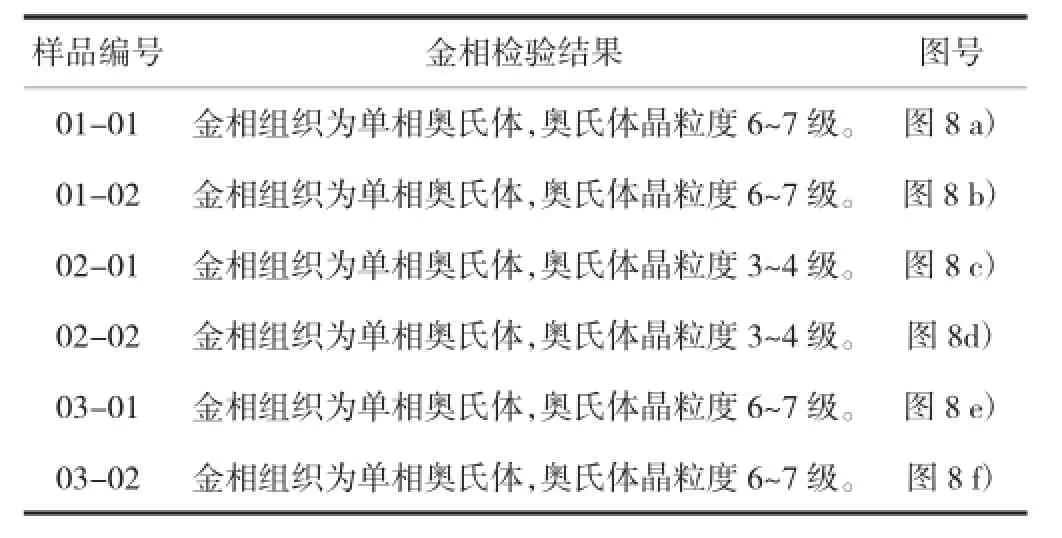

2.5金相检验

分别对75-7号管样三个位置取得的六个样品在金相显微镜下进行金相检验,结果见表5和图8。

金相检验结果表明:

1)6个样品的金相组织均为单相奥氏体,可见较多孪晶[2]。

2)样品02-01和样品02-02的取样位置在爆口旁弯头处,其晶粒粗大,奥氏体晶粒度达到3~4级,其余取样部位样品的奥氏体晶粒度为6~7级。

3)推测泄漏后,蒸汽循环不好,导致此处管壁温度急剧升高,奥氏体晶粒长大,材料强度降低[3]。

表575 -7号管样(SA-213TP347H)金相检验结果

2.6扫描电镜分析

分别对75-7号管样三个位置取得的六个样品在Jeol JSM-7001F型扫描电子显微镜下进行分析,结果见图9~图14。样品均使用王水浸蚀几秒钟,在电镜下观察可见,除晶界被腐蚀外,部分晶粒晶内也呈现腐蚀凹坑。样品在浸蚀剂作用下腐蚀较快和晶粒中的腐蚀痕迹,可能由于晶粒内部位错密度高导致[5]。

从各个样品图b)所示的晶界照片中可见析出物聚集,部分样品晶界聚集的析出物甚至排列成线状(如图9b)、图14b)所示)。此析出物为合金元素在晶界形成的碳化物,可能由于材料固溶处理不完全导致[4]。析出物的成分将做元素分析进一步确认。

2.7能谱成分分析

根据材料形貌表征结果,使用Oxford IE350型能谱仪对75-7号管样三个位置取得的六个样品的晶界析出相进行成分分析,分析结果如图15和图16所示。

其他样品的晶界化合物分析结果与图15、图16类似。

能谱成分分析结果表明:

1)对于晶界聚集的两种形态、大小不同的碳化物进行成分分析得知,颗粒较大的析出相为富铌的碳化物,颗粒较小的析出相为富铬的碳化物。

2)由碳化物聚集位置来看,富铬的碳化物沿晶界析出,而富铌的碳化物不完全沿晶界析出。

3)依据奥氏体晶间腐蚀机理,沿晶界析出的富铬碳化物多为Cr23C6或(Cr、Fe)23C6,而铬在奥氏体中的扩散速率很低,因此,在晶界两侧就会形成贫铬区,造成晶界铬元素贫化。由于贫铬晶界区与晶粒本体钝化性能有差异,会加剧晶间腐蚀倾向[5]。

3 结语

综上所述,由管件样品的宏观形貌检查、化学分析、拉伸试验、硬度试验、金相组织检验、扫描电镜形貌分析及能谱成分分析结果来看,管样的化学成分、拉伸性能及硬度结果均符合美国标准ASTM A213/A213M中TP347H钢号的要求。从管样的宏观形貌检查结果来看,管样爆口均为邻近管子发生泄漏后形成的二次爆口,管壁由于蒸汽冲刷或吹损而减薄,非第一爆口位置。

由于检验样品并非第一爆口,故此结论仅为高温再热器管泄漏发生的可能原因,并不能确认其为泄漏发生的直接原因。

对样品进行显微分析后观察到,管件样品晶界存在富铬碳化物聚集,易产生晶间腐蚀趋势[5];同时,晶内位错密度较高,推测此现象的产生原因为高温再热器管固溶处理工艺不当(未进行固溶处理或固溶处理不完全)[4],建议加强锅炉受热面管屏制造过程中的质量控制。

参考文献:

[1]徐敦民,张慧.高温再热管爆管分析[J].华东电力,1990,(12):35~37.

[2]周翠兰,周禾丰.电厂锅炉高温再热管失效分析[J].理化检验-物理分册,1998,(06):24~25.

[3]刘高杰,李希超,任相文.电站高温再热器爆管分析[J].理化检验-物理分册,2003,39(7):361~363.

[4]李超.电站锅炉用TP347H奥氏体不锈钢弯管固溶处理研究[A].中西部地区理化检验学术年会暨实验室主任经验交流会论文集[C].2014.

[5]罗宏,龚敏.奥氏体不锈钢的晶间腐蚀[J].腐蚀科学与防护技术,2006,18(5):357~360.

修回日期:2016-03-04

DOI:10.3969/J.ISSN.2095-3429.2016.02.001

中图分类号:TM621,TG115

文献标识码:B

文章编号:2095-3429(2016)02-0001-08

作者简介:李戈(1985-),男,山东临沂人,学士,本科,中级工程师,主要从事电站锅炉燃烧优化调整及金属材料方面的研究。

收稿日期:2016-01-04

Failure Analysis of TP347H Austenitic Stainless Steel Tube of the 600MW High Temperature Reheater

LI Ge, CHEN Peng-lei, ZHANG Lin

(Huadian Electric Power Research Institute Department of Materials Technology,Hangzhou 310030,China)

Abstract:Two consecutive high temperature reheater leakage incidents occured within a month in a 600MW power plant,and the high temperature reheater tube is made of SA-213TP347H,specifications for phi 51×5 mm.Through the comprehensive analysis of pipe fittings,the results show that the chemical composition,tensile properties and hardness of the materials are in line with the ASTM-A213/A213M about TP347H.Observe the macro morphology of tube samples,the wall of the tube is reduced seriously,and the surface of the tube is obvious.It should be the two time of the leakage of the pipe wall.

Through the microscopic analysis of the pipe elbow,the straight pipe section and the burst,we found that there was a large amount of precipitates in the austenite grain boundary.The element analysis of carbide showed that the educts mainly are chromium rich carbide and niobium rich carbide.From the point of view of the distribution of carbide,chromium rich carbide only exists in austenite grain boundary.Based on the intergranular corrosion mechanism of austenitic stainless steel,The element chromium(mostly Cr23C6or(Cr,Fe)23C6)separates out in the shape of carbide along the grain boundaries,caused by chromium depletion in the grain boundaries.Because of the difference of the passivation performance between the poor chromium grain boundary area and the grain body,it can decrease the electrode potential of the austenite grain boundary and increase the corrosion tendency of the austenitic steel.

Key words:TP347H; high temperature heater tube; leakage; intergranular corrosion;grain boundary chromium depletion