基于ADAMS-Cable的多机吊装刚柔耦合动力学分析

2016-07-16李瑞强高顺德

李瑞强 王 欣 高顺德

大连理工大学机械工程学院

基于ADAMS-Cable的多机吊装刚柔耦合动力学分析

李瑞强王欣高顺德

大连理工大学机械工程学院

摘要:多台起重机在协同吊装过程中,由于超静定问题、臂架柔性、起停惯性力等因素,会产生附加的冲击载荷,影响多机吊装系统的受力状态。通过Pro/E、ANSYS、ADAMS等软件建立刚柔耦合的多机吊装模型,并通过ADAMS-Cable建立钢丝绳模型模拟多机吊装过程,求得吊装过程多机吊装系统受力,为多机安全吊装提供一种重要的参考方法。

关键词:多机吊装; 刚柔耦合; 超静定; 吊装力

1前言

单台起重机吊装已经无法满足越来越复杂的吊装要求,多机协同吊装能够充分利用现有起重机资源,完成更大吨位的吊装任务,这种优势越来越受到人们的重视[1]。然而多机系统在吊装过程中,一般处于超静定状态,臂架和被吊物具有一定的柔性,且钢丝绳也容易受到重力和惯性力的影响,很难获得多机系统准确的受力状态。

文献[2]通过ANSYS生成mnf模态中性文件导入ADAMS中模拟钢丝绳柔性体,较好地模拟了钢丝绳在吊装过程中的状态,但无法准确模拟钢丝绳受重力和惯性力的影响,也无法实现钢丝绳与滑轮之间的缠绕。文献[3]采用关联约束副或齿轮副来模拟吊装过程钢丝绳模型,虽然仿真速度较快,但是其仿真准确性还有待提高,而且在仿真过程中也容易出现过约束。文献[4]采用Bushing嵌套力连接多段小圆柱模拟起重机吊装过程钢丝绳模型,仿真准确性明显提高,但是无法实现参数化建模和优化设计。文献[5]采用ADAMS_Cable准确模拟了动臂塔式起重机吊装过程中钢丝绳的受力状态,但是未考虑到臂架和被吊物柔性对吊装力的影响。文献[6]将钢丝绳视为柔性体,其他部件视为刚性体,通过补充变形协调方程得出一种快速求解多机吊装系统超静定吊装力的方法,由于其未考虑臂架和被吊物柔性以及钢丝绳竖直方向的偏角,无法准确获得多机系统载荷历程。

本文以1台1 600 t主起重机、1台1 250 t主起重机和2台600 t溜尾起重机协同吊装1 150 t导管架为研究对象,其中4台起重机均为履带起重机超起工况。多机吊装系统的动作过程为:4台起重机协同起升2 m为导管架翻转做准备;3号和4号主起重机起升17.563 m,1号和2号溜尾起重机行走2.782 m,使导管架翻转18°,导管架达到预安装角度;4台起重机协同起升65.5 m,使导管架达到预安装高度;4台起重机协同行走10 m,使导管架达到预安装位置;4台起重机协同下降2.71 m,使导管架达到最终安装位置。在此过程中,由于导管架承受4条钢丝绳的吊装力以及重力作用,处于空间超静定状态,且臂架、超起桅杆、导管架和钢丝绳的柔性等因素影响,使得无法通过静力学平衡条件获得多机吊装系统的吊装力载荷历程。因此本文运用Pro/E、ANSYS与ADAMS软件对多机吊装系统进行动力学仿真,分析了多机吊装系统在吊装过程的受力情况,为多机安全吊装提供一种重要的参考方法。

2动力学模型的建立

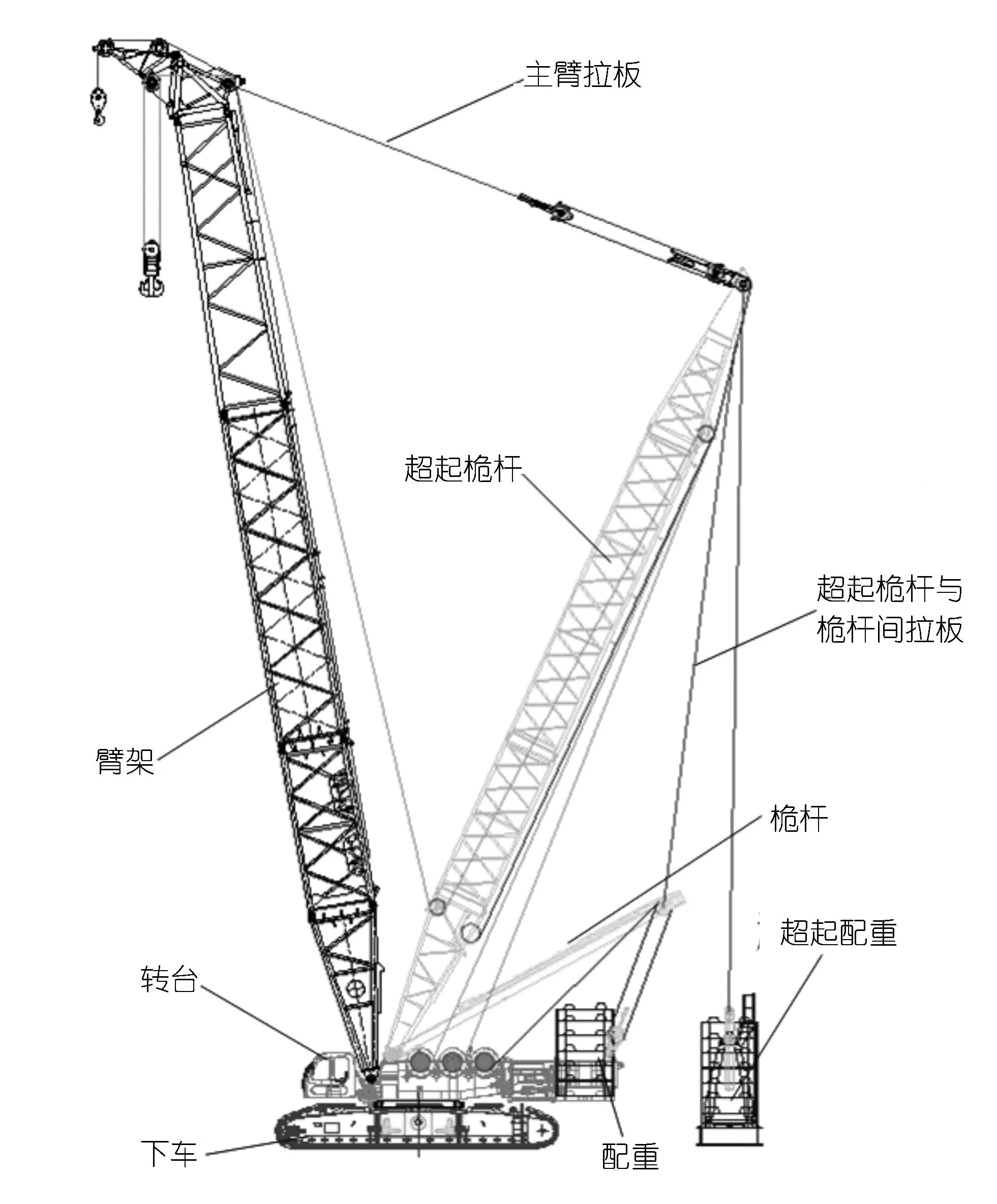

多机吊装系统在吊装过程中存在起升、平移、旋转和翻转等多种复杂的吊装情况,在此过程中其协同吊装显得尤为重要[7]。本文所研究的多机吊装系统使用的起重机为履带式起重机,主要由下车、转台、臂架、超起桅杆、主臂拉板、桅杆、超起桅杆与桅杆间拉板、配重等部件组成,其基本模型如图1所示。在多机吊装模型中,下车、转台、桅杆部分相对于臂架、钢丝绳等,其刚度很大,变形对于计算结果的影响几乎可以忽略不计。为了减小计算量,通过PARASOLID接口导入到ADAMS中建立刚体模型;臂架、超起桅杆、导管架等部件,由于其均属于细长结构,在实际运动过程中,其变形较大程度地影响了计算结果,通过ADAMS与ANSYS的接口文件mnf导入到ADAMS中建立柔体模型;钢丝绳在运动过程中,只承受拉力,而且容易受到惯性力的影响,在ADAMS中利用Machinery模块中的Cable插件建立钢丝绳以及滑轮等绳索系统,添加各部件之间的运动副关系,建立刚柔耦合的多机吊装系统动力学模型。

图1 履带起重机模型示意图

2.1臂架模型的建立

本文所涉及的履带起重机臂架形式为桁架臂式,在ANSYS中统一为mm,kg,N,s,设置弹性模量为2.06 E+005 MPa,泊松比设置为0.3,密度设置为7.85 E-006 kg/mm3,利用beam188单元设置弦杆与腹杆,利用shell63单元建立底节与臂头的板壳部分,按照模型实际情况分别赋予shell单元对应的实常数,赋予beam单元对应的截面参数,划分网格后通过mass21单元在臂架根铰点、臂头滑轮铰点、主臂拉板铰点等部位建立刚性区域,作为ADMAS软件中约束副和载荷的施加节点。

通过ANSYS软件的ADAMS Connection接口,将各个刚性节点作为输出节点,设置Length Factor为1000,Mass Factor、Force Factor、Time Factor为1,求解并导出为mnf文件,通过ADAMS的Flex模块导入到ADAMS中,并关闭一些对计算结果影响不大的高阶模态,提高仿真速度。

2.2钢丝绳模型的建立

ADAMS-Cable模块运用有限元离散化思想,用轴套力将各小球进行柔性连接来仿真钢丝绳在起升、制动等环节产生的振动。根据实际模型完成锚固、滑轮的建立。由于滑轮不能直接建立在柔性体上,因此可设置一个哑物体用固定副与柔性臂架连接在一起,同时将滑轮的转动中心设置在哑物体上。

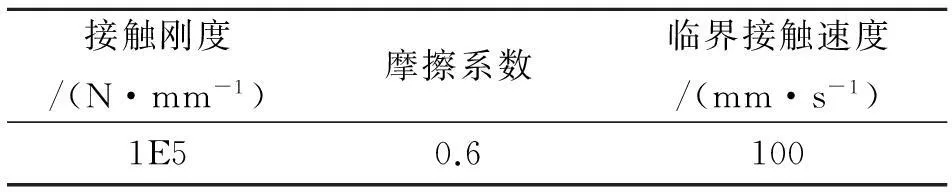

对于钢丝绳绕滑轮之间的旋转,Cable模块通过设置钢丝绳小球与滑轮之间的接触实现,通过合理设置钢丝绳和滑轮的接触参数,实现准确模拟吊装过程中钢丝绳的受力情况。接触参数见表1。

表1 钢丝绳与滑轮接触参数

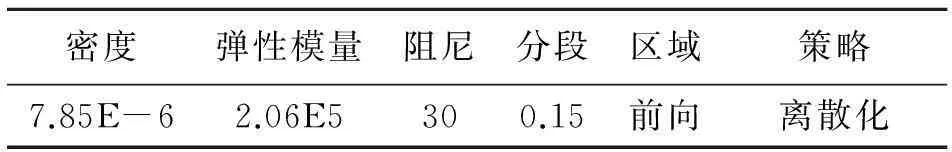

钢丝绳参数见表2。

表2 钢丝绳参数

其中,接触刚度代表了钢丝绳与滑轮之间接触时抵抗变形的能力,临界接触速度是指当速度大于100 mm/s时,钢丝绳的摩擦系数从静摩擦系数转化为动摩擦系数,钢丝绳的密度和弹性模量由其材料性质决定,阻尼决定了钢丝绳在吊装时振动的衰减速度,策略决定钢丝绳模型的建模形式,分段和区域决定钢丝绳中各小球在钢丝绳中的密度和位置。

2.3添加约束

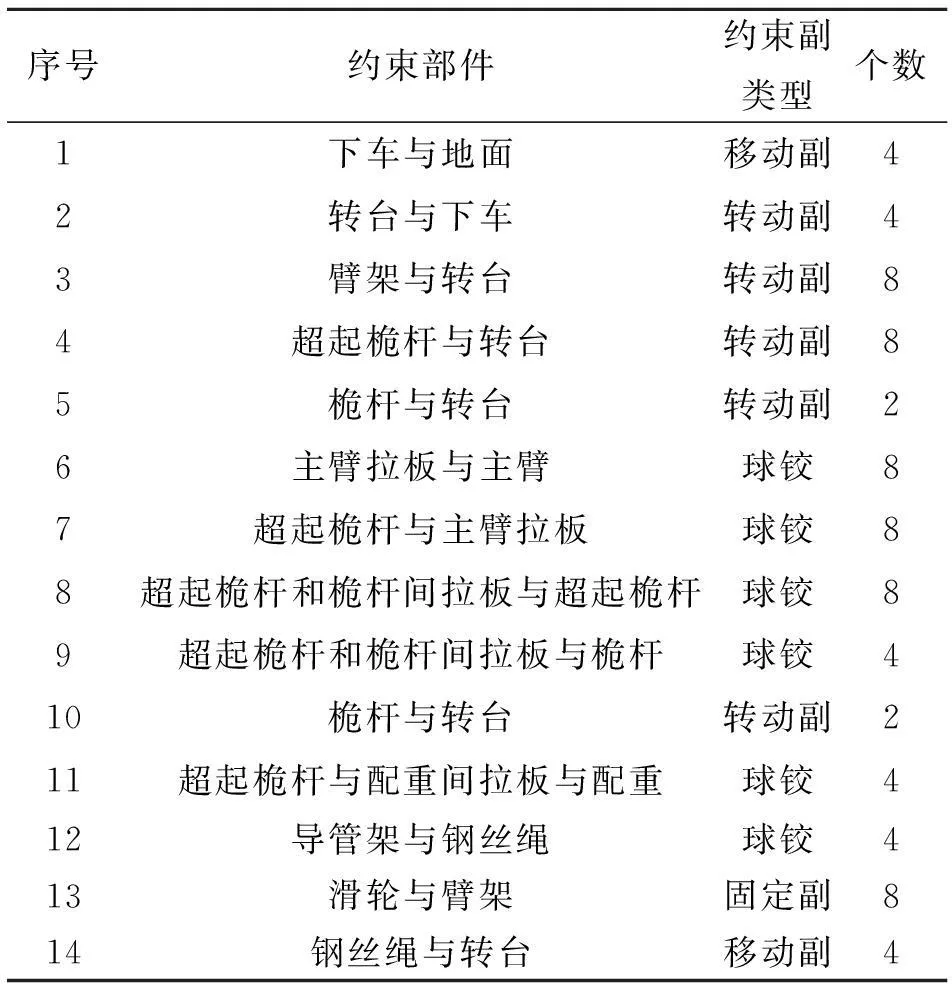

各部件之间通过约束副相连,约束类型及数量见表3。

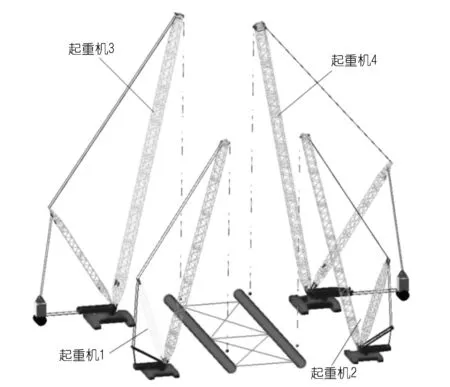

按照上述方法建立的多机吊装刚柔耦合模型如图2所示。在多机吊装系统模型中,定义起重机的行走方向为X轴正向,1号溜尾起重机质心至2号溜尾起重机方向为Y轴正向,重力加速度方向为Z轴正向。

表3 刚柔耦合模型约束副

图2 刚柔耦合多机吊装系统模型

2.4驱动函数

在多台起重机协同吊装仿真过程中,需要在ADAMS中定义起重机的行走速度、转台回转速度以及钢丝绳的起升速度,其速度可根据STEP三次多项式逼近阶跃函数,其格式为step(x,x0,h0,x1,h1)。其中x为自变量,x0为初始时刻,h0为初始函数值,x1为终止时刻,h1为函数终止值。

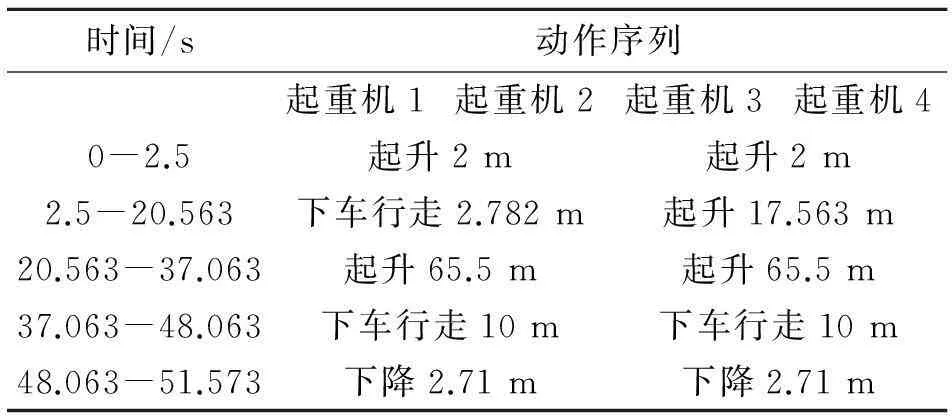

因此用step函数设置各个驱动类型为速度驱动,多机系统起重机的驱动函数和动作序列如图3和表4所示。

图3 多机系统驱动速度曲线

时间/s动作序列起重机1起重机2起重机3起重机40-2.5起升2m起升2m2.5-20.563下车行走2.782m起升17.563m20.563-37.063起升65.5m起升65.5m37.063-48.063下车行走10m下车行走10m48.063-51.573下降2.71m下降2.71m

3仿真分析

本文以4台履带起重机协同吊装导管架为研究对象,其中1号和2号溜尾起重机最大吊载能力为600 t,3号主起重机最大吊载能力为1 250 t,4号主起重机最大吊载能力为1 600 t,导管架自重为1 150 t。导管架的动作序列为:导管架起升2 m,导管架翻转18 deg,导管架起升65.5 m,起重机行走10 m,导管架下降2.71 m。

多机系统在吊装过程中,可能会出现单台或多台起重机因为起重机司机反应误差造成多机系统无法实现严格协同吊装的情况。当某台起重机整体吊装过程操作延迟时,此起重机吊点在起升阶段Z向低于其他吊点,而行走阶段在X轴方向滞后于其他吊点,使得此起重机钢丝绳在X轴和Z轴方向出现一定的角度偏移,使得多机吊装系统受力更加复杂。因此,本文以上述工况为研究对象,研究由于起重机司机反应误差对多机吊装系统钢丝绳总绳吊装力的影响。

3.1单台起重机操作延迟时间对吊装力影响

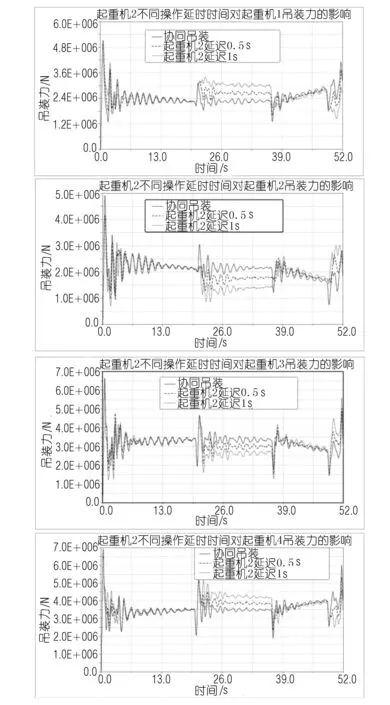

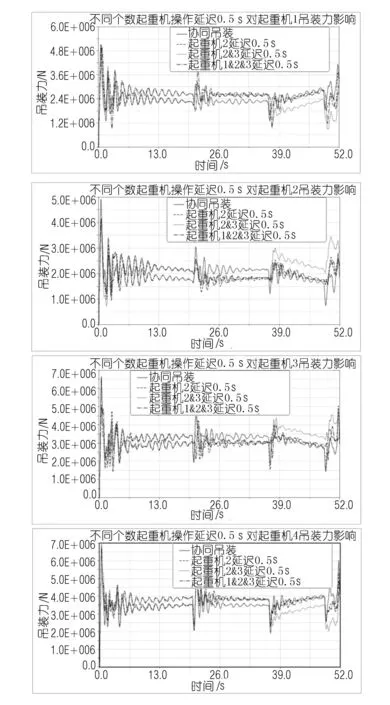

当其他参数不变时,2号溜尾起重机不同操作延迟时间对多机系统吊装力的影响如图4所示。

图4 2号起重机不同操作延迟时间对钢丝绳受力影响

由图4和表5可知,当其他参数不变时,多机系统协同吊装过程各吊装力的最大波动多出现在起重机启动和制动过程,当起重机匀速协同吊装时,波动明显减小,且随着吊装过程进行,基本达到稳定吊装。单台起重机操作延迟后,在吊装过程中协同平移阶段各起重机的载荷历程出现了明显的波动,从翻转状态到起升状态各起重机的稳定载荷出现了较大的变化,且随着延迟时间的增多,各起重机的载荷分配率变化越大,对起重机的平稳吊装过程产生较大的冲击。因此,在多机协同吊装过程中,应尽量在多机吊装平移阶段前,尽量使多机吊装系统处于协同吊装状态,有利于各起重机稳定吊装,从而增强多机吊装过程的安全性。

3.2不同起重机操作延迟时间对吊装力影响

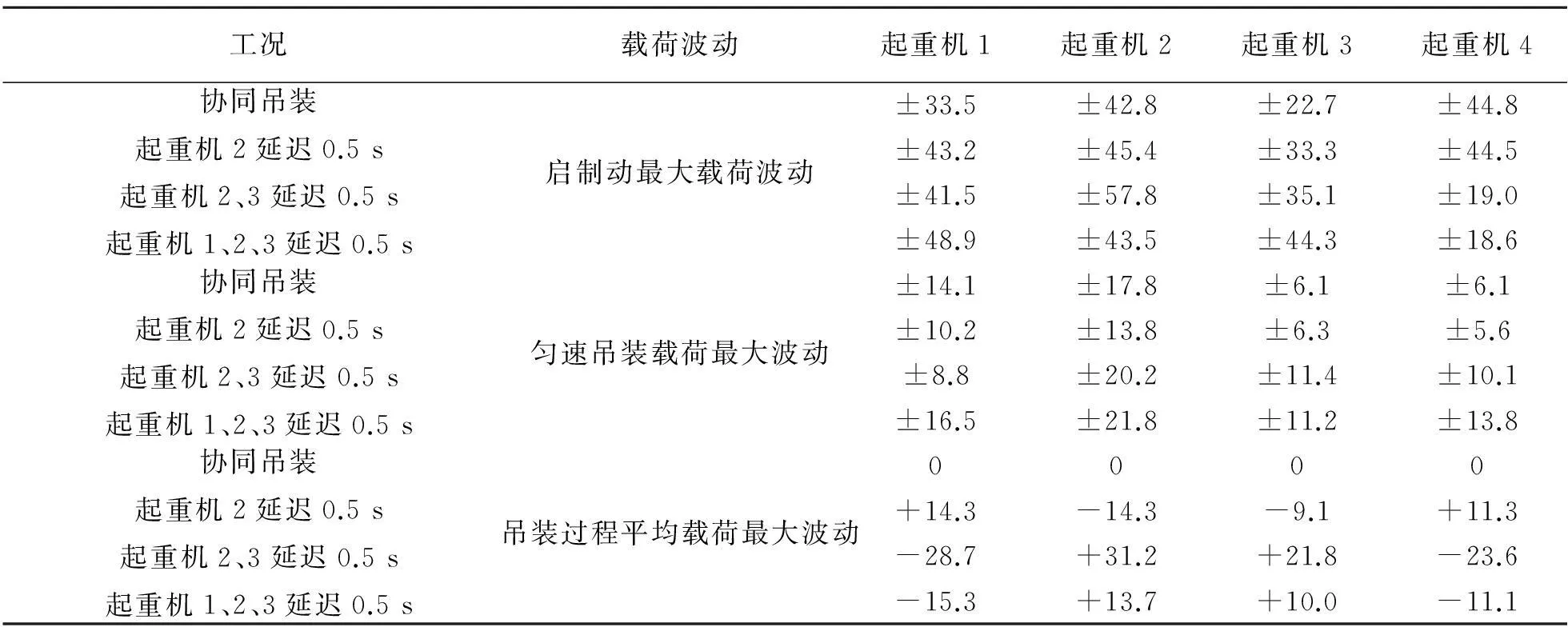

当其他参数不变时,不同个数起重机操作延迟情况对多机系统吊装力的影响如图5所示。

图5 不同操作延迟工况对钢丝绳受力的影响

由图5和表6可知,当其他参数不变时,协同吊装和3台起重机操作延迟时,各起重机载荷分配相对较平均,载荷较大波动均出现在各起重机启动和制动阶段,但是单台起重机操作超前时,各个起重机的吊装力在启动和制动时载荷波动更大。单台起重机滞后时,各起重机的载荷历程波动明显,在翻转阶段到起升阶段平均载荷出现了较大变化。而当双台起重机滞后时,多机吊装系统在各个阶段的载荷分配均出现了较大的变化,对多机稳定吊装最为不利。

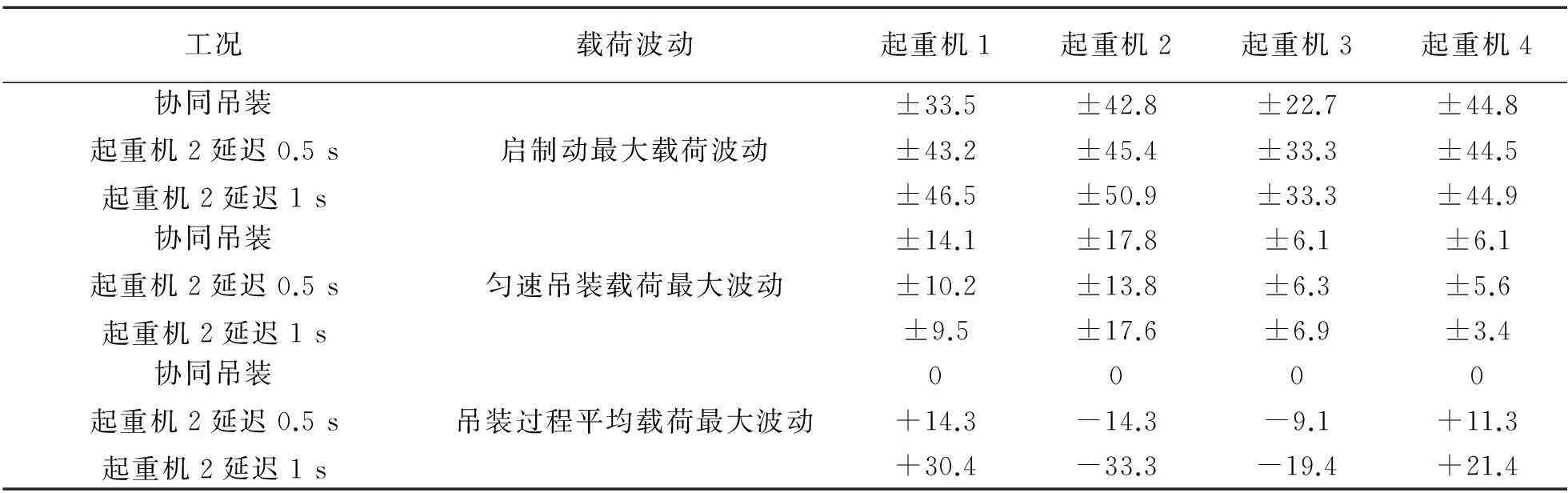

表5 2号起重机操作延迟时各工况载荷历程波动性分析(%)

表6 不同操作延迟工况时载荷历程波动性分析(%)

因此在多机吊装过程中,应尽量保证多机系统的协同吊装,尤其是在多机系统出现2台起重机延迟时,应设法在第一个起升阶段结束前使3台起重机协同吊装,在翻转过程结束前实现多机系统协同吊装,从而最大程度保证多机吊装系统的载荷历程稳定性,增加吊装过程的安全性。

4结论

本文通过在ADAMS中建立多机吊装系统的刚柔耦合多体动力学模型,对多机吊装系统吊装过程进行了多方面的仿真,通过对比不同吊装过程的载荷历程曲线,得出多机协同吊装没有实现严格协同时对各起重机载荷历程的影响,提出了在出现非严格协同吊装时尽量保持各起重机载荷历程稳定性的方法,对多机吊装系统稳定安全吊装提供了重要的参考依据。

参 考 文 献

[1]胡尚礼. 多台履带式起重机协同作业研究[D]. 天津:天津大学, 2007.

[2]王定贤,殷亮,李颖,等. 钢丝绳的建模及动力学仿真分析[J]. 矿山机械, 2010,38(8): 20-23.

[3]Andrew SE. Efficient Modeling of Extensible Cables and Pulley Systems in ADAMS [C]. In: Europe Adams Conference, London, 2002:1-10.9.

[4]安洋,滕儒民,苗明,陈礼,成芳芳. 全地面起重机臂架动态收缩过程平稳性研究[J]建筑机械, 2015,04:76-79.

[5]张营章,张顺心,崔少杰,孙春福. 基于ADAMS/Cable的起重机钢丝绳的仿真分析[J]. 制造业自动化, 2013.07,35(7):10-12.

[6]明书君. 多起重机协同吊装中超静定问题研究[D]. 大连: 大连理工大学, 2014.

[7]张成文. 多台起重机协同吊装技术及仿真系统的研究[D]. 大连: 大连理工大学, 2011.

李瑞强: 116024, 辽宁省大连市甘井子区

Rigid-flexible Coupling Dynamic Analysis for Multi-crane Lifting based on ADAMS-Cable

School of Mechanism Engineering of Dalian University of TechnologyLi RuiqiangWang XinGao Shunde

Abstract:For multi-crane cooperative lifting system, many reasons, such as statically indeterminate, the flexibility of boom and the start-stop inertia force, can cause the additional impact load, and may influence strained condition of this system. So, in this paper, the rigid-flexible coupling dynamics model of multi-crane lifting system is built by Pro/E, ANSYS and ADAMS, and the cable forces of this system are analyzed. The result provides significant guiding for the safety of the cooperativity of the multi-crane lifting system.

Key words:multi-crane lifting; rigid-flexible coupling; statically indeterminate; cable force

收稿日期:2016-05-10

DOI:10.3963/j.issn.1000-8969.2016.03.002