基于ANSYS/LSDYNA的落锤冲击装载机FOPS过程模拟分析

2016-07-16张鑫翟庆波曾庆良王小环

张鑫+翟庆波+曾庆良+王小环

摘要:利用LSDYNA软件对落物冲击装载机FOPS的过程进行了动态模拟分析,通过在ANSYS中建立有限元分析模型,讨论网格划分过程中FOPS各部分单元类型的选择,分析了约束及载荷的施加方法和应用LSDYNA进行模拟分析的优点,经落锤冲击试验得出由冲击力引起的FOPS各部分的变形量和冲击过程中FOPS各部分的应力值。试验结果表明:当落锤下落时,冲击产生的能量达到国标规定值,FOPS各部分变形量中的最大值是43.9 mm,没有侵入到DLV;冲击过程中FOPS各部分应力的最大值为635 MPa,远小于顶板考虑了应变率效应后的动屈服极限和断裂极限,满足国际标准的要求。

关键词:FOPS;冲击载荷;模拟分析;ANSYS/LSDYNA

中图分类号:U469.6文献标志码:B 文章编号:1000033X(2016)06009304

0引言

在工程现场,工程机械通常面临落物冲击的危险。FOPS(fallingobjects protective structures)即落物保护结构,通常安装在工程车辆驾驶室顶部,当驾驶室顶部遭受冲击时,能对驾驶员提供保护。当FOPS遭受冲击时,其变形不能侵入DLV(挠曲极限量),否则驾驶员将会有生命危险。

基于对各种车辆事故的相关分析,驾驶室极限变形是对驾驶员造成致命伤害的主要因素。因此,众多专家学者对FOPS的安全问题做了大量的研究,沈玉凤等推导了FOPS在弹性变形阶段和塑性变形阶段的变形计算公式,并以TY320推土机为例计算了FOPS弹塑性变形量[1];冯素丽等对土石方机械FOPS的吸能特性进行了研究,认为冲击过程的能量吸收主要是依靠顶板和顶板下方加强筋的塑性变形;邵明亮等研究了工程车辆FOPS薄板的撞击动态响应,建立了撞击中心的最大位移量的数学模型;江建等对百吨级工程车辆FOPS 遭受落锤冲击进行了动态仿真[2];王继新等对落锤冲击小型装载机FOPS的动态响应进行了研究[3]。

装载机作为一种用途广泛的土石方施工机械,但对其驾驶室FOPS的研究相对较少。因此,本文以CL958装载机为例,对落物冲击装载机FOPS的过程进行动态模拟分析;通过落锤冲击试验验证装载机FOPS的安全性,为装载机FOPS的结构优化提供新的视角。

1FOPS的抗冲击性能要求及试验规则

装载机在工作过程中可能受到各种各样的物体冲击,而不同物体下落冲击产生的能量却很难用同一种方式表示[4]。国际标准组织对此做出了硬性规定:FOPS能经受住落物冲击产生的能量值大于等于11 600 J,同时不能被穿透。

对FOPS进行落锤冲击测试,应当符合以下原则。

(1)标准落锤的结构如图1所示,把标准落锤竖直放于FOPS上方,小端朝下。

(2)标准落锤的小头应完全在DLV的竖直投影中,且保持直立于FOPS的正上方。

(3)落锤接触FOPS顶部的瞬间,必须完全落在接近小端半径的圆周内,即落锤下落过程中要保持竖直状态。

(4)落锤起始下落位置的高度随其质量的变化而变化,但下落产生的能量应大于等于11 600 J。

(5)经过落锤撞击后,若FOPS任一部位的变形量未侵入DLV区域,同时FOPS未被穿透,则FOPS的抗冲击性能被判定为合格,反之则为不合格。

2ANSYS/LSDYNA软件简介

由于ANSYS/LSDYNA适用于处理动力学问题,使其在当今计算机分析技术飞速发展的大环境下,成为了人们普遍使用的显式有限元分析程序。其中LSDYNA的显式算法尤其适用于解决诸如工程车辆FOPS遭受落物冲击等触碰问题。

LSDYNA的显示时间积分采用中心差分法,此时t的加速度为

ANSYS程序拥有十分突出的前、后处理功能,而LSDYNA程序对触碰问题进行动力学分析时,能有效发挥其长处。在本例中将这2个程序的优点集合起来,首先在ANSYS中建立FOPS的模型,继而在LSDYNA程序中对受落物冲击进行显式求解,最终在LSDYNA程序的后处理软件LSPREPOSTD中得出结果。

3FOPS有限元模型的建立

3.1模型简化

CL958装载机的驾驶室安全保护装置被设计成整体式的结构,而FOPS的功能主要是承受来自顶部的冲击。FOPS遭受冲击后的变形量既不能侵入驾驶员的DLV,也不能被落物击穿,同时满足这2点才能起到保护作用。FOPS能够抵御落物冲击保护驾驶员,很大程度上是靠驾驶室上部的顶板、顶梁和立柱,忽略几乎不起作用的底部梁可节省大量计算时间。基于上述原则,在ANSYS中建立三维简化模型,如图2所示。

3.2材料模型、网格划分以及约束

因为落锤击中FOPS后会使其产生一定的塑性变形,所以选择塑性模型作为FOPS的材料模型[5]。FOPS及顶板材料均采用Q235钢,密度为7.8×10-6 kg·mm-3,弹性模量为2×105 N·mm-2,泊松比为0.3,屈服应力为235 N·mm-2,切线模量为8.21×104 N·mm-2。

FOPS顶板、顶梁和立柱、落锤的单元类型分别选用SHELL163、BEAM161以及SOLID164。SHELL163是一个带弯曲特征和膜特征的4节点显示结构薄壳单元,该单元可以施加平面载荷及法向载荷,在单元的每个节点上有12个自由度:在节点x、y、z方向的平动、加速度、速度和绕x、y、z轴的转动;该单元支持显式动力学分析的所有非线性特性。BEAM161梁单元用3个节点定义,由于不产生突变,因此适用于刚体旋转,可以用来处理实际应用中产生有限应变的情况;但仅用于显式动力学分析且支持所有非线性特性。SOLID164是用于三维的显示结构实体单元,由8节点构成,这个单元只用在动力显示分析,它支持所有的非线性特性。

本例中将落锤定义成刚性体,原因在于FOPS遭受落物冲击过程中各部分的应力及变形情况是本文研究的重点。这样做不仅可以节省机时,同时不会影响精确度。

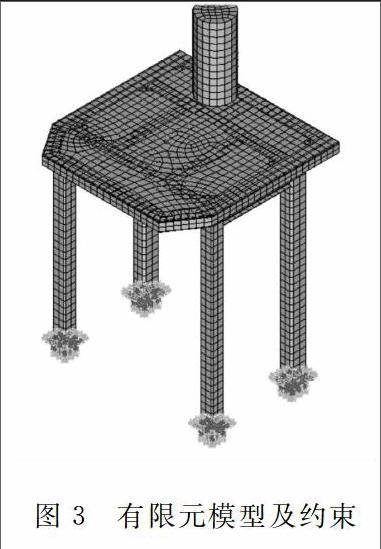

在施加约束时,对FOPS的4个立柱下端进行固定处理,即对4个立柱底端做全约束处理;根据落锤冲击试验的原则,落锤下落过程中要保持竖直状态,所以对落锤x、z方向的自由度进行约束。最终得到有限元模型,如图3所示。

3.3加载

本文在对FOPS的性能研究中,采用动态模拟的方法,即在FOPS顶板上方一个较小高度位置建立落锤模型,并给其一个初速度来模拟落锤自由下落,下落过程中空气阻力相对重力而言可以忽略[6]。采用这种等效模拟方法得到的解与真实情况相差不多,但能够节省大量时间。

3.4接触设置

在大变形接触和动态撞击中,几何体之间的相互作用往往十分复杂,为了充分描述这一点,ANSYS和LSDYNA定义了包括单面接触、点面接触、面面接触、自动接触、侵蚀接触、刚体接触、边边接触、固连接触等诸多接触类型。在接触过程中,结构相互接触的2个表面分别称为主表面(Target)和从表面(Contact)。主表面上的单元表面称为主片,节点称为主节点;从表面上的单元表面称为从片,节点称为从节点。本文采用的是表面与表面接触中的自动面面接触(ASSC)类型来阐述落锤碰撞FOPS时二者之间的相互作用;用组元(Component)定义接触实体,目标组元Target定义FOPS节点,接触组元Contact定义落锤节点。

3.5求解控制参数设定

求解控制参数包括输出文件控制、计算时间控制、高级求解控制3个方面,这些参数需要在求解前设置完成,以便控制求解过程。本例中求解分析设定结果输出文件的输出步数为100步,设定时间历程文件的输出步数为1 000步,设定结束时间为1 s,设定结果输出文件类型为LSDYNA类型,最后可在LSDYNA的后处理器LSPREPOSTD中查看分析运算结果。

4有限元结果分析

根据评判FOPS抗冲击性能合格的标准可知,只需找出FOPS被落锤冲击过后各部分的最大变形量,进而确定冲击完成后FOPS是否侵入DLV,若未侵入则FOPS合格,反之则不合格。同时,需要考虑落锤冲击过程中,顶板的最大应力是否超过材料的动屈服和断裂极限,进而确定顶板是否被落锤击穿。

将输出文件导入到LSDYNA的后处理器LSPREPOSTD中,竖直方向的位移云图如图4所示。在冲击过程中FOPS的最大变形量为1939 mm,这个变形量是落锤从高度为150 mm的位置下落产生的,因此FOPS的最大变形量为43.9 mm。

由FOPS的尺寸加上变形量后,与DLV相比可以看出二者的位置关系,如图5所示。图5中内轮廓粗实线为DLV区域,虚线为FOPS最大变形量处,可以看出变形后FOPS距离DLV仍然有461 mm,即FOPS变形后并未侵入DLV,安全性满足国际标准的要求。

图6为冲击过程中的FOPS应力云图,从图中可以看出,应力的最大值为635 MPa,最大等效应力出现在顶板与落锤接触的位置,而其余部分应力则比较小。Q235钢的静态断裂极限为480 MPa,而考虑了应变率效应后,Q235钢的动屈服和断裂极限通常可以提高2~3倍,即960~1 440 MPa,因此顶板并不会被穿透,满足安全性中的应力要求。

5结语

本文采用显示动态有限元方法对落物冲击装载机FOPS的过程进行了模拟分析,通过落锤冲击试验得出由冲击力引起的FOPS各部分的变形量和冲击过程中FOPS各部分的应力值。

(1)通过落物冲击试验,在落锤冲击能量达到国际标准规定的11 600 J时,FOPS距离DLV仍然有46.1 mm且FOPS未被落锤击穿,表明CL958装载机FOPS的安全性满足国际标准的要求。

(2)本文采用的动态模拟方法同时考虑了冲击力的复杂变化和真实环境下的材料接触问题,相比传统的估算法极大地提高了计算精度。这种动态模拟方法可有效地改变传统FOPS设计中过度依赖经验设计的现状。

(3)本文验证FOPS的安全性时采用了动态模拟方法,但限于试验条件,并未进行FOPS的样机试制以及试验,为完善分析方法,相关结论还需进一步验证。

参考文献:

[1]沈玉凤,程治保.ROPS/FOPS弹塑性变形计算方法的研究[J].山东工程学院学报,2000,14(3):2125.

[2]冯素丽,葛树文,林建荣.土方机械落物保护结构非线性动态响应的研究[J].建筑机械,2006,7(1):5962.

[3]邵明亮,范文杰,陈向东,等.工程车辆FOPS受冲击板壳动态响应研究[J].振动与冲击,2003,22(2):6365.

[4]邵明亮,陈向东,赵登峰.工程车辆FOPS冲击试验中落锤塑性变形研究[J].中国公路学报,2004,17(1):123126.

[5]江建,张文明,段广洪,等.百吨级工程车辆FOPS落锤冲击的动态仿真[J].振动与冲击,2011,30(10):241244.

[6]王继新,王国强,杜文靖,等.小型装载机FOPS受落锤冲击的动态响应[J].农业工程学报,2006,22(4):107111.