660 MW超超临界机组深度滑参数停机

2016-07-14孔凡续郭以永匡政

孔凡续,郭以永,匡政

(安徽华电六安电厂有限公司,安徽 六安 237126)

660 MW超超临界机组深度滑参数停机

孔凡续,郭以永,匡政

(安徽华电六安电厂有限公司,安徽 六安237126)

摘要:近年来,随着超超临界机组容量、参数的不断提高,机组停运后冷却时间大大延长,严重影响机组检修工作的开展,降低了机组利用小时数。总结了660 MW超超临界机组深度滑参数停机的操作过程及注意事项,最大限度降低了锅炉、汽轮机本体的金属温度,有效缩短了机组冷却时间,确保机组停机过程安全、稳定、可靠。

关键词:超超临界机组;深度滑参数停机;金属温度

0引言

某电厂2台660 MW机组锅炉为超超临界参数变压运行螺旋管圈直流炉,单炉膛、一次中间再热、四角切圆燃烧方式、平衡通风、Π型半露天布置、干式机械式除渣系统、全钢架悬吊结构。汽轮机为上海电气集团有限公司制造的一次中间再热、单轴、四缸四排汽、双背压、凝汽式汽轮机。主汽门前额定压力为25.0 MPa,额定温度为600 ℃,再热主汽阀前额定温度为600 ℃。机组采用定-滑-定的运行方式,带基本负荷并调峰运行。汽轮机旁路系统采用35%容量的高压旁路和低压旁路。

滑参数停机是通过逐渐降低主、再热蒸汽参数来降低负荷,直至停止汽轮机的一种停机方式。这种方式可以使停机后的汽轮机缸温降到较低的水平。深度滑降参数是通过优化停机操作,在保障机组安全的前提下,最大限度地降低锅炉和汽轮机的金属温度,达到进一步缩短检修工期、提高机组利用小时数的目的[1]。

1正常滑参数停机分析

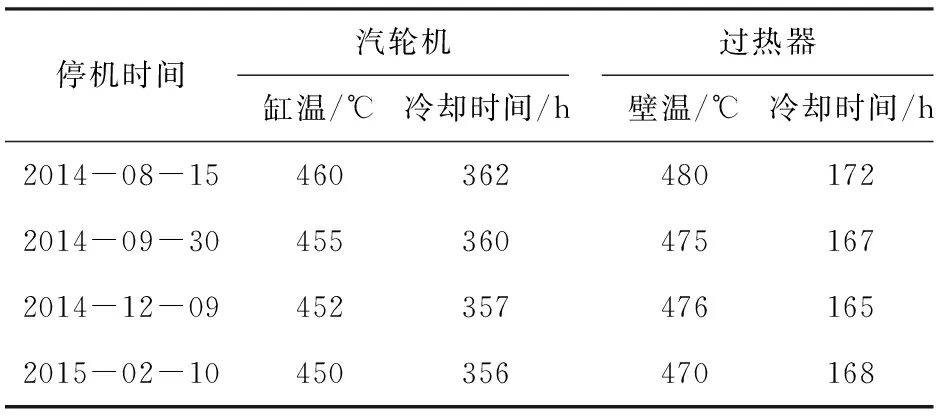

表1是该电厂660 MW超超临界机组正常滑参数停机的缸温、壁温及冷却时间统计结果。由表1可知,自打闸起,汽轮机缸温冷却至停盘车温度(100 ℃)平均需要15 d,锅炉过热器壁温冷却至炉膛烟道可进人检修的温度(50 ℃)平均需要7 d。

2深度滑降参数控制分析

2.1 第1阶段

深度滑降参数停机的第1阶段为机组降负荷至汽轮机打闸,该阶段主要按滑参数曲线来控制主、再热蒸汽压力和温度。如图1所示,该阶段要控制主、再热蒸汽温度分别降至550,500,450,400 ℃时保持稳定0.5 h以上,让汽轮机缸温有足够时间自然下降,而不是通过蒸汽来冷却汽缸。

表1 正常滑参数停机缸温、壁温及冷却时间

图1 深度滑参数停机主蒸汽参数曲线

正常降负荷至300 MW前保持自动发电量控制(AGC)系统投入,完成停机前必要的联锁试验和准备工作。在此过程中,保持主、再热蒸汽温度降低速率<1.5 ℃/min。该阶段由于蒸汽流量大,所以主、再热蒸汽温度下降速率易保持稳定[2]。

表2是该阶段深度滑参数停机的主要参数统计结果。机组负荷降至300 MW时,根据调度指令退出AGC系统,机组通过协调控制系统(CCS)进行控制。控制主蒸汽压力变化速率<0.1 MPa/min,控制主、再热蒸汽温度变化速率<1.5 ℃/min,避免主、再热蒸汽温度出现大幅度波动。发现变化速率有扩大趋势时,应及时采取措施予以控制;若10 min内汽温快速降低50 ℃以上,应立即打闸停机。滑参数过程中要保持进汽轮机的主蒸汽有100~150 ℃的过热度,严禁过热度小于100 ℃。为提高主蒸汽的过热度,可以适当调整主蒸汽压力偏置,降低主蒸汽压力,增大汽轮机高、中压调门开度,提高汽轮机的通汽量。机组降负荷过程中,控制机组在350,300,200 MW负荷段稳定1 h以上,以便有足够的蒸汽进入汽轮机进行冷却。锅炉制粉系统停运采取自上而下的方式,保持下层磨煤机运行,减煤操作要平缓,控制减煤速率<2 t/min,减煤间隔时间≥3 min。为防止氮氧化物排放超标,应保持B磨煤机运行,以提高选择性催化还原(SCR)反应器入口烟温。

表2 深度滑参数停机主要参数

该阶段机组主要在低负荷工况下运行,根据给煤量及时调整给水量,保持较小的启动分离器出口蒸汽过热度(<15 ℃),以减少减温水用量,如需投用减温水必须保证减温后蒸汽过热度>50 ℃。锅炉转入湿态运行后,控制给水流量在650 t/h并保持稳定。锅炉给水由主路切换至旁路控制后,由于减温水压力与主蒸汽压力偏差增大,可能造成减温水流量剧增,这时要及时调整减温水调门,使减温水流量稳定、减温器后蒸汽温度变化平稳[3]。

2.2第2阶段

深度滑降参数停机的第2阶段为汽轮机打闸至锅炉熄火。汽轮机打闸停机后,锅炉继续运行,进一步降低炉膛温度、烟气温度及各受热面金属温度。在此过程中,锅炉受热面烟气侧和汽侧同步降温,不改变受热面金属温度场分布,最大限度减小受热面金属内外温差,从而使受热面金属冷却过程均匀、平缓并可控,避免受热面金属在冷却过程中受到损伤。

主蒸汽压力降至5.0 MPa,主、再热蒸汽温度降至400 ℃时,汽轮机可以打闸停机,锅炉继续运行。汽轮机打闸停机后,锅炉控制给煤量缓慢下降,根据煤质情况并结合主蒸汽压力、温度变化速率调整给煤量(给煤量变化速率<1 t/min)。当煤质较差、着火不稳时,煤量每降低2 t/h需要间隔5 min,观察主要参数的变化情况后再决定是否继续降低给煤量。锅炉给煤量降至25~30 t/h,维持不变。降低给煤量的同时,缓慢降低锅炉给水流量,降至500 t/h后维持不变。

汽轮机打闸后,根据主蒸汽压力的变化,平缓开启高低压旁路阀,控制主蒸汽压力变化速率<0.1 MPa/min,尽量保持旁路阀开度在60%以上,增大蒸汽流量,提高冷却效果。保持主、再蒸汽温度变化速率<1.5 ℃/min,逐渐降低锅炉主、再热蒸汽温度。主、再热蒸汽温度每降低50 ℃,暂停降温降压,维持运行20 min,检查各参数正常后继续降温降压。在主、再热蒸汽降温降压过程中,严密监视锅炉水冷壁及各级过热器、再热器的壁温变化,控制壁温变化速率<2 ℃/min,同时维持总风量在800~900 t/h,降低炉膛温度、烟气温度及各受热面金属温度。

该阶段由于主蒸汽压力较低,过热器内蒸汽流量小、流速慢,减温水汽化困难,控制不当可能导致过热器内进水,从而引起过热器金属温度急剧变化。在减温水投运时要控制过热蒸汽一、二、三级减温水均匀投入,使减温水流量变化平稳,同时注意各级过热器出口蒸汽温度变化情况。控制减温器后蒸汽温度有50 ℃以上过热度,严禁减温器后蒸汽温度低于饱和温度。若减温水投运后,减温器后蒸汽温度或过热器出口蒸汽温度快速下降,需要立即调小减温水调门,必要时关闭减温水电动门。汽轮机打闸后,给水泵转速降至2 800 r/min,维持给水旁路调门开度在60%以上。控制给水旁路调门前、后压差在1~3 MPa,以减小减温水压力与蒸汽压力的差值。减温水压力与蒸汽压力差大于3 MPa后,减温水调门开度不应超过10%。锅炉主蒸汽压力降至1 MPa,主蒸汽温度降至280 ℃,稳定30 min后锅炉熄火停运。

3深度滑参数停机的效益分析

深度滑参数停机缸温、壁温及冷却时间见表3,对比表1和表3可知:机组正常滑参数停运,汽轮机打闸时缸温为480 ℃,冷却至100 ℃(停盘车温度)需要15 d,若采取深度滑降参数停机,汽轮机打闸时汽轮机缸温为360 ℃,冷却至100 ℃需要10 d,缩短5 d时间;机组正常滑参数停运,主燃料跳闸(MFT)时锅炉本体过热器金属温度为470 ℃,冷却至50 ℃(炉膛烟道进人检修温度)需要约7 d,采取深度滑降参数停机,MFT时锅炉本体过热器金属温度为270 ℃,冷却至50 ℃需要4 d,缩短3 d时间。若机组检修时间缩短5 d,按机组每日带75%额定负荷计算,每天发电量为12 GW·h,5 d共多发电60 GW·h。

表3 深度滑参数停机缸温、壁温及冷却时间

4结束语

为确保锅炉停机过程安全、稳定、可靠,本文分析了超超临界机组停机过程中采用深度滑降参数方式的可行性,总结了超超临界机组深度滑参数停机的操作思路、技术措施以及相关的注意事项,为提前检修设备开创了有利条件,对缩短检修工期意义重大。

参考文献:

[1]谭欣星.单元机组集控运行[M].北京: 中国电力出版社,2009.

[2]王永康.660 MW超临界机组滑参数停机探讨[J].华东电力,2008,36(2):45-49.

[3]卢伟翔.国产1 000 MW发电机组滑参数停机优化方案[J].华北电力技术, 2014(2):58-61.

(本文责编:刘芳)

收稿日期:2016-03-24;修回日期:2016-05-18

中图分类号:TM 621.2

文献标志码:B

文章编号:1674-1951(2016)05-0027-03

作者简介:

孔凡续(1975—),男,山东菏泽人,运行部锅炉专工,工程师,从事锅炉运行管理方面的工作(E-mail:2420309326@qq.com)。

郭以永(1975—),男,山东枣庄人,副总工程师兼运行部主任,高级工程师,从事发电厂运行管理方面的工作。

匡政(1988—),男,安徽六安人,助理工程师,从事集控运行生产方面的工作。