绳锯切割法在基坑支撑拆除工程中的应用

2016-07-14童晓刚裘国荣诸国娟

童晓刚,裘国荣,诸国娟

(浙江宝业建设有限公司,浙江 绍兴 312000)

绳锯切割法在基坑支撑拆除工程中的应用

童晓刚,裘国荣,诸国娟

(浙江宝业建设有限公司,浙江 绍兴 312000)

以上海越商大厦为例,介绍了软土地区深基坑在拆撑过程中使用绳锯切割法的思路,通过实践证实:静态切割法可确保基坑的安全,且具有一定的经济性和适用性,可作为类似工程的参考。

基坑;混凝土支撑;绳锯切割法;吊装

在实际工程中,基坑安全一直是工程难题,究其原因是因土质、环境的复杂性及土体本身复杂的力学性质。

深基坑安全系统中支撑是其不可或缺的“骨络筋脉”,混凝土支撑是深基坑围护中最为重要的防线,其设计与拆除对基坑的稳定性起着关键性作用。在支撑设计方面,朱小军[1]探究了基坑在特殊条件下各种换撑结构的特点、设计要点及适用条件,为设计施工提供了参考依据;在拆撑技术方面,张忠伟[2]采用液压锤进行支撑拆除,该技术具有拆除破碎程度高,回收方便,无飞石危害,但其工作效率低,耗时长并伴有噪音污染。禹海涛[3]等以上海人民广场地铁换乘大厅枢纽工程为例,他认为利用镐头机进行拆撑引起的施工振动在基准线外不会造成环境振动污染,且破坏性较小,但采用机械化镐头机作业无法保证现场扬尘、飞石等影响。李兴国[4]对爆破法进行了探究,他运用微差爆破技术,分段延时起爆,外在以防护棚的方式对飞石冲击进行控制,但是爆破法即使优化也有其局限性,组织施工流程长,管理要求高,技术控制、精度控制严格且相对价格较高。张其中等[5]利用膨胀剂静态爆破法可能更加适合城市近郊地区,可以较好地解决振动、飞石、噪音危害,但是该方法工期较长且膨胀剂易造成地下水污染。

无论是人工空压机拆除法、机械镐头机作业法还是控制爆破法[6],都有其适用性及局限性,这就要求我们在选择具体方法前,需要对实际工况进行详细分析勘察,对拆撑技术方案仔细审核比较,以选择最为经济、合理的方式。

本文以上海静安区越商大厦项目为例,探究绳锯切割法在拆撑阶段中的运用,为其他类似工程提供参考。

1 工程概况

1.1工程概述

本工程位于上海静安区,项目基坑周长308 m,开挖面积3 880 m2。地下室顶板设计标高±0.000 m,挖土深度达10 m以上,共设置两道钢筋混凝土支撑。

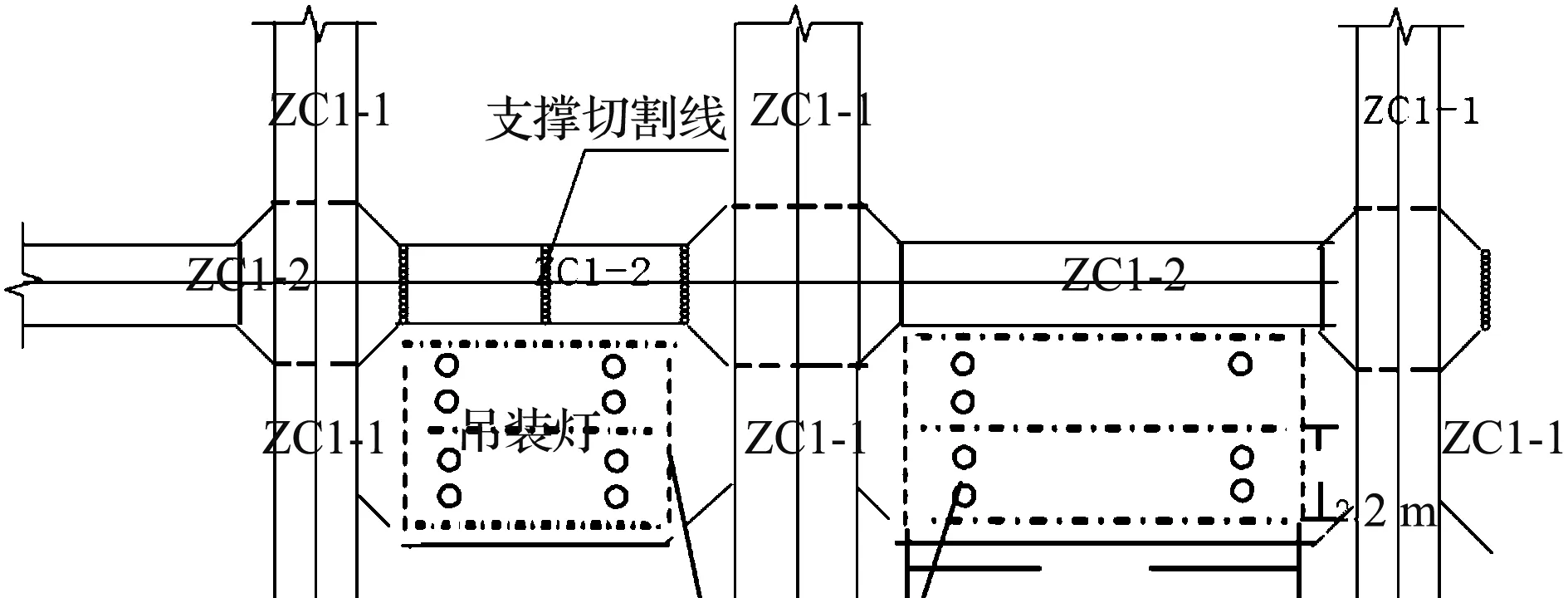

第一道支撑:围檩为(QL1/QL3)1 200/1 850 mm×800 mm混凝土压顶梁,支撑(ZC1-1)900 mm×800 mm,支撑(ZCL1-2)700 mm×800 mm,支撑中心标高为-1.700 m。栈桥结合第一道支撑布置,宽度9~17 m,栈桥板面标高-1.300 m,板厚250 mm。

第二道支撑:围檩为(QL2)1 300 mm×800 mm混凝土压顶梁,支撑(ZC2-1)1 100 mm×800 mm,支撑(ZCL2-2)800 mm×800 mm,支撑中心标高为-7.300 m。

1.2工程难点

1)本工程拆除工程量大,拆除时须保护建筑结构成品,故拆除难度较大。

2)本拆除工程工期较紧,栈桥下支撑吊梁困难,受起重量限制,分块混凝土小,切割量大,为加快施工进度,需投入大量切割机及多点同时吊运。

3)本工程拆除区域地处市区,扬尘污染防治管理要求较高。

4)由于支撑梁密集且上下重叠,基坑面积较大,支撑切割拆除过程中不得使楼板受力,给支撑梁的吊装带来很大困难。

5)施工中需脚手架施工、切割施工、吊装施工,工种较多。各个工种之间需配合密切,这对拆除施工的组织安排、安全、协调工作要求较高。

2 支撑拆除方案的选择

根据工程实际情况,工期较紧,对于耗时长的方法例如人工空压机、机械镐头机不适用于本工程;地处市区,扬尘防污染要求高,机械镐头机防扬尘效果不佳,且噪音大;爆破法中部分优化爆破法也基本适用于本工程,但是运用爆破法的成品保护成本较高,且爆破法的管理审批流程冗长,本工程不予推荐。

经反复对比,本工程最终选择静态切割配合机械吊运作为拆撑方法。

3 工艺与流程

3.1混凝土支撑拆除流程

根据工期和施工要求,拆除时由下而上进行,基本流程为:支撑梁分块划分→搭设支撑临时支撑→临时支撑安全性检查→混凝土支撑切割→支撑混凝土块体起吊、装车外运→围檩切割、起吊、装车外运;在拆除支撑时按区分块拆除。

3.2支撑梁分块划分原则

1)切割后的钢筋混凝土块不能超过临时支撑允许承载力;

2)钢筋混凝土块体的大小应考虑吊车的选型及吊车起重力矩;

3)钢筋混凝土块体应尽可能最大化,切割总量最小化,以达到最大经济效益和最快施工速度;

4)支撑梁切割前应正确放样,使切割后的混凝土块体与理论计算值大致相符,不致吊运时超载,造成安全隐患;

5)围檩、支撑梁分断,约2~4 m一段,重量约5~7 t;

6)楼板混凝土强度必须达到80%以上,方可进行支撑切割。

支撑切割分块平面示意见图1、图2。

图1 第一道支撑切割分块平面示意图

图2 第二道支撑切割分块平面示意图

3.3支撑梁临时支撑施工技术

3.3.1临时支撑搭设方案

1)临时支撑采用φ48×3.5钢管组合搭设到支撑梁底,临时支撑搭设立杆横向和纵向间距均为600mm,步距为1 200mm,脚手架的宽度为支撑梁宽每边加800mm的工作面;临时支撑纵向设置剪刀撑,剪刀撑角度为45°~60°。

2)本工程临时支撑采用单排立杆,立杆和纵横向水平杆采用直角扣件连接。横杆接头采用对接扣件连接,接头交错布置。纵向扫地杆采用直角扣件固定在距底座下部200mm处的立柱上,横向扫地杆则用直角扣件固定在紧靠纵向扫地杆下方立柱上。临时支撑水平管与立柱每隔一道设置水平拉结,水平拉结采用φ48×3.5的钢管与立柱进行抱箍。直接承受支撑梁上部荷载的横向水平钢管、立杆和纵向钢管相交处,要采用双扣件紧靠紧固。先搭设一半,待施工完毕之后再进行另一半搭设。拆撑操作平台搭设立面图见图3,剖面图见图4。

图3 拆撑操作平台搭设立面图

图4 拆撑操作搭设剖面图

3.3.2临时支撑稳定性计算

(1)脚手架参数与荷载参数立柱梁跨度方向间距l为0.60m;立杆上端伸出至模板支撑点长度a为0.20m;脚手架步距为1.20m;脚手架搭设高度取第一道支撑4.0m;梁两侧立柱间距为1.20m;承重架支设2根承重立杆;模板与木块自重0.350kN/m2;梁截面宽度B取大值1.100m;混凝土和钢筋自重25.000kN/m3;梁截面高度D取大值0.800m;机械切割荷载标准值2.000kN/m2;施工均布荷载标准值2.000kN/m2。

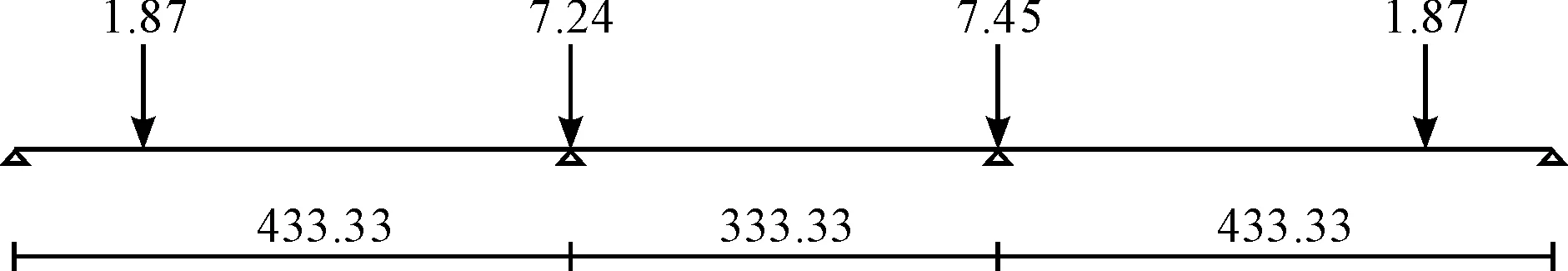

(2)支撑钢管的强度与稳定性计算简图见图5。单位为kN。

图5 计算简图

支座反力RA=RB=1.228kN中间支座最大反力Rmax=8.751;最大弯矩Mmax=0.191kN·m;最大变形Vmax=0.097mm;截面应力σ=0.191×106/5 080=37.505N/mm2;支撑钢管的计算强度小于205.0N/mm2,满足要求。

横杆的最大支座反力N1=8.751kN;脚手架钢管的自重N2=1.2×0.149×4.500=0.804kN;N=8.751+0.804=9.556kN;φ—轴心受压立杆的稳定系数,由长细比l0/i查表得到;i—计算立杆的截面回转半径(cm)i=1.58;A—立杆净截面面积(cm2)A=4.89;W—立杆净截面抵抗矩(cm3)W=5.08;σ—钢管立杆抗压强度计算值(N/mm2);[f]—钢管立杆抗压强度设计值[f]=205.00N/mm2;lo—计算长度(m);参照《扣件式规范》不考虑高支撑架,计算得由长细比lo/i的结果查表得到轴心受压立杆的稳定系数φ=0.406;钢管立杆受压强度计算值:σ=9 555.540/(0.406×489.000)=48.130N/mm2;立杆稳定性计算σ=48.130N/mm2小于[f]=205.00N/mm2,满足要求。

(3)扣件抗滑移的计算双扣件承载力设计值取12.00kN,按照扣件抗滑承载力系数0.80,该工程实际的旋转双扣件承载力取值为9.6kN。计算中R取最大支座反力,R=8.75kN;R<9.6kN,所以双扣件抗滑承载力的设计计算满足要求。

4 静态切割技术应用

4.1切割设备选型

本工程采用的主要切割设备为:钻石链条锯(SK-SD线锯机)系列搭配钻孔机,栈桥板采用片锯切割。见图6。

4.2切割施工工艺及步骤

4.2.1钻石链条切割施工工艺

1)在支撑和围囹上划分分块切割线。

2)用钻孔机在围囹的切割线交界处贴墙钻直径不小于108mm的通孔,用于穿钻石链条,支撑梁上无须钻孔。

3)将切割机器放在围囹和支撑梁上并连通好电源、水源。

4)穿好链条并用液压钳接好接头,按正确方法连接。

5)开通水管,调节水流大小,通过控制器将链条收紧。

6)固定钻台的销子尺寸从切割线到销子中央的距离是420mm(见图6,其中A为切割线,B为销子中央)。

7)支撑切割顺序原则上先割中间后二侧,首吊块切割成斜边,以便吊装。围檩、支撑梁分断2~4m一段,重量约5~7t。

4.2.2金刚石绳的长度计算

最短绳长由下式计算(图7):总长L=L1+L2+0.5m。L1=部件的周长-0.8m(锯系统的宽度);L2=凸起部分保留的绳子长度+0.5m,绳子长度的计算L1=1+0.8+1.3+0.6+2.2-0.8=5.1m,L2=2.4m(绳轨变形1),总长L=5.1+2.4+0.5=8m。

图7 金刚绳轮廓

4.2.3切割施工工艺

使用切割机作业来切割支撑,支撑切割线示意图见图8。

图8 支撑切割线示意图

4.3支撑拆除顺序

支撑拆除过程中,基坑支护结构内力会发生很大变化,为了保护基坑和周边环境的安全,必须使支撑拆除后支护结构不产生过大的应力释放,因此须遵守以下原则:1)总体为先拆除南北向对撑,再拆除东西向对撑,且拆除顺序为间隔地拆,以此来保证拆撑过程中应力释放的均匀性。2)先分离支撑杆与围檩,再拆除支撑杆,最后拆围檩。3)拆除方向为东向往西。每根对撑拆除的顺序:先将对撑端部的八字撑与围檩和对撑断开,再将该连系杆拆除。然后将对撑与围檩断开;根据切割分块图,一段一段的切割拆除。

4.4栈桥切割

由于施工栈桥的存在,先把栈桥上的板面分块切除吊离,随后再切除支撑梁(每块约2.2m×6.8m,重约9t)。见图9。

图9 施工栈桥切割示意图

4.5拆除的混凝土块体吊除

支撑梁逐块切割后落在支架上,然后采用单机双点抬吊的方法将混凝土块体吊放到平板车运出至破碎场。拆除的混凝土块体的重量按吊车回转半径要求控制,由于支撑梁截面很规则,所以切割混凝土块体的形状、重心相同。为此,吊装前计算重心位置确定起吊点。

5 工程效果评价

从整个基坑施工过程来看,本工程在拆撑到换撑过程中,基坑表现稳定,位移与变形在可控范围之内,就该项工作成本而言,绳锯切割技术成本主要在于设备费用的一次性投入及过程中的维修保养,但是在人工费用上可节省50%以上,同时,最重要的

是满足施工工期的要求,创造了时间价值,且整个施工过程未收到关于施工噪音、粉尘污染而引起的投诉纠纷,创造了社会声誉价值。

6 结 语

本文以上海越商大厦项目为例,将静态切割法与机械吊装法结合,并合理设计切割方案,为软土地区深基坑安全拆撑提供了又一种方法;本文的成果可以为同类的工程提供一种参考,未来的工程技术水平会随着不同专业、不同领域学者的探究而不断提高,更多先进的技术手段和方法也会进入工程领域,为行业的提升筑起平台。

[1]朱小军.软土深基坑工程控制拆撑变形的换撑设计方法[J].岩土工程学报,2010,32:257-260.

[2]张忠伟,朱传云.引水隧洞爆破开挖对邻近建筑物的振动影响分析[J].爆破,2004,21(1):82-85.

[3]禹海涛.拆撑振动对周边环境和结构影响的测试和分析[J].施工技术,2008,37(7):53-56.

[4]李兴国.城市控制爆破拆除基坑内支撑中的复杂周边环境的保护[J].工业技术,2009,22:65-66.

[5]张其中.爆破安全法规标准选编[M].北京:中国标准出版社,1993.

[6]李福清.不同基坑支撑拆除方式对比研究[J].爆破,2011,28:17-20.

Application of the Rope Saw Cutting Method in theDemolition Project of the Foundation Ditch Bolstering

TONG Xiaogang, QIU Guorong, ZHU Guojuan

2016-09-30

童晓刚(1987—),男,浙江杭州人,助理工程师,从事建筑施工工作。

TU753

B

1008-3707(2016)06-0039-05