基于PLC的焦化气源厂焦炉上料集控系统设计与实现

2016-07-13郭亮亮

郭亮亮

(1.太原理工大学信息工程学院,山西 太原 030024;2.山西省自动化研究所,山西 太原 030012)

基于PLC的焦化气源厂焦炉上料集控系统设计与实现

郭亮亮1,2

(1.太原理工大学信息工程学院,山西 太原 030024;2.山西省自动化研究所,山西 太原 030012)

摘要:对某焦化气源厂原有焦炉上料系统进行集控系统设计,通过PLC采集现场设备状态信息,根据工艺流程编制相关程序,在上位机图形界面进行控制。本系统实现了对整个焦炉上料过程的连续监测,包括设备的开启、停止等安全运行监控、料仓煤位等各种数据监测,达到设计要求。

关键词:PLC;焦化气源;焦炉上料;集控系统

煤焦化产业是我省经济组成的重要部分,它作为冶炼、化工、基建、煤矿的重要生产环节,起着不可替代的连接作用。目前我省煤炭相关产业处于低谷,更需要在整合资源,优化产能,改进生产工艺,提高生产效率等方面加大投入。

某焦化气源厂现有两台焦炉,分别为年产60万t和90万t。焦炉上料系统是两套焦炉生产组成的重要配套部分,包含从堆取料机到煤塔顶层的设备组成的碎煤及输送系统,主要完成配煤、碎煤及输送功能。

该焦化气源厂原焦炉上料系统采用手动控制,安全系数较低,生产连续性差,人员岗位较多。根据备煤车间的实际情况,为了进一步提高车间设备运行的可靠性与自动化程度,提高生产管理水平及工人素质,降低工人劳动强度,达到减员提效的目的,本着安全、可靠、先进、实用、高效的原则,设计本系统,现已安装调试完毕。

1系统工艺概述

现焦炉上料系统所含工艺设备主要包括:19条胶带机、4台电磁除铁器、6台破碎机及21个煤仓等设备。焦炉上料车间工艺流程如图1。

图1 工艺流程图

汽车或火车将原煤卸入集中缓冲煤仓后,通过胶带机及堆取料机落地储存;取料时通过堆取料机斗轮从煤堆取煤后经胶带机配入煤仓;配煤经仓下配煤给料机、胶带机落入煤塔。具体流程如图1。

2PLC系统设计

焦炉上料集中控制系统设计,本着效率高,功能全的原则进行优化设计、合理配置,并根据实际情况与当今自动化控制技术发展的要求,在充分征求现场生产管理人员、工程技术人员、操作员的意见后提出如下设计方案[1]:

1) PLC系统设计:焦炉上料集中控制系统实现全自动功能,系统严格按照工艺流程设计。PLC控制柜放置于焦炉中控室内,PLC采用德国西门子S7-300系列,柜内关键电气元件,如微型断路器、继电器、接触器等采用施耐德品牌。

2) 上位机设计:上位机编程采用西门子WINCC 7.0,根据工艺进行设计,达到实用、便捷、安全、准确的设计要求。通过画面可实现实时监控,逻辑启停,并生成信息报表、数据监测、实时报警等相关内容。

3) 通讯系统:PLC和上位机之间通过以太网通讯,实现计算机监控。同时,可作为公司管理信息系统的一个子网,通过交换机与焦化厂整个网络系统互连,共享信息资源。

4) 根据实际生产的需要增加保护和检测装置(如:皮带级跑偏开关、拉绳开关、堆煤堵塞开关、煤仓雷达料位计、电流和温度监测装置)实时监测设备的运行状态,保证设备和人身安全,为安全高效生产提供保障。

5) 在控制中心和现场操作箱安装打点预警装置。开机前,首先进行打点预告,提示现场人员和检修人员远离设备处于安全位置,杜绝安全事故的发生[2]。

焦炉上料集中控制系统主要由以下几部分组成:2台上位工业控制计算机(含23.5寸液晶显示器)、激光打印机、操作台、PLC控制柜、现场传感器(胶带跑偏开关、拉绳急停开关、溜槽堵塞开关、速度检测器、煤仓超声波料位计、温度传感器)及分线箱、就地操作控制箱等[3]。

3主要监控设备

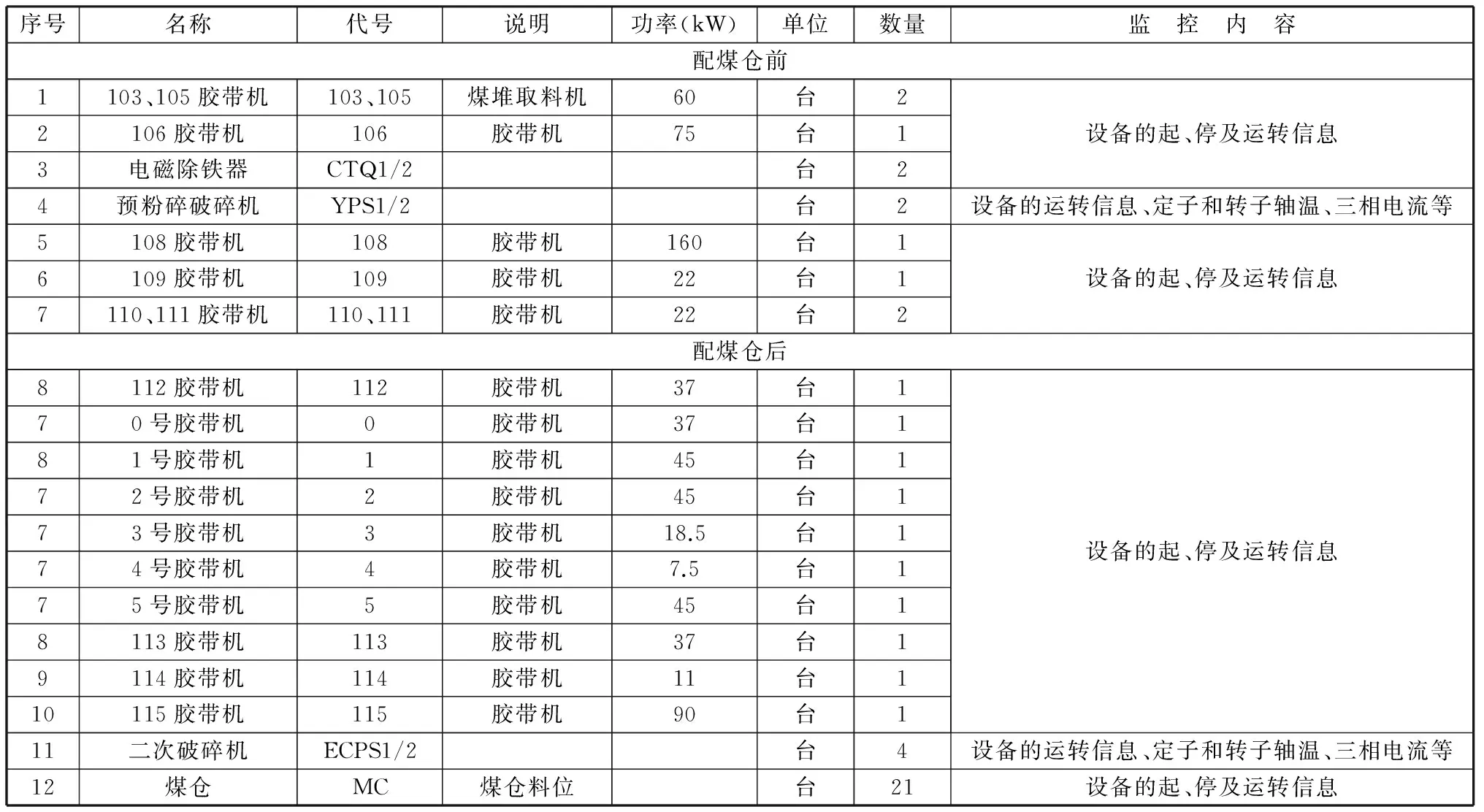

根据生产工艺有关技术要求,结合实际情况与设计经验,本方案对表1中的设备及工艺参数进行监测控制。所有数据信号均通过电缆接入到PLC控制柜。

现阶段小学英语教学中对自然拼读法的应用较为普遍,但具体应用效果仍有待提升。就当前自然拼读法的实际应用现状来看,仍存在有待完善之处,例如进一步提高重视程度、加大师资力量等。另外很多教师受传统教学观念的影响较深,他们整堂课都在进行知识点的讲解,与学生之间的互动很少,而学生则处于被动接受知识的位置,因此在小学英语教学中,教师需要采取有效的教学手段来激发学生的学习兴趣,从而促进小学英语课堂教学质量的提高。

表1 主要监控制设备表

4整体功能实现

考虑到联动生产的整体性以及控制的准确性,本系统提供了两种控制方式:集中联锁控制,机旁独立控制。在设备的控制电机旁安装就地操作箱,操作箱上的转换开关有两个位置信号:就地,集控[4]。

◆ 集中联锁控制:设备的转换开关置于“集控”位置,表示该设备处在集中联锁控制状态,设备根据PLC指令,进行逻辑启动和停止,就地操作箱启动和停止按钮无效。集中控制方式分为以下三种:

1) 集控自动控制:由集控室上位机发出设备起、停车命令,实现现场设备的按流程起、停设备控制。

2) 集控联锁控制:由集控室上位机发出单台设备起、停车命令,实现现场设备之间的闭锁起、停控制。

3) 集控单机控制:由集控室上位机发出单台设备起、停车命令,实现现场设备的单机起、停控制,设备之间没有闭锁功能。

◆ 机旁独立控制:设备的转换开关置于“就地”位置,表示设备处于机旁独立操作状态,设备之间没有闭锁功能。对应手动位置,操作箱上安装两个按钮分别为启动按钮和停车按钮,作为设备单独运行的控制按钮。这种控制方式主要用于单个设备检修或联动系统出现故障不能正常运行的情况。

◆ 紧急停车控制:当现场或集控室出现紧急情况,集控室和现场都可以对系统立即停车;可以由程序或现场紧急停车按钮控制。

5系统软件设计

集控系统软件是用户控制设备及记录数据的重要工具。采用稳定可靠的上位机软件西门子WINCC 7.0系列编写专用程序[5]。

5.1集控系统操作流程

1) 启动前操作流程

控制方式选择:集控方式下,PLC执行用户程序的全部控制功能;就地方式下,PLC仅执行模拟显示功能。

流程选择:当选定某一流程后,PLC检测与之相关的输入信号状态,判断是否具备启动条件。条件具备后,则可以正常启动。

启动方式:用户程序按逆煤流方式启动。

其它设备:对不参与顺序启动的设备,或无法编入顺序启动的设备,需要在启动前提前运行该设备。

2) 启动过程控制

准备过程操作完成,系统准备就绪,发出启动命令,所选系统以指定启动方式运行。

在逆煤流启动过程中出现故障时,启动指令自动消除并发出故障报警信号,已起设备继续保持运行,在排除故障后,可以从故障设备后延续启动。

3) 闭锁联锁控制

生产过程中出现故障报警时,逆煤流闭锁保护,并发出声光报警。对各种保护、运行参数全程记录。

4) 顺序停车控制

操作员发出停车命令后,PLC按程序顺序停车。

5.2集控系统的人机界面设计[6]

监控系统人机界面包括工艺流程主画面、设备操作分画面、设备状态显示分画面、报警分画面及历史数据趋势分画面[7]。

1) 生产流程系统:采用图形颜色变化及动画对设备运行状态进行模拟,所有流程采用不同的线条进行描述。利用组态数据库图像对生产流程进行实时仿真,界面美观,功能完善,可操作性强,具有较好的用户体验。

2) 报警故障记录:设备或仪表发生故障后,实时发出声光报警,并记录故障类型、时间、处理人员、处理方式等相关信息。

3) 设备启停控制:单独或联锁对可控设备进行控制,并记录相关操作信息。

4) 实时、历史趋势:对关键数据,如:电流、温度等模拟信号进行实时或历史趋势显示及存储。

5) 权限访问控制:按照操作人员级别不同,设置不同权限,分为操作员、普通工程师、设备维护工程师等[8]。

6结论

上料系统生产过程的计算机自动控制一直是该厂生产过程的薄弱环节,由于生产过程中的料种繁多,工艺流程复杂,各工序相互关联,加之焦化生产过程的有毒污染物多,操作环境较为恶劣,所以一直无法实现完整的集中控制系统。本文以PLC控制的上料系统设计为研究对象,着眼于提高企业的生产安全和生产效率,实现生产过程中的自动化问题,以实用、经济为原则,开发了一套基于PLC模式的计算机上料控制系统。其主要工作如下:

1) 分析了上料系统的现状及工艺流程图,提出了基于PLC模式的总体设计方案,并给出了系统的总体结构和PLC系统硬件结构,并加以实施。

2) 阐述了控制软件设计的要求和控制软件的开发与运行,介绍了系统控制方式、运行方式、故障处理和通讯功能的设计与实现,并加以实施。

本系统经过安装调试,现已投入运行。系统实现了对整个焦炉上料过程的连续监测,包括设备的开启、停止等安全运行监控、料仓煤位等各种数据监测,能够有效控制工厂的生产过程,实现焦化企业追求先进科技、确保安全生产、强化安全管理的目标。

参考文献

[1]魏松.浅谈焦化备煤与出焦过程控制系统的设计与实现[J].价值工程,2013(35):55-56.

[2]舒春红.煤化工厂备煤皮带PLC系统网络通信优化[J].设备管理与维修,2014(3):46-48.

[3]王永树,谭绍栋,杨名红.煤、焦监控技术与备煤料线控制系统的优化[J].柳钢科技,2014(4):32-36.

[4]苏新新.焦化备煤与出焦过程控制系统的设计与实现[D].长沙:中南大学,2004.

[5]钟肇燊,冯太合.西门子S7-300系列PLC及应用软件STEP7[M].广州:华南理工大学出版社,2004.

[6]高鸿斌.西门子PLC与工业控制网络应用[M].北京:电子工业出版社,2006.

[7]吴中俊,黄永红.可编程序控制器原理及应用[M].北京:机械工业出版社,2004.

[8]钟肇新.可遍程控制器入门教程[M].广州:华南理工大学出版社,2004.

Design and Implementation of Coke Oven Feeding Control System in Coking Gas Source Factory Based on PLC

Guo Liangliang1,2

(1.CollegeofInformationEngineering,TaiyuanUniversityofTechnology,TaiyuanShanxi030024,China;2.ShanxiAutomationResearchInstitute,TaiyuanShanxi030012,China)

Abstract:The paper makes a design on the feeding collecting and controlling system for the original coke oven in a coking gas source plant. The status information of equipment is collected through PLC, and the program is compiled according to the process flow. This system realizes the continuous monitoring for the whole process of coke oven loading, including the safe operation of equipment's open and stop monitoring, bunker coal level and all sorts of data monitoring so as to meet the design requirements.

Key words:PLC; coking gas source; feeding for coke oven; collecting and controlling system

收稿日期:2016-03-03

作者简介:郭亮亮(1981- ),男,山西太原人,高级工程师,主要研究方向:工业自动化控制。

文章编号:1674- 4578(2016)03- 0022- 03

中图分类号:TP 29

文献标识码:A