CCMT2016组合机床、自动线及柔性自动线展品评述

2016-07-11中国机床工具工业协会组合机床分会

中国机床工具工业协会组合机床分会

CCMT2016组合机床、自动线及柔性自动线展品评述

中国机床工具工业协会组合机床分会

这次展览会国内外组合机床行业参展企业很少,因为行业的特殊性,行业企业生产的组合机床及柔性自动线都是为客户量身定做的,终验收一般在客户现场,时间不容易与展会同步,即使同步客户也不一定同意参展。

参展的国内组合机床及柔性生产线制造厂如大连机床集团有限责任公司、北京北方红旗组合机床厂、江苏恒力组合机床股份有限公司及台州路桥景耀数控机床厂等。

大连机床

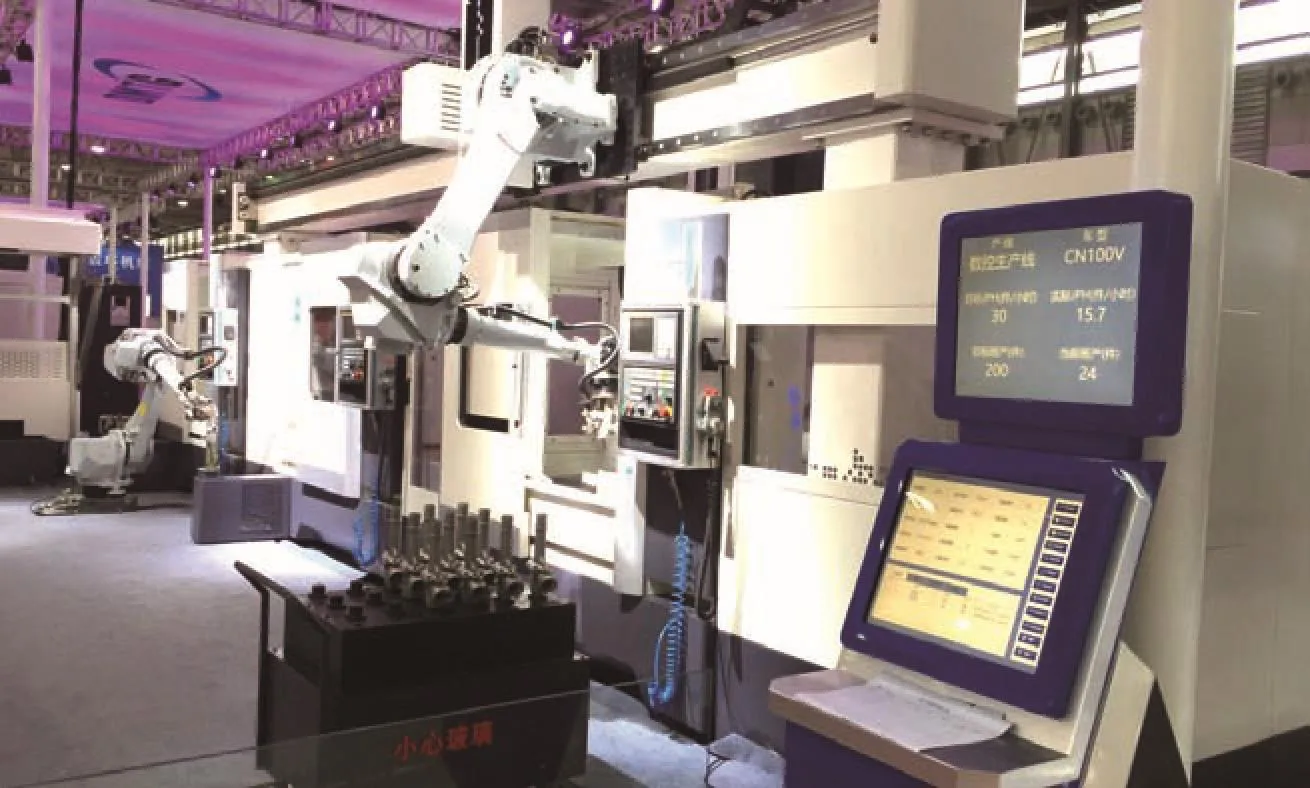

大连机床集团积极开发面向汽车零部件加工的柔性智能制造系统,设计开发多种式高速加工中心、立式加工中心和桁架机器人组成的柔性自动线。图1是大连机床集团展出了一条转向节加工智能柔性生产线。转向节是汽车的重要部件,随着国内汽车销量的不断增长,汽车转向节的需求量也必将进一步增加。目前国内汽车转向节的生产方式主要是依靠通用机床进行单机加工,所以针对汽车转向节的加工,开发智能柔性生产线具有极大市场前景。

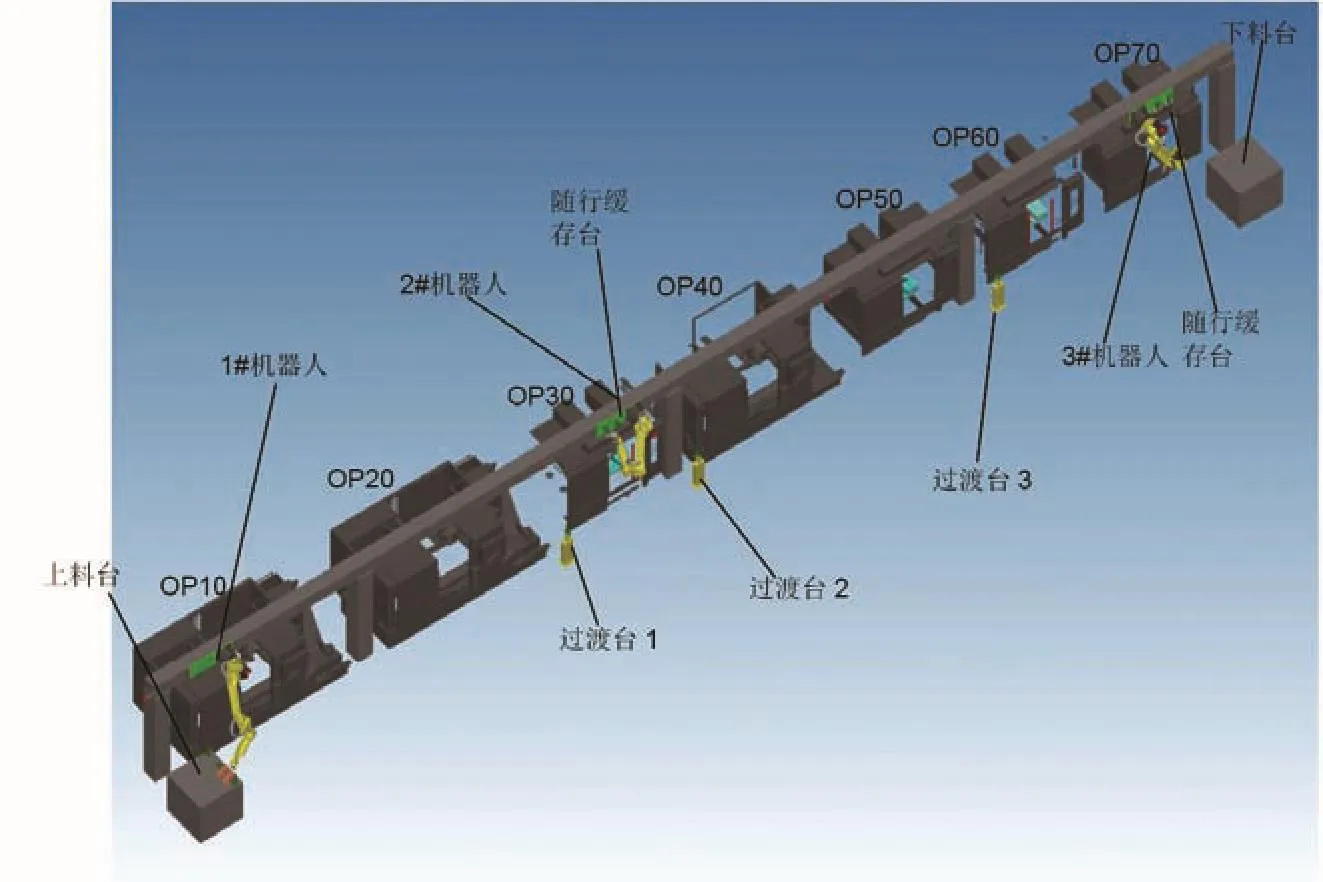

该生产线是加工汽车转向节的智能柔性生产线,由4台TD700立式钻削中心机床、3台DL—20M/600数控车床、输送桁架、3台机器人、二维视觉识别装置以及随行缓存台、过渡台、上料台、下料台等部件组成(见图2)。

该生产线对转向节进行了合理的工艺流程安排,实现工件从毛坯上料到成品下料的全自动智能生产。为降低劳动成本,提高生产率,保证产品质量,针对不同的加工工序选用了合理的金属切削设备,具有较高的生产加工稳定性和可靠性。

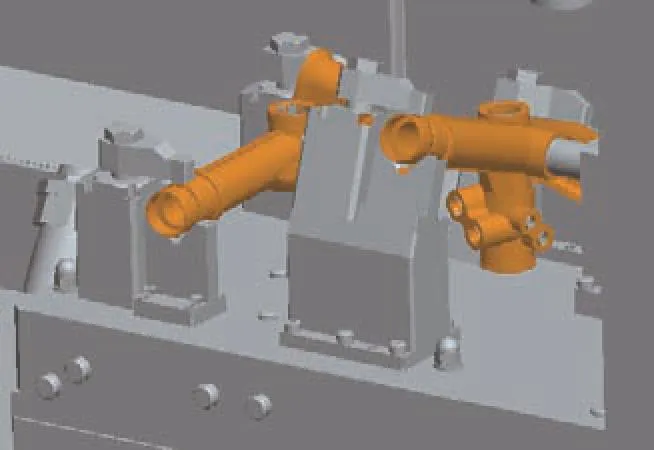

1. OP10工序

转向节在机床内姿态及夹紧形式如图3所示,该工序所用金切设备为DL-20M/600数控车床。通过机床四爪卡盘自动夹持转向节φ40mm外圆,将转向节右侧端面、φ46mm、φ47mm外圆及φ42mm、φ29mm内孔在一次装夹下加工成品。

图1 大连机床集团展出的转向节加工智能柔性生产线

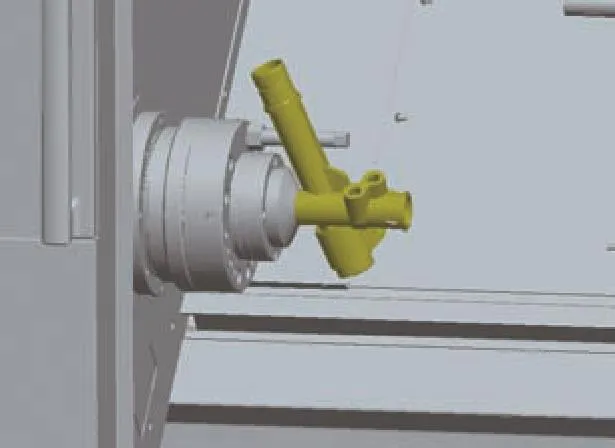

2. OP20工序

转向节在机床内姿态及夹紧形式如图4所示,该工序所用金切设备为DL-20M/600数控车床。加工转向节的专用夹具固定在机床的主轴上,夹具芯轴上的涨紧套将转向节的φ29mm内孔涨紧,夹具底座上的防转轴紧靠在转向节的φ44mm外圆上。在一次装夹下将转向节的左侧端面、φ41mm外圆、3×15°倒角及4.8mm宽空刀、φ37mm内孔加工成品。

3. OP30工序

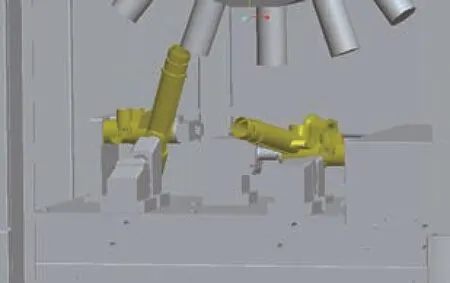

转向节在机床内姿态及夹紧形式如图5所,该工序所用金切设备为TD700立式钻削中心机床。加工转向节的专用夹具固定在立式钻削中心的工作台上,专用夹具分两个工位,左侧为Ⅰ工位,右侧为Ⅱ工位。

Ⅰ工位转向节定位及夹压形式:以转向节右侧端面为定位基面,φ42mm孔及φ41mm外圆为定位基准,以φ47mm外圆为角向定位基准,限制转向节六个自由度。两个旋转式夹紧液压缸分别夹压在φ46mm及φ41mm外圆上。

Ⅱ工位转向节定位及夹压形式:以转向节φ42mm孔及φ41mm外圆为定位基准,以φ30mm孔为轴向及角向定位基准,限制转向节六个自由度。两个旋转式夹紧液压缸分别夹压在φ46mm及φ41mm外圆上。

Ⅰ工位转向节加工内容:在一次装夹下将转向节φ42mm端面、φ30H8mm孔、M32×1.5—6H螺纹及1×45°螺纹孔口倒角加工成品。

Ⅱ工位转向节加工内容:在一次装夹下将转向节φ4 2 m m端面、φ26H9mm、φ28M7mm孔、M30×1.5—6H螺纹及1×45°螺纹孔口倒角加工成品。

4. OP40工序

转向节在机床内姿态及夹紧形式如图6所示,该工序所用金切设备为DL—20M/600数控车床。加工转向节的专用夹具固定在机床的主轴上,夹具芯轴上的涨紧套将转向节的φ26mm内孔涨紧,夹具底座上的防转轴紧靠在转向节的φ44mm侧棱上。在一次装夹下将转向节的φ44mm圆柱内在84.7mm长度上的各孔及空刀加工成品。

5. OP50工序

该工序所用金切设备为TD700立式钻削中心机床。加工转向节的专用夹具固定在立式钻削中心的工作台上。转向节以φ42mm孔及φ41mm外圆为定位基准,以φ30mm孔为轴向及角向定位基准,限制转向节六个自由度。两个旋转式夹紧液压缸分别夹压在φ46mm及φ41mm外圆上。在一次装夹下将转向节的φ45mm凸台、φ26mm孔、1×45°及6×20°倒角加工成品。

图2 大连机床集团展出的智能柔性生产线布局图

图3

图4

图5

图6

6. OP60工序

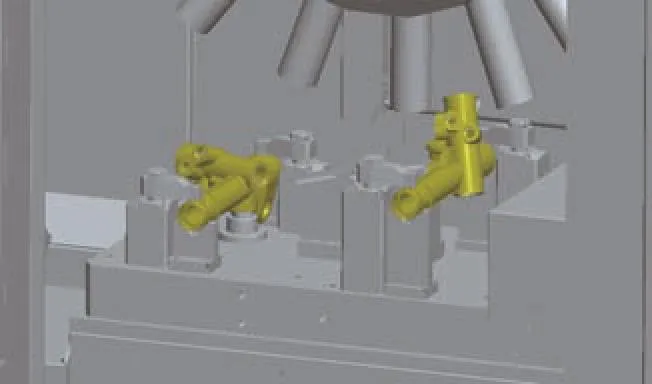

转向节在机床内姿态及夹紧形式如图7所示,该工序所用金切设备为TD700立式钻削中心机床。加工转向节的专用夹具固定在立式钻削中心的工作台上,专用夹具分两个工位,左侧为Ⅰ工位,右侧为Ⅱ工位。

Ⅰ工位转向节定位及夹压形式:以转向节φ40mm面为定位基面,φ34.5mm孔为定位基准,以φ30mm孔为角向定位基准,限制转向节六个自由度。旋转式夹紧液压缸夹压在M30×1.5-6H螺纹孔孔口倒角上。

Ⅱ工位转向节定位及夹压形式:以转向节φ40mm面为定位基面,φ34.5mm孔为定位基准,以φ10mm孔为角向定位基准,限制转向节六个自由度。推拉式夹紧液压缸夹压在M30x1.5-6H螺纹孔孔口倒角上。

Ⅰ工位转向节加工内容:在一次装夹下将转向节42mm高凸台、凸台上M17×1.5—6H、M16×1.5—6H螺纹孔、2—φ10mm、φ5mm、φ4mm孔以及2处锥面加工成品。

Ⅱ工位转向节加工内容:在一次装夹下将转向节37mm高凸台、凸台上2—M12×1-6H螺纹孔、2—φ5.7mm孔、2—φ4mm孔以及2处锥面加工成品。

7. OP70工序

转向节在机床内姿态及夹紧形式如图8所示,该工序所用金切设备为TD700立式钻削中心机床。加工转向节的专用夹具固定在立式钻削中心的工作台上,专用夹具分两个工位,左侧为Ⅰ工位,右侧为Ⅱ工位。

Ⅰ工位转向节定位及夹压形式:以转向节的φ46mm、φ41mm外圆为定位基准,以φ30mm孔为轴向及角向定位基准,限制转向节六个自由度。两个旋转式夹紧液压缸分别夹压在φ53.5mm及φ41mm外圆上。

Ⅱ工位转向节定位及夹压形式:以转向节φ42mm孔及φ41mm外圆为定位基准,以φ30mm孔为轴向及角向定位基准,限制转向节六个自由度。两个旋转式夹紧液压缸分别夹压在φ46mm及φ41mm外圆上。

Ⅰ工位转向节加工内容:在一次装夹下将转向节φ41mm外圆上的φ10mm孔加工成品。

Ⅱ工位转向节加工内容:在一次装夹下将转向节的φ45mm凸台、1x45°及6x20°倒角加工成品。

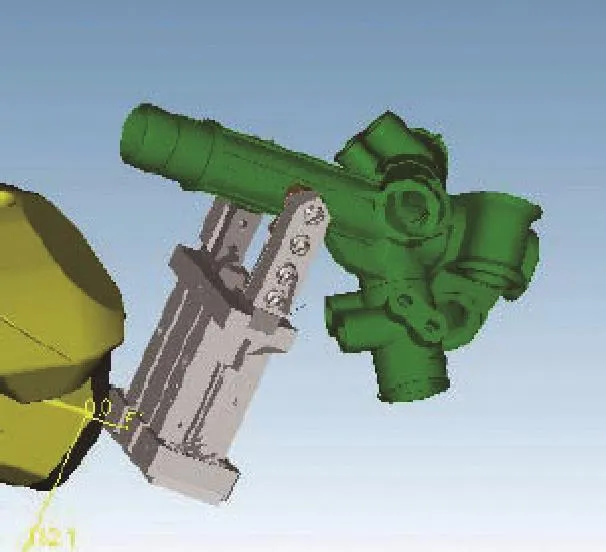

8. 输送机器人

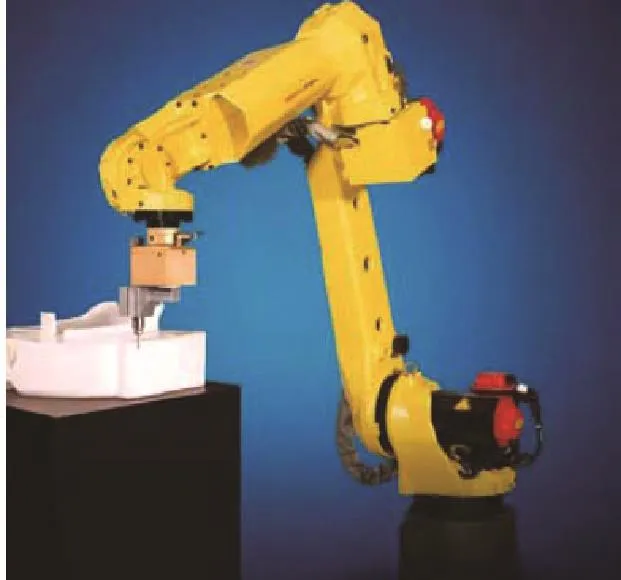

机器人型号M-20iA,最大负载20 kg,臂展1810 mm,重复定位精度±0.08 mm(见图9)。在第2与第3台机器人的安装载板上各安装一个随行缓存台,跟随机器人一起运行,随行缓存台上安装2台气爪,用来夹持缓存工件。

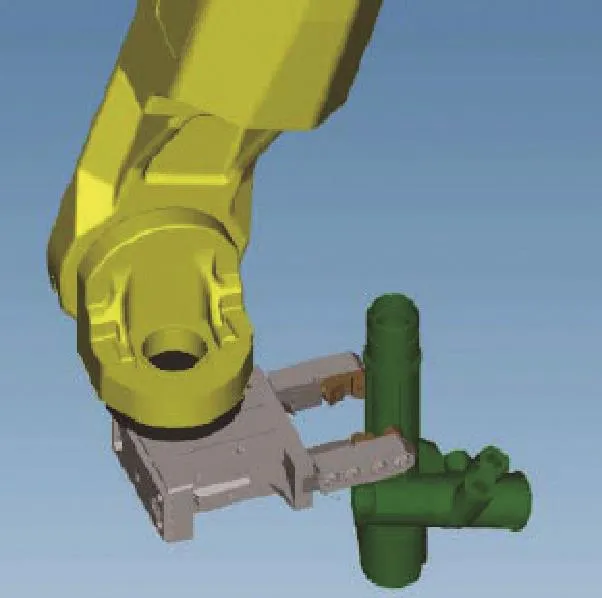

9. 机器人手爪

图7

图8

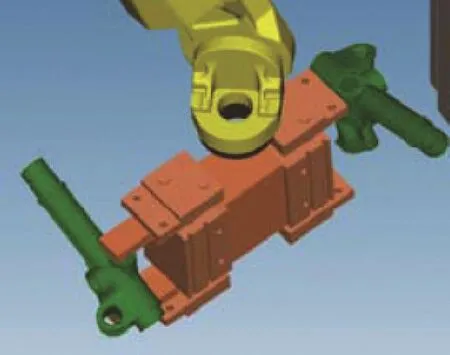

1号机器人采用双手爪形式,抓取方式见右图,分别对应OP10 与OP20数控车床的上下料(见图10)。

2号机器人采用单手爪形式,如图11所示,手爪共有3种抓取姿态,可满足OP30、OP40、OP50机床中的工件装夹姿态。每道工序间工件姿态通过随行缓存台以及过渡台2来实现转换。

图9

图10

图11

3号机器人采用单手爪形式,见图12,手爪共有2种抓取姿态,可满足OP60、OP70机床中的工件装夹姿态。每道工序间工件姿态通过随行缓存台来实现转换。

图12

大连机床集团还展出了一条缸盖柔性制造生产线(见图13)。展品由3台HDL50三坐标加工中心单元和精密桁架机械手组成。大连机床集团展出的EA型缸盖加工柔性线,是国内先进的汽车发动机缸盖柔性生产线。

EA型缸盖加工柔性线是为国内先进的汽油气缸盖加工示范线,性能和精度指标达到国外同类产品水平。柔性线用于加工铸铝合金汽油机4缸缸盖,由18台HDL50三坐标加工中心单元组成,各主机配A轴或B轴转台,针对缸盖的前后面、顶底面及进、排气面进行铣、钻、扩、铰、攻丝等工序加工。

自动线采用精密桁架机械手敏捷物流输送,自动装、卸料。通过机械手上、下料,缸盖加工姿态机械手自动转换,效率高。各主机配备专用夹具,定位准确,夹紧可靠。配备切削液上供装置和上排装置可满足集中冷却系统供液、排屑,切削液加压供给主轴内冷,使自动线更加绿色、环保。

自动线采用的大连机床自主研发的HDL50卧式三坐标加工中心单元,主轴功率大,可提高工件的金属切除率,缩短加工节拍,特别是用于铸铝合金缸盖加工。主轴转速高,能够满足被加工零件面、孔高效加工;主轴冷却采用水冷却方式,更有效地降低了主轴定子和前端轴承的发热量,保证主轴回转圆跳动精度,满足工件加工精度要求。机床配置的在线实时手动换刀装置可以在不影响机床工作的情况下,完成刀具交换任务,提高了机床自动化程度。该自动线整体设计水平先进,可满足国内外汽车等行业零部件加工。

图13 大连机床集团展出的EA型缸盖加工柔性自动线

江苏恒力

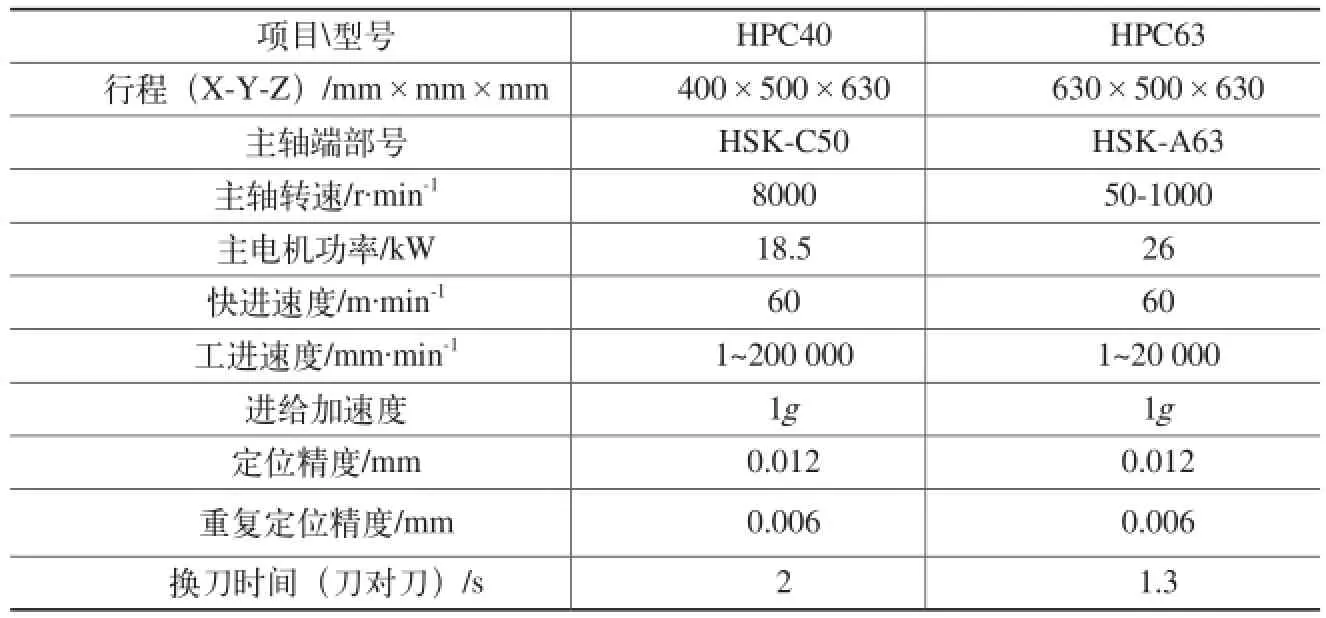

江苏恒力组合机床股份有限公司展出了HPC63卧式加工中心(见图14)。HPC系列卧式加工中心是德国VOGTLAND公司与江苏恒力组合机床有限公司合作生产的新一代高性能模块化加工中心,该系列产品是针对汽车、发动机和摩托车行业大批量制造而研发的,具有高速度、高精度、高效等特点,即可以单机使用,也适合多机组成自动线和柔性加工生产线。

图14 HPC63卧式加工中心

主要参数和性能指标

机床主要由精密三坐标单元、旋转工作台等组成,主轴部件具有X、Y、Z三个轴向运动,自动换刀装置和链式刀库安装于机床立柱上,具有最短的刀具交换路径,显著节省刀具交换时间,各运动轴采用高刚性滚柱直线导轨、精密滚珠丝杠、光栅尺组成,保证机床具有良好的精度、刚性、稳定性和快速响应等特性。

路桥景耀

台州市路桥景耀数控机床厂是专业生产精密镗铣动力头系列、数控(硬轨、线轨)滑台系列、数控专机,并根据行业的产品生产特性提供模块化组合设计、制造方案,有效提高生产能力并能按照客户要求产品的应用方向,开发生产柔性生产线(见图15)。

展览后的思考

大连机床集团展出的两条柔性生产线在国内处于领先水平。随着科学技术的发展,人类社会对产品的功能与质量的要求越来越高,产品更新换代的周期越来越短,产品的复杂程度也随之增大,传统的大批量生产方式受到了挑战。这种挑战不仅对中小企业形成了威胁,而且也困扰着大中型企业。因为,在大批量生产方式中,柔性和生产率是相互矛盾的。众所周知,只有品种单一、批量大、设备专用、工艺稳定、效率高才能构成规模经济效益;反之,多品种的小批量生产,设备的专用性低,在加工形式相似的情况下,频繁的调整工夹具,工艺稳定难度增大,生产效率势必受到影响。为了同时提高制造工业的柔性和生产效率,使之在保证产品质量的前提下,缩短产品生产周期,降低产品成本,最终使中小批量生产能与大批量生产抗衡,柔性自动化系统便应运而生。几十年来,从单台数控机床的应用逐渐发展到加工中心、柔性制造单元、柔性制造系统和计算机集成制造系统,使柔性自动化得到了迅速发展。

图15 台州市路桥景耀数控机床厂展位

柔性制造系统是由统一的信息控制系统、物料储运系统和一组数字控制加工设备组成,能适应加工对象变换的自动化机械制造系统,柔性制造系统是一种技术复杂、高度自动化的系统,它将微电子学、计算机和系统工程等技术有机地结合起来,理想和圆满地解决了机械制造高自动化与高柔性化之间的矛盾。

开发柔性组合机床及柔性自动线是组合机床行业大势所趋。在中国的行业企业中已经开发生产出具有国内先进水平的柔性组合机床及柔性自动线,取得了一些经验。在我国各大汽车厂中,国产的柔性自动线不断被采用,并已经取得了可观的经济效益。

随着我国汽车工业的迅猛发展,产量的快速增加,汽车的换代越来越快。柔性加工生产线是今后发动机缸体、缸盖以及其他汽车零件加工的主要技术装备。进一步加快高速加工中心的发展,加快智能化物流系统研发。提供高质量的柔性加工生产线,是中国组合机床行业迫切需要解决的问题。□