航空发动机转速传感器振动试验载荷确定及应用

2016-07-11王志会刘海年中航工业沈阳发动机设计研究所沈阳110015

王志会,刘海年,翟 月,张 生(中航工业沈阳发动机设计研究所,沈阳110015)

航空发动机转速传感器振动试验载荷确定及应用

王志会,刘海年,翟月,张生

(中航工业沈阳发动机设计研究所,沈阳110015)

摘要:航空发动机成品振动试验多数参考振动环境试验相关标准执行,没有真正意义上结合成品的振动特性与发动机实测振动环境确定振动试验载荷,导致成品内场试验潜在问题没有暴露出来,外场交付使用问题频发,严重影响发动机可靠性水平。以某型发动机转速传感器为研究对象,详细地阐述了转速传感器振动环境载荷确定的工作流程和方法,提出了基于疲劳次数的正弦振动试验方法并完成了产品的试验验证,发现了壳体裂纹、输出断路等故障,将改进后的产品进行回归验证,故障未再发生。基于实测数据制定的正弦振动试验方法,对转速传感器的结构完整性进行了验证,可为确定传感器类成品试验载荷和验证产品的可靠性水平提供新的方法。

关键词:转速传感器;正弦振动;试验载荷;可靠性;航空发动机

引用格式:王志会,刘海年,翟月,等.航空发动机转速传感器振动试验载荷确定及应用[J].航空发动机,2016,42(3):82-87.WANG Zhihui,LIU Hainian, ZHAI Yue,et al.Formulation and application for vibration test loading spectrum of an aeroengine revolution transmitter[J].Aeroengine,2016,42(3):82-87.

0 引言

振动环境是航空发动机在寿命周期内必须承受的工作环境之一,其振动激振力复杂、成品特性难以掌握[1-2]。在国内发动机传感器产品的研制过程中,成品振动试验多数参考GJB150.16A-2009[3]或HB5830.5-84[4]的相关标准执行。GJB150.16A振动谱的主要能量集中在高压转子基频和倍频成分上,当成品存在与高压转速相耦合的固有频率时,才会从振动台吸入较大能量,造成损伤。HB5830.5宽带随机振动谱的主要能量集中在中高频段区域,在230~1500 Hz频段的能量较大,对固有频率较高的成品造成损伤较大。振动标准中试验载荷具有一定的使用范围和倾向性,不能充分模拟成品实际工作环境,导致成品内场试验潜在问题无法暴露,外场交付使用问题频发,严重影响发动机可靠性水平。

国外发动机在研制过程中,确定振动试验载荷和方法需要考虑发动机的工作环境和产品的固有特性,进而考核验证产品的结构完整性[5]。因此在型号研制中,开展发动机成品的振动环境载荷和试验方法研究工作,对掌握发动机振动环境特征,确定振动试验载荷,开展产品振动试验,具有重要的工程意义[6-7]。

本文以某型发动机转速传感器为研究对象,详细阐述了转速传感器振动载荷数据的获取技术,并建立基于实测数据振动载荷的编制流程,提出基于疲劳次数的振动试验考核方法,并完成产品的结构完整性验证,对试验过程及结果进行分析说明,论述试验方法的科学性与有效性,为科学确定传感器试验载荷和验证产品的可靠性水平提供了新方法。

1 转速传感器振动环境载荷确定的工作流程

航空发动机转速传感器为变磁通式转速传感器,工作原理为:线圈感受磁通变化产生电信号用于测量发动机低压转子转速,传感器安装在发动机风扇机匣上,输出频率信号发送至电子控制器和飞机健康管理系统,用于监控发动机工作状态。

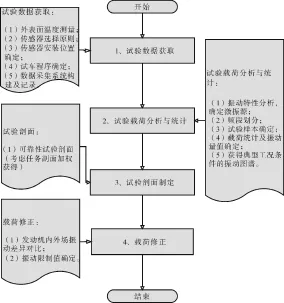

航空发动机转速传感器振动环境载荷确定的工作流程主要包括:振动载荷数据的获取、试验载荷的分析和统计处理、试验剖面的合成与制定、试验载荷修正4个步骤。在转速传感器振动环境测量和载荷确定的过程中,试验数据主要利用发动机整机振动的测试系统进行记录;载荷分析和统计处理参考GJB/Z 126-99[8]的统计方法,在给定置信度和可靠度条件下的统计上限值;试验载荷按照GJB899A[9]和GJB150.16A的要求确定;载荷修正主要是分析内外场试验和试飞中振动量值差异性。转速传感器振动环境测量及载荷编制的工作流程如图1所示。

图1 转速传感器振动载荷谱编制流程

1.1振动载荷数据获取技术

开展转速传感器振动环境测量试验,获取试验数据,应掌握产品外表面工作环境温度,明确传感器类型的选择,安装位置的选定,试车程序的制定,测量系统的采集和记录等。

1.1.1转速传感器外表面温度测量

为确定具有耐温能力的传感器和安装方式,需通过粘贴示温片的方式进行转速传感器安装位置的环境温度测量,测量温度为100℃。

1.1.2振动传感器的选用与安装

考虑到安装位置的环境温度和可能存在的振动激励,选用耐温能力和频带范围满足实际工作环境的振动传感器。

振动传感器安装位置能反映出产品的最大振动激励,考虑发动机外部结构和成品的复杂性,一般优先选择产品安装座[10],为了进一步了解产品的振动响应也可以安装在产品外表面振动最大响应平面处。

由于发动机个体振动存在差异性,应进行多台份测量;考虑到同一台发动机不同截面位置的差异性,同一产品不同位置应至少安装2个振动传感器进行3个轴向测量[11];进行振动环境测量时,用螺栓将转速传感器固定于底座位置。

图2 发动机成附件振动环境测量试车程序

图3 发动机成附件振动环境测量系统

1.1.3试车程序确定

转速传感器的振动环境测量包括发动机全工作转速、典型工作状态及全频域测量;其试车程序一般是从低状态到高状态再到低状态,同时记录振动测试数据,发动机试车程序如图2所示。

1.1.4转速传感器振动环境测量系统发动机转速传感器振动环境测量采用发动机整机振动测试系统[12],在原有测量系统的基础上增加6个通道2个加速度传感器(图3中的1、2传感器),利用加速度传感器对产品振动信号进行测试,通过前端放大器将电信号放大,由数据采集系统对电信号进行采集和截取。采用FFT变换和功率谱密度等分析手段,获得时域信号的频率特性,从而确定产品的振动响应特征[13-14]。测试系统连接如图3所示。

1.2试验载荷分析与统计处理

1.2.1产品振动环境特性分析

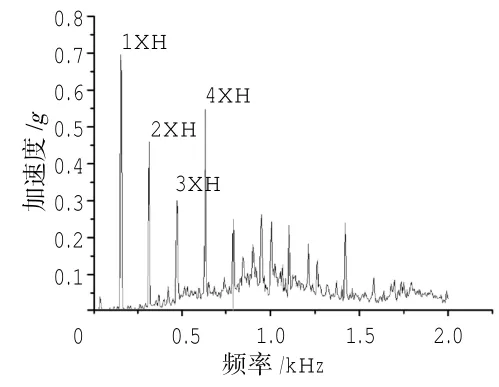

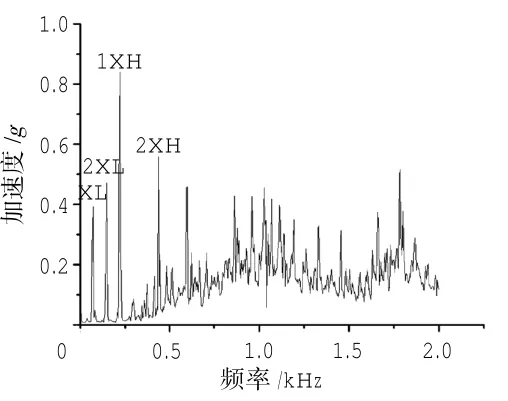

根据1.1节建立的数据测量方法,完成了3台整机发动机在地面慢车、空中慢车、巡航、爬升、起飞状态等5个典型工况下的35次振动环境测量,地面慢车与爬升状态测量结果如图4、5所示。选择其中的30组测试数据作为载荷分析的有效数据。

图4 发动机地面慢车振动测量结果

图5 发动机爬升状态的振动测量结果

通过对不同台份发动机试车过程中振动特性的分析,表明不同台份发动机转速传感器的振动环境和激励基本类似:均表现为低压转子不平衡及其谐波成分为1XL、2XL、30XL;高压转子不平衡及其谐波成分为1XH、2XH和4XH,且能量较大。

1.2.2典型工况环境剖面的确定——频段划分

频段划分主要依据产品振动环境的频域特性,频率特性分析的结果表明:在14~90 Hz,主要体现发动机从地面慢车到起飞状态低压转子1倍频激励成分;在126~276 Hz,主要体现发动机从地面慢车到起飞状态高压转子1倍频和低压2倍频的激励成分;在1680~2000 Hz,体现巡航以上状态风扇叶片气动激励的影响。

1.2.3试验样本确定

根据文献[15]的要求,样本量需满足

式中:α为显著性水平;p为失效概率。

为了保证计算结果满足统计要求,本文选取置信度为0.95,可靠度为0.9,需要的样本量最少为28组,以确定产品不同频段的振动量值。

1.2.4载荷统计及振动量值计算

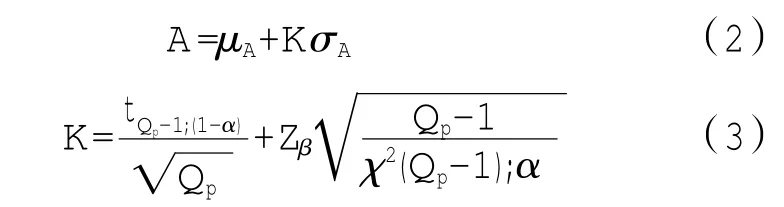

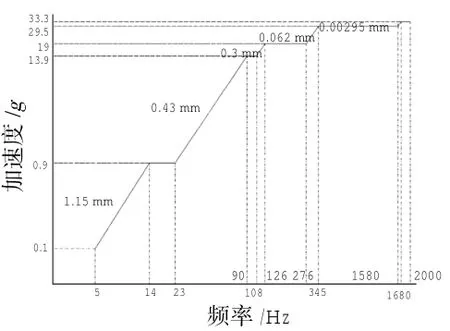

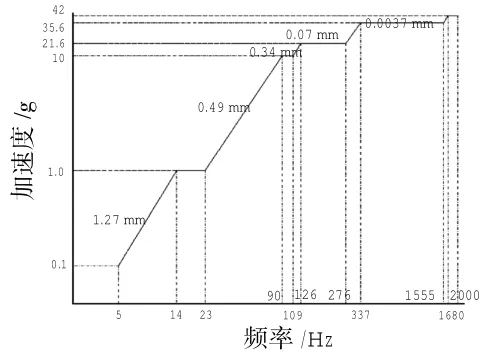

按GJB/Z 126-99提供的正弦振动环境测量数据归纳方法,根据频段划分对分段后的振动加速度特征样本进行参数假设检验,通过式(2)、(3)对检验的样本计算均值、标准差和容差上限系数,获得统计数据特征,由此获得传感器的环境载荷,如图6、7所示。

式中:A为容差上限;QP为样本量;K为容差系数。

图6 发动机地面慢车状态的环境载荷谱

图7 发动机爬升状态的环境载荷谱

1.3试验载荷的合成

按照文献[1]中第3章提供的可靠性试验载荷的确定方法,对产品在不同工况条件下的振动载荷进行加权处理,能够获得反映产品安装环境的振动载荷。

1.3.1加权系数计算

依据GJB899A中给出加权系数的确定方法,对各工况进行加权计算。

根据各任务剖面和寿命剖面的特征参数,获得在发动机全寿命周期内各工况的停留时间所占百分比,见表1。其中,地慢占比表示地面慢车在每一任务剖面中所占百分比;任务百分比为该任务剖面在寿命剖面内所占时间的百分比。

表1 任务剖面及各工况比例

表中各任务剖面为:标准运输、最大运输组合;轻载远航程;空载转场;高原运输。

由表1可得到各工况在整个寿命周期内的工作时间比例系数即加权系数。以地面慢车为例,加权系数的确定方法为:11.7%×70% +14.3%×15% +23.15% ×5% +13.6%×10% =0.1264。以此法对各工况进行加权系数求取,处理结果见表2。

表2 发动机不同工况的加权系数

1.3.2载荷谱合成

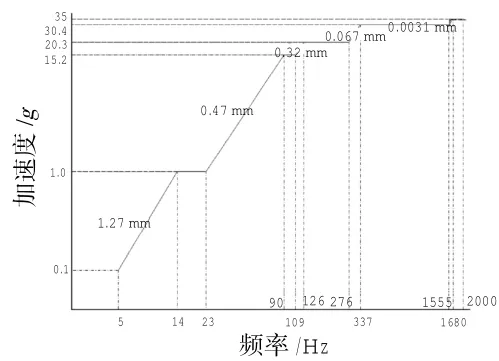

在已获得的各工况环境谱(置信度为0.95,可靠度为0.9)的基础上,根据各工况在全寿命周期内所占停留时间比例,采用加权叠加方法合成,获得转速传感器振动载荷谱,如图8所示。

图8 转速传感器振动载荷谱

1.4试验载荷的修正

现有的测试数据是在发动机台架试车过程中测得的,考虑到发动机在外场使用过程中由使用条件差异导致的振动环境恶化,对测试载荷进行修正。发动机转速传感器振动限制值主要结合发动机内外场的振动测试数据获得统计极限值来确定。

1.4.1发动机整机试车统计极限值

取置信度为0.95,可靠度为0.9,根据式(3)确定容差上限系数,根据不同台份发动机转速传感器的最大量值进行统计处理,确定整机试车的振动统计极限值为35g(容差上限系数为1.97)。

1.4.2发动机外场试飞统计极限值

在获得发动机试飞数据的基础上,对外场试飞数据进行振动量值统计,确定转速传感器外场试飞的振动极限值为42g(容差上限系数为2.69)。

1.4.3发动机振动载荷修正系数的确定

通过对比发动机内外场统计极限值,确定载荷修正系数为1.2,按照该倍数对内场振动载荷进行放大。

1.4.4修正后的试验载荷修正后的振动试验载荷如图9所示。

图9 转速传感器振动试验载荷谱(修正后)

2 转速传感器振动试验要求及验证

2.1试验要求

根据发动机总师单位提出的基于振动疲劳次数的试验要求,转速传感器需要按照发动机装机实际工作载荷进行研制,并在不同轴向累计完成振动疲劳4×107次,验证其结构完整性,振动试验要求如下。

2.1.1共振检查

在5~2000 Hz范围内,以振幅为0.3 mm(5~40 Hz)、加速度为2g(40 Hz以上)、扫描速率不超过1.0倍频程/min的正弦扫描振动进行3轴向的共振检查,确定成品共振频率。共振频率定义为用于任何方向上放大因数(最大输出振幅与输入振幅之比)超过2倍的任一频率。

2.1.2固定频率试验

对于已找到的共振频率,进行高周疲劳共振试验。固定频率驻留次数要求如下:

(1)5~90 Hz:反映低压转子基频振动特性,该频段内的共振频率需进行至少1×106次的振动试验;

(2)90~276 Hz:反映高压转子基频振动特性,该频段内的共振频率进行至少3×106次振动试验;

(3)276~2000 Hz:反映高压转子倍频及风扇转子叶片气动激励,该频段内的共振频率需进行至少1×107次的振动试验。

产品如无共振频率,需要补充进行非共振点固定频率试验。如果在5~276 Hz内没有共振频率,需要以频率为276 Hz进行3×106次的振动试验;如果在276~2000 Hz内没有共振频率,需要以频率为2000 Hz进行1×107次循环的振动试验。

3.1.3正弦扫描循环试验

产品在完成固定频率试验的基础上,需要进行5 Hz到2000 Hz再到5 Hz的正弦扫描循环试验,每个扫描循环为2 h,等效振动次数为2.4×106次。振动扫描循环数为

N=[40-(1×A)-(3×B)-(10×C)]/2.4(4)

式中:N为扫描循环数;A为5~90 Hz范围内,进行固定频率试验的频率点数量;B为90~276 Hz范围内,进行固定频率试验的频率点数量,如果没有共振频率,需要以频率为276 Hz进行振动试验,此时B=1;C为276~2000 Hz范围内,进行固定频率试验的频率点数量,如果没有共振频率,需要以频率为2000 Hz进行振动试验,此时C=1。

2.2试验过程

2.2.1共振检查

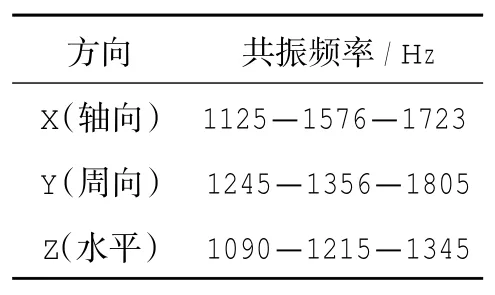

共振频率的确定见表3。

表3 传感器共振频率

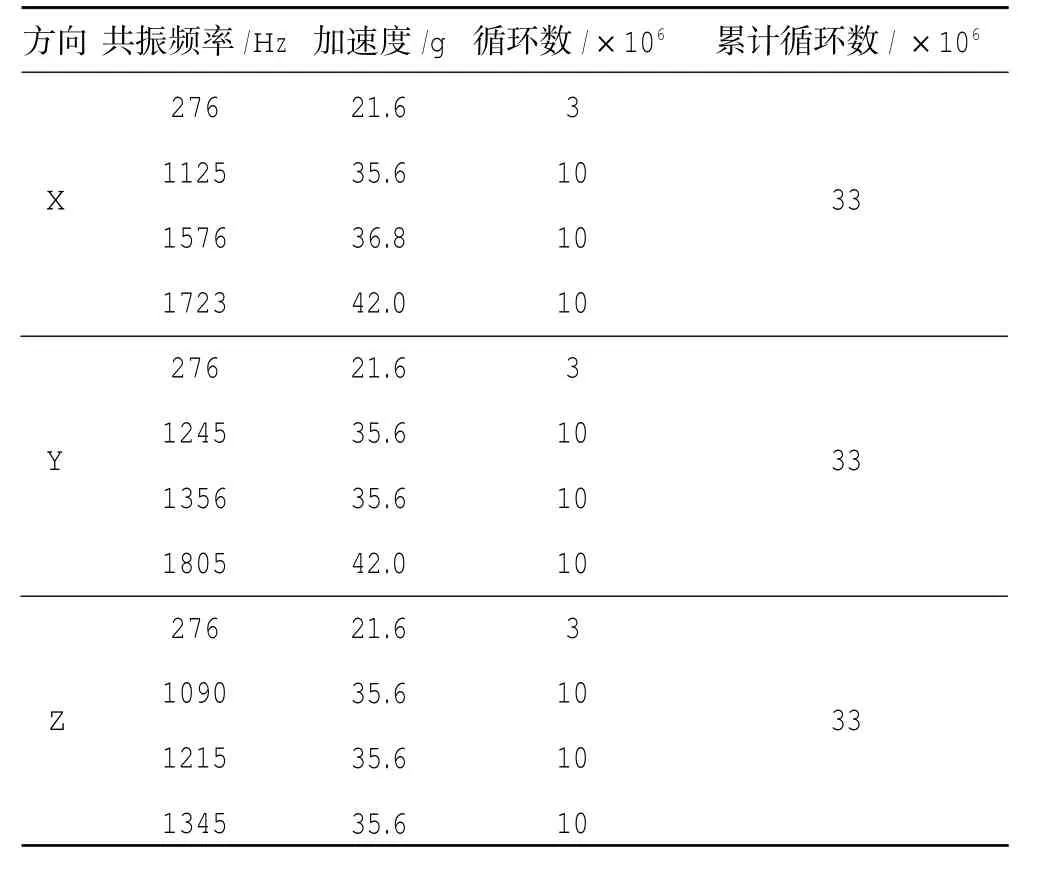

2.2.2固定频率试验及载荷

由于产品的共振频率分布均在1000 Hz以上,按2.1.2节要求需要补充进行276 Hz下非共振点的固定频率试验;根据传感器安装位置的实测正弦振动载荷谱,确定传感器固定频率试验的振动次数及载荷,见表4。

表4 传感器固定频率试验的振动次数及载荷

2.2.3正弦扫描循环试验

正弦扫描循环试验需要在固定频率试验累计循环数的基础上,根据剩余疲劳次数确定扫描循环数N=[40-(1×0)-(3×1)-(10×3)]/(2.4)=2.92。对扫描循环数的计算结果N取整,确定每个轴向的扫描循环数为3,则产品每个轴向累计的振动疲劳次数为4.02×107,满足试验要求。

2.3试验结果

在振动耐久试验过程中,产品完成了共振检查和定频试验。而在进行X轴向正弦扫描试验时,产品出现壳体裂纹、输出断路等故障现象,如图10所示。产品承制单位确认是由于焊缝结构强度不足导致壳体疲劳失效,线圈引线焊点在外壳裂纹处被拉断导致断路。承研单位针对暴露的故障和问题,采取改进焊接工艺、完善线圈绕制工艺等措施,改进产品制造工艺。

图10 转速传感器壳体裂纹

对改进后的产品再次进行试验验证,上述问题没再发生。交付后随发动机整机试车和外场试飞,功能性能完好,在使用过程中尚未发生故障,试验结果表明:产品不会因为振动导致疲劳破坏。

3 结论

本文结合航空发动机成品振动试验的现状,以转速传感器为研究对象,建立了转速传感器振动试验载荷确定的工作流程和计算方法,确定了基于发动机实测数据的正弦振动载荷谱,提出了基于疲劳次数的振动试验方法并完成了产品的试验验证。试验结果表明:该方法科学合理,考核有效,有利于提高成品的可靠性水平,对其他类型成品的振动试验载荷确定也具有一定的指导意义。

参考文献:

[1]王桂华,刘海年,张大义,等.航空发动机成附件振动环境试验剖面确定方法研究[J].推进技术,2013,34(8):1101-1107. W ANG Guihua,LIU Hainian,ZHANG Dayi,et al.Study on formulating method for vibration environment test profiles of aero-engine accessories[J].Journal of Propulsion Technology,2013,34(8):1101-1107. (in Chinese)

[2]赵帅帅,陈立伟,彭康,等.某型航空发动机振动环境统计[J].装备环境工程,2015,12(1):20-24. ZHAO Shuaishuai,CHEN Liwei,PENG Kang,et al.Statistical estima-tion of vibration environment for a certain aero-engine [J].Equipment Environmental Engineering,2015,12(1):20-24(.in Chinese)

[3]中国人民解放军总装备部.GJB150.16A-2009军用装备实验室环境试验方法:第16部分振动试验[S].北京:中国标准出版社,2009:20-74. The General Armament Department of the People’sLiberation Army of china.GJB150.16A-2009 Laboratory environmental test methods for military materiel-part16:vibration test[S].Beijing:Standards Press of China,2009:20-74(.in Chinese)

[4]中航工业综合技术研究所.HB5830.5-1984机载设备环境条件及试验方法[S].北京:中华人民共和国航空工业部,1985:13-17. Chinese Aviation Composite Technology Research Institute.HB5830. 5-1984 Environmental conditions and test methods for airborne equip-ment[S].Beijing:Ministry of Aviation Industry of the People’sRepub-lic of China,1985:13-17(.in Chinese)

[5]The United States Naval Air Command.MIL-E-5007D:engines,air-craft,turbojet and turbofan,general specification for military specification[S].USA:Department of Defense,1973:20-25.

[6]刘海年,刘志强,张大义,等.航空发动机成品振动环境分析与试验载荷谱确定[J].航空维修与工程,2013(4):63-65. LIU Hainian,LIU Zhiqiang,ZHANG Dayi,et al.Study on the vibration environment characteristics and test spectrum of aero-engine acces-sories [J].Aviation Maintenance & Engineering,2013(4):63-65.(in Chinese)

[7]何峻,苏中高,刘芳.航空发动机附件试验要求研究[J].航空工程进展,2012(4):468-475. HE Jun,SU Zhonggao,LIU Fang. Research on the requirements of aero-engine accessories’tests [J].Advances in Aeronautical Science and Engineering,2012(4):468-475.(in Chinese)

[8]中国人民解放军总装备部.GJB/Z 126-99振动、冲击环境测量数据归纳方法[S].北京:中国标准出版社,1999:2-11. The General Armament Department of the People’s Liberation Army China.GJB/Z 126-99 The inductive methods for environmental mea-sured data of vibration and shock [S].Beijing:StandardsPressofChina,1999:2-11.(in Chinese)

[9]中国人民解放军总装备部.GJB899A-2009可靠性鉴定和验收试验[S].北京:中国标准出版社,2009:118-143. The General Armament Department of the People’sLiberation Army of China.GJB899A-2009 Reliability testing for qualification and produc-tion acceptance [S].Beijing:China Standard Press,2009:118-143.(in Chinese)

[10]吴长波,敬发宪,崔海涛.航空发动机振动传感器安装座振动特性数值分析方法[J].燃气涡轮试验与研究,2013(3):25-30. W U Changbo,JING Faxian,CUI Haitao.Numerical analysis method for vibration sensor mounting housing of an aero-engine [J].Gas Tur-bine Experiment and Research,2013(3):25-30.(in Chinese)

[11]强宁.基于TMS320F2812的航空发动机转速信号采集研究[J].电子测量技术,2008(11):76-79. QIANG Ning. Research of rotating speed detection of aero-engine based on TMS320F2812[J].Electronic Measurement Technology,2008 (11):76-79.(in Chinese)

[12]王俨剀,王理,廖明夫.航空发动机整机测振中的基本问题分析[J].航空发动机,2012,38(3):49-53. W ANG Yankai,W ANG Li,LIAO Mingfu.Basic problem of aero en-gine vibration measurement[J].Aeroengine,2012,38(3):49-53.(in Chinese)

[13]苏尚美,冯国全,胡春艳,等.某型航空燃气轮机整机振动分析[J].燃气轮机技术,2014(2):29-33. SU Shangmei,FENG Guoquan,HU Chunyan,et al.Vibration analysis of an aviation gas turbine [J].Gas Turbine Technology,2014(2):29-33.(in Chinese)

[14]杨玲,王克明,张琼.某型航空发动机整机振动分析[J].沈阳航空工业学院学报,2008(5):9-15. YANG Ling,W ANG Keming,ZHANG Qiong.Vibration analysis of a turbofan aero-engine[J].Journal of Shenyang Institute of Aeronautical Engineering,2008(5):9-15.(in Chinese)

[15]ISE/NFE/4/6.BS ISO12107 Metallic materials fatigue testing statisti-cal planning and analysis of data [S].Britain:Authority of the Stan-dards Policy and Strategy Committee,2003:4-7.

(编辑:栗枢)

Formulation and Application for Vibration Test Loading Spectrum of an Aeroengine Revolution Transmitter

WANG Zhi-hui,LIU Hai-nian,ZHAI Yue,ZHANG Sheng

(AVIC Shenyang Engine Design and Research Institute,Shenyang 110015,China)

Abstract:Aeroengine accessory vibration was tested mostly according to correlative standards,in which the vibration test loads were not connected with vibration performance and vibration data of aeroengine,covering the potential problems in the test and frequently exposingi n the external field that seriously influenced the level of aeroengine reliability.Take an aeroengine revolution transmitter as the object of the research,the process and method of confirming a revolution transmitter vibration environment loading was reported in detail. The sinusoidal vibration test method based on fatigue time was proposed and the product validation was demonstrated,finding out the faults including shell crack,wire turnoff.It worked well after regression testing.The structural integrity of the revolution transmitter was validated by the sinusoidal vibration test method based on measured data,in which a new method for confirming the testloading and validating reliability level of transmitter can be proposed.

Key words:revolution transmitter;sinusoidal vibration;test loading;reliability;aeroengine

中图分类号:V216.3

文献标识码:A

doi:10.13477/j.cnki.aeroengine.2016.03.016

收稿日期:2015-12-19

作者简介:王志会(1981),男,工程师,主要从事发动机可靠性设计、分析和试验工作;E-mail:lianyi_1212@126.com。